Содержание

- Главный компонент арболита

- Щепорез для арболита

- Приготовление раствора: пропорции

- Формирование арболитовых блоков

- Коротко о главном

- Технология изготовления деревобетона арболита и блоков из него своими руками

- Оборудование для изготовления арболита своими руками

- Технология

- Ошибки при изготовлении блоков

- Пресс для топливных брикетов: варианты изготовления установок для прессования опилок своими руками

- Технология создания брикетов

- Основные элементы пресса

- Выводы и полезное видео по теме

- Комплектация линии по производству арболитовых блоков

- Свойства арболитовых блоков

- Комплектация линии для изготовления арболитовых блоков

- Линия для производства арболитовых блоков

- Состав

- Процесс получения древоблоков

- Оборудование

- Производство своими руками

- Отзывы и рекомендации специалистов при самостоятельном производстве блоков

- Блоки из цемента, опилок или арболита своими руками

- Строим дом из арболита

- Характеристики арболита:

- Укладка блоков из арболита:

- Раствор для кладки арболита:

- Отделка стен:

- Возведение крыши дома:

- Плюсы домов из арболита:

- Видео строительства дома из арболита:

- Строительство домов из арболита, изготовление арболитовых блоков своими руками.

- Арболитовые блоки своими руками

- Создание арболических блоков своими руками.

Характеристики арболита заслуженно обращают на себя внимание при желании выстроить одно или двухэтажный дом. Не последним фактором при его выборе является то, что достаточно просто сделать монолитные стены и блоки арболитовые своими руками. Полный набор необходимого оборудования зависит от того, есть где купить готовую щепу, или придется делать ее самому. Для полноты картины рассмотрена полная технология производства арболита.

Главный компонент арболита

На 90% арболит состоит из щепы, поэтому первым делом надо озаботиться ее закупкой или заготовкой. Лучше всего, если материалом для нее послужат сосновые доски, но против использования других ГОСТ ничего против не имеет.

Одним из нюансов производства арболитовых блоков является использование древесины, ведь это природный материал, содержащий в своем составе соединения сахаров. Если их не нейтрализовать, то впоследствии они будут вступать в реакцию с остальными компонентами арболита, что как минимум спровоцирует его вспучивание. Чтобы этого избежать, доски, а лучше уже готовую щепу выдерживают в течение месяца под открытым небом.

Более быстрым способом является вымачивание щепы в химических растворах, которое проводится 3 суток. Для их приготовления применяются сульфат алюминия (сернокислый алюминий), хлористый кальций, гашеная известь или жидкое стекло. Эти компоненты находятся в свободной продаже и их несложно найти в сельскохозяйственных магазинах.

Практика показала, что лучшим решением является сульфат алюминия, который после реакции с сахарами упрочняет арболитовый блок. Жидкое стекло применять не рекомендуют – оно повышает хрупкость готового материала.

Много рецептов для блоков арболитовых, изготавливаемых своими руками опускают и этот этап, добавляя нейтрализующие химикаты непосредственно во время замешивания арболитовой смеси. В таком случае их пропорции соблюдаются примерно в размере 3% от общего веса используемого цемента.

Щепорез для арболита

Если строительство затевается масштабное, а купить нужно количество щепы не всегда есть возможность, то не обойтись без щепореза. Это устройство дробит доски на щепу, которая после этого полностью готова к использованию (если дерево выдержанное).

Принцип устройства очень простой – на вал одет металлический диск (обычно 50 см диаметром), в котором сделаны проймы (3-4, в зависимости от модели), расположенные друг относительно друга под углом в 120° или 90°. Возле каждого выреза, под углом к нему, приделан нож, который срезает кусочек доски и подает в пройму, после чего он попадает в дробильную камеру, где доводится до окончательных размеров.

Наглядно создание и работа щепореза на следующем видео:

Несмотря на кажущуюся простоту конструкции, сделанный самостоятельно щепорез есть далеко не у всех, так как для изготовления вала и маховика с ножами нужны токарный и фрезерный станок. Это оборудование для обработки компонентов арболита придется хотя бы частично заказать на стороне.

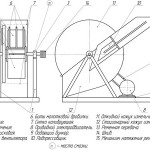

Если токарный станок не является неразрешимым вопросом, то как сделать щепорез показано на следующей схеме.

Приготовление раствора: пропорции

Тут особых секретов нет – просто надо перемешать все компоненты. Присутствует только одно ограничение – с момента окончания замеса и до попадания раствора в формовочную емкость должно пройти не больше 15 минут. После этого времени начинается химическая реакция цемента.

Основной порядок заполнения емкости смесителя (соотношение компонентов в ведрах для одного замеса):

- Засыпается щепа. Если она предварительно вымачивалась в растворе, то можно ее не сушить – следующим компонентом все равно будет добавляться вода. Количество – 6 ведер.

- В воду добавляется хлористый кальций (или другой компонент). Пропорции – 2-4% от массы цемента, что будет использована для замеса (1 ведро). Визуально это около 1-2 полных стаканов. Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро.

- Когда щепа равномерно увлажнится, пора добавлять цемент. Он высыпается в смеситель и теперь надо ждать, пока вся щепа равномерно не покроется цементом – вся она должна стать соответствующего цвета. Марка используемого цемента – 500.

Формирование арболитовых блоков

Когда раствор готов, он высыпается в подходящую емкость и теперь его надо израсходовать в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, способов придумано достаточно много – на производствах это разборные опалубки на 6-12 блоков, а в домашних условиях они обычно делается по одной штуке в самодельных трафаретах.

Один из методов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая распалубка – после первичного схватывания цемента. По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

- Распалубка через сутки – после опрессовки блок оставляется в форме на 24 часа, после чего только производится распалубка и досушка. Изготовить арболитовые блоки своими руками таким способом может получиться даже быстрее, но только при условии наличия достаточного количества форм, в которых арболит можно оставить на ночь. Преимущества метода – близкая к идеальной форма блока, которая после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще между ними будут цементные швы, которые образуют мостики холода. Для уменьшения теплопроводности блокам придается зигзагообразная форма, которая ломает такой мостик, предотвращая прямой отток тепла.

Для формирования блоков используется специальный станок или трафареты – все это оборудование для арболитовых блоков может быть сделано своими руками.

Использование станка

Оба устройства могут применяться в любом из методов, но свой станок чаще делают под быструю распалубку, для увеличения темпов производства. Их неоспоримое преимущество – это прессовка блока на вибростоле. Сам процесс формирования отличается простотой и оборудование можно доверять рабочим после минимального обучения.

Работа станка полуавтомат на видео:

- Готовая смесь засыпается в мерную емкость (1), которая смещается на направляющих (2), высыпая раствор в пресс-форму (3).

- Сверху на раствор устанавливается крышка (5) пресса (ее высота может регулироваться штырями (6) для людей разного роста) и придавливается рычагом (7).

- После придавливания включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) – дольше трамбовать нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и пресс форма поднимается наверх (11), для чего нажимается педаль.

Готовый арболитовый блок можно забирать на просушку (12). Через 2-3 суток он наберет достаточную прочность для транспортировки.

Для использования метода распалубки через сутки пресс-форма делается разборной и съемной, а верхняя крышка может в ней фиксироваться защелками или другим удобным способом. После трамбовки блок снимается прямо с формой и отправляется на отстаивание.

Арболит с помощью трафарета

Используются две основные разновидности пресс формы – в виде коробки без дна и верха, а также разборная, в виде двух букв «Г», которые защелкиваясь вокруг дна образовывают жесткий короб, накрываемый крышкой. Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Независимо от того, какая пресс-форма используется, основной алгоритм следующий:

- Короб готовится к засыпанию арболитовой смеси. Сквозной ставится на твердую поверхность (1), застеленную целлофаном (чтобы не прилип блок), цельный короб смачивается изнутри.

- Засыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой, в случае необходимости третий и накрывается крышкой. На сквозной короб ложится (2) гнет (гиря или что-нибудь подходящее), у разборного верхняя часть фиксируется защелками (3).

- Если под рукой есть перфоратор, то можно пройтись ним по крышке, это заменит вибростол.

- В зависимости от применяемой технологии производится распалубка или форма оставляется для выстаивания.

Если производится быстрая распалубка сквозной коробки, то сначала вверх поднимается именно она (4), затем снимается гнет и убирается крышка. Блок отправляется на сушку вместе с основанием, на котором его формировали.

Коротко о главном

Производство качественного арболита в домашних условиях не является из ряда вон выходящей задачей. Единственной серьезной сложностью может стать поиск щепореза. В крайнем случае его можно изготовить или заказать, но если есть где приобрести готовую щепу, то эта проблема снимается.

Используемая щепа должна быть выдержана на солнце около месяца, чтобы нейтрализовались органические вещества внутри нее. Использовать для раствора можно и намокшую.

Есть два основных способа распалубки готовых блоков. Чтобы выбрать подходящий, есть смысл сделать пробные блоки и сравнить результаты.

Технология изготовления деревобетона арболита и блоков из него своими руками

Изготовление арболитовых блоков не требует особо большого умения и слишком сложных инструментов. Как и в случае обычного бетона, главным здесь является правильный выбор состава и этап перемешивания. Но как раз при изготовлении деревобетона важно получить и нужное сырье.

Оборудование для изготовления арболита своими руками

Технологическая линия производства деревобетона состоит из нескольких узлов: получение щепы должного размера, смешивание ее с другими ингредиентами, подача в формы и отверждение в формах. Реализовать такую линию можно и в условиях частного строительства.

И первым мы рассмотрим мини-станок для измельчения щепы при производстве арболита своими руками, представим чертежи такого устройства.

Щепорез

Итак, как сделать щепорез для арболита своими руками? При изготовлении арболита именно этот этап оказывается наиболее сложным. Дело в том, что для деревобетона необходима щепа определенного размера – не более чем 40–45 мм по длине, а лучше еще меньше, не более 25 мм. Обычный деревоизмельчитель дает щепу куда большей длины и ширины.

Дробилку любого типа можно приобрести. Однако стоимость ее довольно велика, а для постройки одного дома пусть даже с пристройками, столь высокая производительность, какую предлагает заводская установка – шредер, например, не нужна. Изготовить щепорез своими руками вполне возможно, если есть навык работы с металлом и сварочным аппаратом.

Это видео рассказывает о том, как сделать в домашних условиях станок для производства арболита своими руками:

Принципиальное устройство аппарата

Принципиальное устройство аппарата таково:

- изготавливается рама, с закрепленным на ней электродвигателем. Мощность последнего зависит от объема работ;

- на валу двигателя установлен ротор из фланцев, лопастей и молотков;

- вокруг ротора размещается сито, все устройство находится внутри улитки;

- при вращении ротора на центральном входе в улитку формируется разрежение, за счет него всасываются фрагменты древесины. Молотки разбивают щепу и проталкивают через сито. Из пространства между ситом и стенками улитки щепа потоком воздуха выносится к выходу.

Сборка

Детали для такой машины находят, как правило, на пунктах приема металлолома.

- В первую очередь изготавливают массивный диск толщиной в 16–20 мм и диаметром около 30 см. Его можно вырезать из листового железа или изготовить из станочного маховика.

- На диске прорезают 4 площадки, где закрепляются ножи. Рядом с площадками просверливают отверстия для крепежа. Молотки в домашних условиях установить практически невозможно.

- На площадки закрепляют ножи. Их вытачивают из стали соответствующей марки – 50 ХГА, например. Крепеж болтами с потайной головкой: таким образом можно избежать «слизывания» пазов.

- С противоположной стороны приваривают 4 планки – перпендикулярно плоскости диска: они будут выталкивать щепу через сито.

- Из листов железа, толщиной в 5 мм, вырезают детали для улитки. Диаметр круга без учета выходного патрубка должен быть на 3–5 см больше, чем диаметр маховика.

- Собирается корпус: сначала к боковой пластине приваривают изогнутую полосу, «примеряют» маховик и, если он свободно вращается в корпусе, усиливают изогнутую стенку стержнями из металлического прута. В стрежнях предварительно делают отверстия под болты, так как вторая боковина будет крепиться на болты, а не сваркой. В пластине, соответственно, тоже делают отверстия.

- В обеих пластинах выстреливают отверстия для вала электродвигателя и под крепления подшипников.

- Приваривают детали входного отверстия – под углом.

- Собирают аппарат – на вал насаживают первую часть корпуса, затем маховик с ножами, затем вторую часть прикручивают болтами. Подшипники под маховиком удерживает его в правильном положении, так, чтобы планки при вращении не касались стенок корпуса.

- Сваривает раму из уголка и швеллера, можно использовать готовую от мотоблока, например. На раму устанавливают щепорез, двигатель, надевают на ротор шкивы ременной подачи.

В устройство такого рода сито может и не входить. Но если размеры щепы требуются сделать совершенно точными, то диаметр пластин увеличивают еще на 3–5 см, а внутри улитки приваривают перфорированную изогнутую ленту.

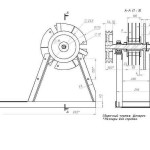

Чертежи станка-щепореза для изготовления арболита своими руками

Щепорез 1

Щепорез 1 Щепорез 2

Щепорез 2 Щепорез 3

Щепорез 3 Щепорез 4

Щепорез 4

Бетономешалка

Принципиально бетон и даже деревобетон можно замешивать и в обычном корыте. Однако производительность такого труда очень невелика и для сооружения даже одной пристройки уже оказывается недостаточной. Тем более что для арболита перемешивание – стадия очень ответственная. Цемент и стружки – материалы, плохо сочетающиеся друг с другом, а поэтому даже в промышленных условиях перемешивание занимает не менее 10 минут.

Изготовить своими руками можно как механический вариант, так и с электродвигателем. Последний, конечно, намного удобнее. Конструкция его такова: емкость для замеса, редуктор, электродвигатель и механизм поворота.

- В качестве емкости используют металлическую бочку объемом в 200 л. Для частного строительства, этого, обычно, достаточно. Можно сварить бадью из листового железа толщиной в 1,5 мм.

- Внутри наваривают три лопасти. Для этого используют металлические уголки, изогнутые по форме бочки.

- На дно бочки с внешней стороны приваривают зубчатый венец – это часть будущего редуктора. Количество зубцов зависит от мощности двигателя. Так, при мощности в 220 Вт передаточное число равно 48.

- Сваривают раму из швеллеров, уголков и труб. Ее можно сделать мобильной – тогда снизу крепится еще и ось для колес, или стационарной.

- Вытачивают из трубы подходящего диаметра подшипник, в который монтируют шарикоподшипники с пружинными кольцами. Сюда вставляют вал. В дне бочки высверливают под него отверстие и закрепляют все устройство гайкой с двумя шайбами.

- Самый простой вариант поворотной ручки – это опрокидывание над формой или корытом для бетона всей бочки наподобие тачки. Для редуктора предусмотрена площадка.

- Двигатель крепится полосками стали к поворотному устройству. С другой стороны располагается промежуточный валик, который вращается на двух подшипниках. На втором его конце устанавливается стартерная шестерня – от ГАЗ 51, например. Цепляясь за зубцы на венце, она заставляет вращаться бочку.

В среднем считают, что для оптимального перемешивания требуется 30–50 оборотов. А для получения 1 литра бетона – при наклонном размещении бочки, требуется 20 Вт, при горизонтальном –15 Вт.

Как правило, сложностью является найти такой редуктор, который обеспечивает необходимое передаточное число и подходит по габаритам.

О том, как сделать мешалку для изготовления арболита (бетономешалку) своими руками, расскажет это видео:

Формы

Формы для деревобетона изготавливают из обычных досок. Чтобы дерево не схватывалось со смесью, ящик изнутри оббивают линолеумом. Можно использовать для формы фанеру: ее поверхность гладкая, а водостойкость намного выше. Размеры могут быть любыми, но оптимальными для укладки стен, например, считаются блоки 30*20*50 см.

При изготовлении арболита своими руками, процесс укладки в формы исключается. Эту операцию производят вручную обычными лопатами. Смесь обязательно необходимо уплотнять. Для этого понадобятся вилы, чтобы осадить раствор, и деревянная трамбовка, оббитая железом.

Технология

Схема получения арболита в домашних условиях ничем, кроме оборудования и производительности не отличается от промышленной.

- Изготавливают щепу. Годится для этого горбыль, фрагменты доски, даже кора и хвоя, но только в небольшом количестве – до 5%. Используется не всякая древесина: тополь, береза, сосна, ель, бук.

- Древесина содержит сахаристые соединения, которые разрушают цемент. Поэтому перед использованием деревянную щепу выдерживают на воздухе под навесом 3–4 месяца. Периодически ее нужно переворачивать.

Можно ускорить процесс, замочив щепу в известковом молоке на 3–4 дня. Готовится молоко из расчета 50 кг извести на 200 кг щепы. Материал после обработки выдерживают на воздухе еще 3 дня.

- В качестве вяжущего применяют цемент не ниже М400 – именно он обеспечивает прочность. Пропорции выбирают, рекомендованные ГОСТ. В среднем для изготовления 1 куб. м. арболита необходимо 250–300 кг щепы, 300-350 кг портландцемента и 400 л воды. Воду подают с растворенными добавками: хлористый кальций, хлористый алюминий, сернокислый алюминий – 2–4% по весу.

- В бетономешалку сначала помещают щепу, поливают раствором и вручную перемешивают: необходимо, чтобы раствор распределился равномерно. Затем добавляют портландцемент, оставшуюся воду и перемешивают.

- Готовый арболит укладывают в формы, осаживают вилами и утрамбовывают ручной трамбовкой. Уплотнение в среднем достигает 20%. Укладывают в 2–3 слоя, чтобы добиться равномерного уплотнения.

- Если блоки предназначены для внешних стен, то форму не заполняют целиком, рассчитывая так, чтобы утрамбованная смесь не достигала края бортиков на 2 см. Этот промежуток заполняют раствором штукатурки или декоративным бетоном.

- Блок остается в форме в течение суток. Затем его вынимают и оставляют под навесом на 2–3 недели в зависимости от погодных условий.

О том, какие ошибки встречаются при изготовлении блоков из арболита своими руками, расскажем далее.

Технология изготовления арболита своими руками представлена в этом видео:

Ошибки при изготовлении блоков

Изготовление самих блоков дело довольно простое. Блоки не требуют особо тщательного соблюдения геометрии. Даже промышленные арболитовые «кирпичи» заметно различаются то по толщине, то по длине. Основные ошибки здесь связаны с процессом трамбовки и отвердением.

Изготовление самих блоков дело довольно простое. Блоки не требуют особо тщательного соблюдения геометрии. Даже промышленные арболитовые «кирпичи» заметно различаются то по толщине, то по длине. Основные ошибки здесь связаны с процессом трамбовки и отвердением.

- Если используется деревянная форма без обивки, то ее обязательно нужно смазать цементом, иначе извлечь блок будет затруднительно.

- При трамбовке обязательно следует прокалывать состав вилами, как пирог: щепа «прихватывает» много воздуха, и его частично следует удалить.

- При трамбовке усердствовать не стоит: 20% – это максимум, на который должна уменьшиться смесь.

- Использование виброустановок не всегда оказывается полезным. При вибрировании цемент начинает сползать со щепок и материал расслаивается. На вибростоле, например, форма с арболитом находится в течение 10–20 с и не более.

- Чем менее плотный материал изготавливается – для теплоизоляции, например, тем дольше блок должен находиться в форме.

- При температуре +25 и сухой погоде блок набирает прочность не менее, чем 10 дней. При более низкой температуре, а тем более дождях срок увеличивается до 3 недель. Если это требование не соблюдать, ни о какой прочности не может быть речи.

Изготовление арболита своими руками более чем выполнимая задача. Достаточно трудоемкий и длительный процесс получения готовых блоков искупается скоростью сооружения построек из него.

Пресс для топливных брикетов: варианты изготовления установок для прессования опилок своими руками

Топить опилками или стружкой – привычное дело для жителей нашей страны, позаимствованное в европейских странах. Их популярность обусловлена дешевизной сырья и его хорошей удельной теплотворностью при сгорании. Создав самодельный пресс для брикетов можно получить качественное топливо практически задаром.

Мы расскажем о том, как изготовить несложный и недорогой станок для изготовления брикетированного топлива. В предложенной нами статье приведена конструкция, даны советы по сборке. Приведена технология производства и требования к исходному древесному материалу.

Технология создания брикетов

Изготовление методом прессования пеллетов и брикетов из отходов деревообработки – давно отработанный процесс. Поэтому при создании самодельного станка для получения качественных “евродров” не нужно ничего изобретать, а можно применить уже существующие наработки.

Описание физики процесса

Использование сыпучего древесного материала для отопления находит свое применение в небольших котельных и печах. Опилки дают ту же энергию, что и дерево аналогичной массы и влажности, однако их хранение в естественном состоянии приводит к появлению грязи и пыли. Поэтому такие отходы прессуют в брикеты различной формы.

С некоторыми допущениями можно сказать, что древесина состоит из клетчатки (целлюлозы) и связывающего ее вещества – лигнина. Каждый экземпляр опилок и стружки сохраняет свою целостность благодаря этому полимеру. Для того чтобы установить прочные связи между отдельными кусочками их также необходимо склеить.

Химический состав дерева и прессованного из опилок изделия одинаков. Но физическая структура брикета другая отличается от строения цельного массива, что приводит к более долгому его горению

Химический состав дерева и прессованного из опилок изделия одинаков. Но физическая структура брикета другая отличается от строения цельного массива, что приводит к более долгому его горению

В процессе прессования на опилки производится сильное давление, в результате чего из них выделяется лигнин и скрепляет материал в форме. Это связь, конечно, не такая прочная, как в цельной древесине, но ее достаточно, чтобы получившийся брикет не развалился.

Количество лигнина в древесине относительно сухой массы зависит от породы деревьев:

- пихта: 30 %;

- сосна: 27 %;

- ель: 27 %;

- осина: 22 %;

- береза: 19 %.

Чем больше процент содержания лигнина, тем меньшее давление нужно для его выделения. Поэтому самостоятельно производить брикеты на основе опилок из пихты проще, чем из березы.

Помимо классического пресса для производства топлива из сыпучих материалов существует еще экструзивный станок. Суть его работы заключается в том, что под действием шнека вещество проходит по постепенно сужающемуся каналу.

В результате этого создается очень высокое давление. Однако реализация этого варианта в домашних условиях сложна и требует специфических знаний, поэтому лучше остановиться на моделях с пресс-формой.

Использование клеящего вещества

При промышленном производстве прессованного топлива применяют станки для создания давление в диапазоне 500 – 3000 атм. У некоторых производителей (например, немецкая фирма “RUF”) формирование брикета происходит за счет комбинации сжатия с силой 2000 атм. и нагрева сырья до температуры 150°C. Плотность таких изделий достигает 1.2 кг/дм3.

Промышленный станок для прессования опилок стоит дорого и обладает большой производительностью. Он нерентабелен для производства брикетов в малых количествах

Промышленный станок для прессования опилок стоит дорого и обладает большой производительностью. Он нерентабелен для производства брикетов в малых количествах

Если сделать пресс для брикетов из подручного материала своими руками, то таких характеристик добиться не удастся. Поэтому изделия однозначно будут иметь меньшую плотность и отличаться повышенной склонностью к рассыпанию.

Компенсировать недостаточное выделение лигнина и добиться большей прочности брикетов из опилок можно за счет добавления стороннего клеящего вещества, такого как:

- Жидкая глина. Необходимая массовая доля этого растворенного в воде связующего вещества составляет от 5 до 10% от общего веса.

- Мокрый гофрокартон.

- Самый дешевый разведенный в воде обойный клей.

Процентное соотношение гофрокартона или клея определяют экспериментально, так как оно зависит от крупности опилок, их влажности и создаваемого давления в форме.

Требование к используемому сырью

Даже при использовании промышленного оборудования, затруднительно получить качественные брикеты или пеллеты из древесных отходов, если их толщина более 4 мм. Крупность материала для самодельных устройств должна быть меньше. Это связано с более низким давлением и отсутствием нагрева сырья.

В идеале диаметр опилок и толщина стружки не должна быть больше 2 мм. Подавляющее большинство древесных отходов подходят по этим параметрам.

Но бывают случаи, когда сырье засорено мелкими ветками, щепой или обзолом (кусками коры). Тогда перед прессованием для получения однородной массы необходимо провести предварительную подготовку – измельчить материал, пропустив его через дробилку.

Дробилку для получения древесных отходов толщиной до 2 мм можно сделать самостоятельно. Обыкновенный садовый измельчитель не подойдет, так как дает большую крупность фракции

Дробилку для получения древесных отходов толщиной до 2 мм можно сделать самостоятельно. Обыкновенный садовый измельчитель не подойдет, так как дает большую крупность фракции

Для достижения хорошей плотности брикета надо избегать сырья, засоренного травой, песком или почвой. Почвенно-растительный слой в отличие от глины не обладает вяжущими свойствами, поэтому прессованное изделие будет легко рассыпаться.

Также нужно соблюсти условие по процентному соотношению количество коры – ее не должно быть более 5%. Измерить это невозможно, но визуально опилки со значительным объемом обзола выглядят более темными. Опилки должны быть сухими. Повышенная влажность приводит к большей рыхлости брикета и понижению его удельной теплотворности.

Высушить сырье летом можно или на солнце или в проветриваемом помещении. Зимой сушку нужно проводить в веранде или другом подсобном помещении с небольшой положительной температурой. Для более интенсивного испарения можно использовать принудительную вентиляцию.

Измерять влажность опилок или стружки нужно по приведенной выше таблице. Использование влагомера не даст правильного результата, так как с помощью него можно узнать только значение на поверхности кучи

Измерять влажность опилок или стружки нужно по приведенной выше таблице. Использование влагомера не даст правильного результата, так как с помощью него можно узнать только значение на поверхности кучи

Если давления в самодельном прессе для изготовления брикетов из опилок будет недостаточным для выделения лигнина, то сырье не высушивают, а вместе с дополнительным скрепляющим веществом наоборот замачивают в воде. В этом случае при перемешивании достигается лучшая однородность, а лишняя влага будет удалена при трамбовке.

Основные элементы пресса

Главными элементами обыкновенного пресса являются пресс-форма (стакан, в который помещают сыпучее вещество), поршень и создающий давление механизм. Самостоятельно сделать их несложно, так как они типичны для станков по брикетированию.

Устройство пресс-формы

Стакан, куда засыпают опилки или стружку называется пресс-формой или камерой. От его геометрии будут зависеть параметры брикета.

Какая будет форма сечения стакана, такой будет и вид брикета. А вот его длина может быть самой разной, но точно не превышающей высоту пресс-форм

Какая будет форма сечения стакана, такой будет и вид брикета. А вот его длина может быть самой разной, но точно не превышающей высоту пресс-форм

Обычно камеру сооружают из обрезка стальной круглой или профильной трубы. Основание поршня, которое заходит в стакан, вырезают из толстостенной (не менее 3 мм толщины) пластины.

При изготовлении пресс-формы нужно учесть соотношение следующих величин:

- площадь сечения пресс-формы (s, см2);

- подаваемое давление на поршень (u, кгс);

- удельное давление на сырье (p, кгс/см2).

Эти величины связаны соотношением:

p = u / s

Брикеты с использованием дополнительного связующего вещества хорошо держат форму, если они сформированы при удельном давлении более 150 атм. (1 атм. ≈ 1 кгс/см2). Исходя из возможности создаваемого усилия поршнем, рассчитывают площадь сечения камеры.

Например, если есть гидравлический домкрат на 10 тонн, то:

s < u / p = 10000 / 150 = 67 см2.

Для таких условий подойдет профильная квадратная труба с длиной стороны 80 мм или круглая труба с диаметром условного прохода до 90 мм.

Длина получаемого брикета (l) зависит от высоты пресс-формы (h), плотности сырья в исходном сухом (q1) и брикетированном (q2) состоянии:

l = h * (q1 / q2)

К тому же после первого сжатия можно снова досыпать стружки в стакан и повторно провести процедуру. Таким способом можно довести длину получаемого изделия практически до высоты прессовочной камеры.

В процессе сжатия опилок происходит выделение влаги из брикета. Для того чтобы она свободно выходила, камеру перфорируют небольшими, но часто расположенными отверстиями.

Обеспечить отток воды из камеры можно через отверстия, которые делают с помощью 2-3 мм сверла по металлу

Обеспечить отток воды из камеры можно через отверстия, которые делают с помощью 2-3 мм сверла по металлу

После формирования брикета его необходимо вытащить из формы. Использование пружины и фальшь-дна, как это часто рекомендуют в интернете, непрактично. Высокое давление полностью сжимает пружину, поэтому с течением времени происходит искривление ее формы, в результате чего она теряет свои свойства.

Поэтому нужно либо делать отъемное дно пресс-формы и выталкивать брикет, либо сооружать разборный стакан. Во втором случае для него нужно будет сделать дополнительную рубашку из прутка.

Доступные способы создания давления

Существует три распространенных способа достижения давления, которые хорошо подойдут для самостоятельно изготовленного пресса для получения топливных брикетов: применение рычага, гидравлического домкрата или винта. Каждый из них по-своему хорош, а их реализация на практике не очень сложна.

Использование мускульной силы и рычага

Обычно в качестве рычага берут металлическую трубу. Она не должна сгибаться под воздействием мускульной силы человека. Например, хорошо подойдет усиленная водопроводная труба диаметра 40 или 50 мм с толщиной стенки 4 – 4.5 мм.

Формула для расчета силы давления поршня (m) в зависимости от прикладываемого человеком усилия (M), расстояния от поршня до точки крепления рычага (l) и его общей длины (L)

Формула для расчета силы давления поршня (m) в зависимости от прикладываемого человеком усилия (M), расстояния от поршня до точки крепления рычага (l) и его общей длины (L)

Длину рычага и расстояние от точки опоры до соединения с поршнем выбирают не только ориентируясь на достижение нужного давления. Еще один немаловажный параметр – глубина погружения поршня в стакан (h, см).

Ее рассчитывают по формуле:

h = R * (l / L)

Здесь R (см) – высота, на которую опустится конец рычага.

Желательно сделать конструкцию таким образом, чтобы глубина погружения поршня была достаточной для формирования брикета без повторного сжатия с предварительной досыпкой материала. Это сильно увеличит темп производства.

Необходимую глубину погружения поршня (h, см) можно рассчитать, зная исходную сухую (q1) и брикетированную (q2) плотность сырья и высоту стакана (H):

h = H * (1 – q1 / q2)

Если по какой-либо причине произошла ошибка (как правило, из-за неправильного определения значения исходной плотности сырья) и глубины погружения поршня недостаточно для придания нужной твердости изделию, то необязательно переваривать всю конструкцию.

Можно или уменьшить высоту стакана, или, досыпая опилки, прессовать один брикет за два или три прохода.

Применение гидравлического домкрата

Для создания сильного давления используют гидравлические устройства, такие как привычные бутылочные домкраты. Как правило, в хозяйстве, где есть автомобиль или другая техника, такие гидроагрегаты есть, однако их грузоподъемность может быть недостаточна.

Конструкция типового гидравлического пресса состоит из рамы и подвижной балки, на которую ставят домкрат. Возврат системы в исходное положение происходит за счет действия пружин

Домкраты стоят недорого. Так, модели, рассчитанные на 30-40 тонн, можно приобрести менее чем за 5 тысяч рублей. А с такими показателями уже можно получать брикеты большого сечения или сразу несколько (3-5) экземпляров обычного размера.

Для получения нескольких брикетов одновременно, нужное количество пресс-форм ставят в ряд. Средняя подвижная рама должна быть прочной, чтобы со временем она не прогнулась. Лучше всего ее выполнить из двутавровой балки или толстостенной профильной трубы.

Сам процесс прессования проходит дольше, чем при использовании рычажной конструкции. Однако применение мощного гидравлического домкрата позволяет добиться гораздо большего удельного давления на заготовку. Брикеты получаются более ровные и плотные и уже имеют привлекательный товарный вид.

Винтовой механизм прессования

Принцип действия ручного винтового пресса аналогичен рычажному, только прилагаемое усилие передается под углом в 90°. Чем больше диаметр рукоятки и меньше шаг резьбы, тем больше коэффициент увеличения давления.

Винтовой пресс для опилок похож на устройство для отжима сока. Однако создаваемое в нем давление гораздо больше. Поэтому и прочность резьбового механизма должна быть выше

Такая конструкция также позволяет создавать большее давление, чем станок на основе рычажного механизма. Значимым ее минусом является наиболее медленная среди представленных вариантов скорость работы.

Однако к плюсам можно отнести:

- простоту конструкции;

- возможность купить такой пресс за небольшие деньги с незначительной доработкой под нужды брикетирования;

- маленький размер.

При работе с винтовым прессом не следует его использовать “до упора”, когда физических сил уже не хватает, чтобы провернуть механизм. В этом случае на резьбу с одной стороны действует сила прилагаемая человеком, а с другой (под 90°) – сила сопротивления получаемого брикета. Это приведет к быстрому износу резьбы или ее срыву.

Чтобы не переусердствовать и не поломать механизм нужно добиться достаточного результата на пробных экземплярах и либо установить фиксатор, либо сделать маркером метку на резьбе, отмечающую ее максимально допустимое положение.

Выводы и полезное видео по теме

Создание самодельного рычажного пресса. Изготовление основных деталей и описание принципа работы:

Доработка конструкции станка и сам процесс прессования брикетов:

Станок для одновременного получения нескольких брикетов на основе гидравлического домкрата:

Самостоятельно сделать станок для брикетирования опилок несложно. На выбор можно использовать рычажный, гидравлический или винтовой принцип создания давления. Но нужно помнить, что качество изготовленных изделий будет зависеть не только от собранного механизма, но и от подготовки сырья.

Правильно поставленный процесс поможет обеспечить свое хозяйство качественным и дешевым топливом и даже наладить его реализацию.

Оборудование для прессования

По назначению прессы, используемые в производстве формовых РТИ, разделяются на:

— вулканизационные, предназначенные для формования и вулканизации изделий в пресс-формах компрессионным способом,

— литьевые, предназначенные для заполнения форм резиновой смесью с последующей вулканизацией РТИ на вулканизационных прессах или в котлах,

— литьевые вулканизационные прессы, совмещающие функции предыдущих типов прессов,

— лабораторные, предназначенные для изготовления образцов и мелких партий РТИ.

По роду привода вулканизационные прессы делят на:

— гидравлические с индивидуальным и групповым приводом,

— гидромеханические, разделяющиеся на винтовые и рычажные.

Рабочее усилие в них развивается гидроцилиндром с небольшим ходом, а закрытие и раскрытие пресса производится посредством коленорычажных или винтовых систем.

По способу обогрева пресс-форм различают прессы:

— с паровыми нагревательными плитами,

— электрическими нагревательными плитами.

По конструктивному оформлению различают:

— колонные прессы,

— рамные прессы,

— челюстные прессы.

Имеется ряд других конструктивных признаков, обусловливающих определенные различия и особенности при обслуживании прессов. Например:

— прессы с верхним или нижним расположением главного гидроцилиндра,

— прессы с наклонными нагревательными плитами, к которым крепятся пресс-формы,

— многопозиционные прессы карусельного типа,

— прессы с принудительным разъемом плит (при их раскрытии) или с опусканием стола (при раскрытии подвижных частей под действием собственной массы).

По числу просветов между нагревательными плитами прессы подразделяют на:

— одноэтажные (с одним просветом),

— многоэтажные.

Существенной особенностью прессов является их степень механизации. По этому признаку прессы разделяются на:

— немеханизированные,

— прессы с подъемными столами,

— прессы с устройствами для перемещения (вручную) кассетных пресс-форм на перезарядку, с перезарядчиками двух- и трехплитных пресс-форм,

— по способу обслуживания группы прессов — с одной или с двух сторон обслуживания.

Основными конструктивными параметрами гидравлических вулканизационных прессов являются номинальное усилие, размер нагревательных плит, расстояние между ними, число этажей. Номинальное усилие современных отечественных прессов соответствует следующему ряду: 40; 100; 160; 250; 400; 1000; 1250 и 2500 тс.

Соответственно размер нагревательных плит — 250×250; 400×400; 600×600; 800×800; 1250×1250; 1800×1300; 2000×1860 мм. В зависимости от типа пресса и числа этажей расстояние между нагревательными плитами принимается 100; 125; 160; 200; 250; 320 и 700 мм; а число этажей — 1; 2; 4; 6.

Пресс типовой конструкции имеет раму 4 сварной конструкции, воспринимающую всю нагрузку во время прессования. Рама является базовой частью пресса, которую для снятия внутренних напряжений после сварки подвергают отжигу. В нижней части рамы установлен корпус гидроцилиндра с плунжером, имеющим заданный ход, и встроенным в него вспомогательным гидроцилиндром, предназначенным для сокращения времени смыкания плит пресса с помощью насосной установки. На плунжере установлен подвижный стол с теплоизоляционной и нагревательной плитами.

Для снижения перехода тепла от нагревательной плиты к плунжеру стол выполнен с ребрами. В верхней части рамы закреплен архитрав, несущий на себе верхнюю нагревательную плиту. Средняя нагревательная плита, образующая верхний и нижний этажи пресса, установлена в направляющих рамы пресса, в которых она может свободно перемещаться вверх и вниз до упоров. Расстояние между нагревательными плитами (высота этажа) 250 мм, в верхней части рамы над архитравом расположен гидравлический бак емкостью 150 л, имеющий двойное дно для создания полости, в которую подается проточная вода для охлаждения масла в гидра системе. Верхнее расположение гидра бака обеспечивает достаточный подпор масла для питания насоса и быстрое наполнение гидроцилиндра, при смыкании плит вспомогательным гидроцилиндром. На корпусе гидроцилиндра установлен блок клапанов , состоящий из клапана наполнения — слива и регулятора скорости подъема плунжера.

На боковых сторонах рамы смонтированы шкаф с электрической аппаратурой регулирования режима работы и управления прессом и шкаф с электрическими приборами контроля регулирования и поддержания заданной температуры нагревательных плит. Система автоматики обеспечивает поддержание температуры плит с точностью ± 1 %. Максимальная температура нагрева плит 250° С.

Для уменьшения тепловыделений в окружающую среду и удаления газов, образующихся при вулканизации, пресс имеет кожух, который подсоединяется к вытяжной системе вентиляции.

Все операции цикла при работе на прессе (кроме перезарядки пресс-форм) выполняются автоматически. Длительность вулканизации устанавливается реле времени в пределах от I до 30 мин. Системой автоматики пресса предусмотрено выполнение одной пли двух подпрессовок. Давление, при котором необходимо выполнение подпрессовок, устанавливается при помощи электроконтактного манометра (максимальное рабочее давление в гидросистеме пресса 32 МН/м2). Число и продолжительность подпрессовок устанавливаются с помощью реле времени.

Гидроцилиндр вулканизационного пресса включает уплотнение плунжера выполнено с помощью манжеты уменьшенного сечения. Для удаления воздуха из полости гидроцилиндра в первоначальный момент заполнения гидрасистемы маслом имеется устройство, выполненное в виде вентиля и расположенное в верхней части корпуса гидроцилиндра.

Корпус вспомогательного гидроцилиндра приварен к днищу корпуса гидроцилиндра. Направление плунжера и штока во время движения осуществляется с помощью бронзовых втулок. С целью снижения износа рабочих поверхностей плунжера и втулки последнюю выполняют стальной с облицовкой ее рабочей поверхности капрографитом.

Манжеты, уплотняющие плунжер и шток, во время работы удерживаются грундбуксами. В грундбуксе имеется манжета, выполняющая роль грязесъемника при опускании плунжера.

Плунжеры выполняют из стали с нанесением слоя хрома толщиной до 60 мкм.

В большинстве типовых прессов конструкции уплотнения плунжера, манжета не требует предварительной затяжки и периодического поджатия в процессе эксплуатации. Это позволило использовать ее в прессах без устройств для их принудительного раскрытия.

Раскрытие пресса после снятия давления происходит за счет массы подвижных частей, поскольку силы трения между манжетой и плунжером практически отсутствуют, и поэтому требуется преодолеть только сопротивление масла, передавлеваемого из полости гидроцилиндра в бак гидравлической системы пресса.

Для облегчения условий труда работающих при перезарядке пресс-форм и повышения производительности оборудования используют подъемные столы, приспособления для выдвижения кассетных пресс-форм, перезарядчики двух- и трехплитных кассетных пресс-форм.

Современные гидравлические вулканизационные прессы, выпускаемые заводами полимерного машиностроения, идентичны по конструкции и имеют унифицированные гидравлическую и электрическую схемы. А отличаются они в основном размерами гидроцилиндров, числом этажей, размерами плит и способом их нагрева.

Существуют вулканизационные прессы с более резко выраженными конструктивными особенностями. К ним относятся челюстные прессы, прессы с верхним расположением главного гидроцилиндра, прессы колонного типа и прессы с механогидравлическим приводом.

Челюстные прессы имеют один этаж, открытый для обслуживания с трех сторон, и невысокое (до 1000 кН) номинальное усилие. Наибольшее распространение эти прессы получили при изготовлении клиновых ремней. В производстве формовых РТИ они используются для привулканизацин стыков автомобильных оконных уплотнителей литьевым способом и выполнения специальных работ.

Вулканизационные прессы с верхним расположением главного гидроцилиндра в практике изготовления формовых РТИ встречаются реже. Преимущество прессов такой конструкции заключается в том, что уровень нижнего этажа, расположенный на удобной для обслуживания высоте, у них постоянный; в нижней траверсе возможно, кроме того, размещение выталкивателей изделий, а также имеется возможность раскрытия пресс-формы в прессе без дополнительных устройств.

Однако такая конструкции имеет и ряд недостатков, ограничивающих использование прессов в производстве РТИ. Главный из них — невозможность практически изготовлять прессы в многоэтажном исполнении.

Кроме того, пресс должен иметь главный гидроцилиндр поршневого типа или дополнительно оснащен ретурными гидроцилиндрами. Необходимо также иметь в виду, что при замене уплотнений в главном гидроцилиндре неизбежны утечки минерального масла, что затрудняет проведение ремонтных работ.

Кроме рамных прессов существуют вулканизационные гидравлические прессы колонного типа. Рамные прессы менее трудоемки в изготовлении, но для механической обработки самого громоздкого узла – рамы, завод изготовитель должен располагать крупными металлорежущими станками, а для нормализации рам сварной конструкции — большими печами для отжига. Рамные прессы удобны в эксплуатации, однако у них затруднен доступ к манжете главного гидроцилиндра и к отдельным гидравлическим приборам.

Конструктивное оформление пресса с верхним расположением главного гидроцилиндра намного проще в прессах колонного типа.

В некоторых случаях в производстве требуются вулканизационные прессы с повышенными требованиями к сохранению параллельности рабочих поверхностей верхней и нижней нагревательных. В раскрытом положении и под нагрузкой, в рамных прессах с гидроцилиндром плунжерного типа это условие выполнить не представляется возможным. При наличии зазоров между плунжером и направляющими втулками корпуса гидроцилиндра в момент «растекания» резиновой заготовки при прессовании плунжер смещается к одной сторонне. А при эксцентричном расположении пресс-формы или установке пресс-форм неодинаковой высоты на одном этаже пресса возникает перекос плунжера в корпусе, приводящий к интенсивному износу манжеты, направляющих втулок и рабочей поверхности плунжера.

В колонных прессах можно устранить эти недостатки. Для этого необходимо связать подвижный стол пресса с колоннами достаточно развитыми направляющими, выполненными в столе. Однако следует иметь в виду, что стоимость изготовления и периодических ремонтов таких прессов в несколько раз превышает затраты на эти работы в прессах рамной конструкции.

Гидравлический вулканизационный пресс предназначен для изготовления различных образцов из резины и для выполнения экспериментальных работ в лабораториях. Пресс может быть использован также при единичном производстве РТИ и изделий из термореактивных пластмасс в съемных пресс-формах. Он представляет собой одноэтажный пресс колонного типа.

Внутри станины помещена насосная станция. Лопастной насос фланцевого исполнения расположен в гидробаке и посредством упругой муфты и переходного стакана соединен с электродвигателем. На крышке гидробака расположена гидропанель с аппаратурой управления прессом. При необходимости насосная станция может быть выдвинута из станины по роликам рольганга. Слева и справа от механизма смыкания пресс-форм на станине установлены шкаф тепловой автоматики и электрошкаф управления работой пресса. В шкафах расположены потенциометры контроля и независимого регулирования температуры верхней и нижней нагревательных плит, реле времени вулканизации, световой и звуковой сигналы окончания цикла вулканизации. Верхняя часть механизма смыкания закрыта кожухом, который при необходимости соединяется с цеховой системой вытяжной вентиляции.

Механизм смыкания состоит из нижней и верхней траверс, соединенных двумя колоннами. Нижняя траверса выполнена за одно целое с корпусом гидроцилиндра поршневого типа. На штоке гидроцилиндра установлена подвижная плита пресса.

На подвижной плите и верхней траверсе закреплены теплоизоляционные и нагревательные плиты.

Управление работой пресса производится с помощью кнопочной станции, расположенной справа на передней стороне пресса. Давление масла в гидроцилиндре регулируется предохранительным клапаном, рукоятка которого выведена на переднюю стенку станины и расположена рядом с манометром.

Во время вулканизации насосная установка выключается, а давление в гидроцилиндре сохраняется благодаря наличию в гидросистеме обратного управляемого клапана.

Падение давления от номинальной величины в гидроцилиндрах вулканизацнонных прессов не должно превышать за 30 мин 1,5 МН/м2.

Конструкция двухэтажного механогидравлического пресса рамного типа с наклонными плитами, с паровым обогревом и верхним расположением гидроцилиндра запирания пресс-форм следующая.

Рама пресса в верхней части скошена назад. Верхняя нагревательная плита, установленная на штоке запорного гидроцилиндра, также имеет наклон для удобства обслуживания закрепленной на ней пресс-формы. Нижняя плита пресса при раскрытии наклоняется вместе со столом, кулачки которого перемещаются в наклонных пазах, выполненных в боковинах рамы. Средняя плита, установленная шарнирно в тех же наклонных пазах рамы, в крайнем нижнем положении ограничиваемом специальными тягами, может поворачиваться как вниз, так и вверх. Это создает удобство для осмотра закрепленных на ней плит пресс-форм верхнего и нижнего этажей.

Быстрое смыкание плит пресса осуществляется коленно-рычажным механизмом, который расположен внизу пресса и приводится в действие через винтовую пару и червячный редуктор электродвигателем. Создание рабочего усилия при прессовании осуществляется гидроцилиндром малого хода, расположенным вверху рамы. Обогрев пресса может быть паровым, электрическим или с помощью перегретой воды. Пар или вода подводится с помощью гибких шлангов небольшого диаметра (8—12 мм).

Комплектация линии по производству арболитовых блоков

В строительстве применяется несколько видов расходных материалов. Но наряду с традиционным силикатным кирпичом и шлакоблоками широкое распространение получил новый вид – арболит. Для его изготовления применяют отходы древесной промышленности.

Свойства арболитовых блоков

Прежде чем рассмотреть свойства, преимущества и недостатки арболита – необходимо определиться с его составом и спецификой оборудования. В качестве основы применяется древесная щепа, которая добавляется в раствор с водой, цементом и другими химическими добавками.

Существуют нормативные документы, в которых подробно описываются требования к свойствам и характеристикам арболита – ГОСТ 19222-84 и СН 49-82. Их необходимо детально изучить перед тем, как проектировать мини-станок для производства арболита.

Для производства строительного материала потребуется сформировать щепу с определенными геометрическими параметрами. Оптимальные размеры должны составлять 40*10*5 мм. В противном случае не будут достигнуты нужные свойства арболитовых блоков, изготовленных своими руками.

Особенности производства и параметры оборудования:

- состав. Примерное соотношение компонентов: цемент – 200 кг; опил – 125 кг; песок – 450 кг; хлористый кальций – 4% от общей массы; вода – 220 л.;

- оптимальные размеры. Длина составляет 25 см, ширина – 5-10 см; высота – 3-5 см;

- минимальное количество влаги в щепе. Для решения этой проблемы необходим комплексный подход. Сначала выполняется предварительная просушка, а затем добавляются химические компоненты для минерализации состава.

Оборудование для изготовления арболитовых блоков своими руками может быть настроено для производства строительных материалов двух типов: теплоизоляционные или конструкционные. В первом случае плотность должна быть не менее 400 кг/м³. Для теплоизоляции стен можно использовать изделия, чья удельная плотность ниже этого показателя.

Несмотря на наличие древесной щепы в составе, влага практически не впитывается благодаря предварительной минерализации. Именно поэтому арболитовые блоки, сделанные своими руками, применяют для возведения бань и частных домов.

Комплектация линии для изготовления арболитовых блоков

Важным этапом является предварительная подготовка сырья для производства арболитовых блоков своими руками. Щепу соответствующей формы можно заготавливать вручную либо соорудить простейший щепорез. Для этого необходимо сделать вал, на поверхности которого делают режущие кромки. Щепоуловитель представляет собой кожух, устанавливаемый на режущий элемент.

После заготовки сырья оно проходит стадию предварительной просушки. Дополнительно в состав можно добавлять опилки в соотношении к стружкам 1:1. Уровень влажности не должен быть выше 5%. Затем выполняется процесс формирования готовых изделий. Для их изготовления в домашних условиях потребуется следующий минимальный комплект оборудования:

- щепорез;

- бетономешалка. С ее помощью происходит замешивание раствора;

- формы. Ее размеры должны соответствовать вышеописанным габаритам;

- вибростол. Он необходим для равномерного распределения материала в объеме формы;

- прессовальная машина. Под давлением происходит формирование строительного материала;

- приспособление для переноски заготовок. После прессования арболит будет еще достаточно хрупок. Поэтому для транспортировки к месту просушки необходимы специальные переносные устройства.

Наибольшую сложность представляет производство самодельного вибростола и прессовальной машины. Именно они являются основным оборудованием для производства арболитовых блоков своими руками.

Ближайший аналог станка для арболита — устройство для формирования шлакоблоков. Его конструкцию можно взять в качестве основы для производства самодельной линии.

Линия для производства арболитовых блоков

Оптимальным вариантом является производство самодельного вибростола, а также небольшого ручного пресса для окончательного формирования строительного материала. В дальнейшем их можно использовать в оборудовании по производству шлакоблока, тротуарной плитки и т.д.

Для производства вибростола понадобится опорная рама и стальная столешница. Последняя будет крепиться на опорных пружинах. Вибрация происходит за счет движения эксцентрика, расположенного в центре столешницы.

Прессовальная форма должна иметь съемное дно. После окончательного формирования изделия оно помещается на деревянную подставку и переносится в зону просушки. В качестве пресса можно использовать любую самодельную конструкции. Оптимальной является рычажная схема.

Для массового производства блоков своими руками необходима профессиональная линия. Ее стоимость зависит от производительности и комплектации.

В видеоматериале показан пример производства с минимальной комплектацией линии:

Производство арболита — особенная технология изготовления стройматериала, который по своим свойствам приближен к натуральной древесине. Деревобетон отличается низким уровнем теплопроводности и достаточно доступной стоимостью. Блоки из арболита обладают рядом положительных качеств, главное из которых – это пригодность к возведению стен любых зданий. Особенности производства были популярны еще во времена Советского Союза, потом схему изготовления заменили другие технологии. Популярность этих плит возвращается на современный строительный рынок.

Оборудование для производства арболита позволяет изготовить доступный и практичный строительный материал, который отвечает требованиям ГОСТ 54854-2011. Легкие бетоны на органических наполнителях растительного происхождения имеют множество достоинств:

- стойкость к биологическим воздействиям;

- материал обладает паропроницаемостью;

- хорошая звукоизоляция;

- блоки из арболита устойчивы к огню;

- простота монтажа и легкая обработка поверхности.

Состав

Компонентная составляющая арболита – это важный этап технологии производства, который нуждается во внимательном соотношении всех компонентов. При изготовлении древоблоков важно чтобы качество приобретаемых материалов было высоким. Любой бетон включает в себя вяжущие элементы, песок, наполнитель (может быть легким либо тяжелым).

Важно! При замесе щепы ее следует смочить таким образом, чтобы не выделялась лишняя влага, а сам слой игольчатой структуры был покрыт цементным составом. При процессе трамбовки цемент послужит связующим звеном, наружные поры у блоков закроются, таким образом, изделие станет не продуваемым.

Размеры щепы влияют на количество цемента, который будет использоваться при приготовлении одного кубометра арболита. Когда щепа изготовлена из сухого дерева, получается мелкая фракция. Игольчатая структура для скрепления между собой требует большего количества цемента. Необходимый объем материалов для изготовления одного кубометра арболита:

- 8-10 кг химических препаратов;

- 250 кг цемента;

- примерно 200-250 кг щепы.

В щепу добавляют такие материалы:

- гашеную известь;

- раствор жидкого стекла;

- портландцемент;

- хлористый калий;

- алюминиевую и сернокислую кальциевую смесь.

Изготовление блоков из арболита организовывают как в домашних условиях, так и налаживают масштабное производство, как прибыльный бизнес. Для этого учитывают все аспекты и стадии изготовления, руководствуются нормативными документами.

Технологию производства арболита по ГОСТУ необходимо начать с подготовки нужных ингредиентов, из которых 85 % составляет деревянные компоненты. Применяется древесная щепа, опилки, стружка. Наиболее подходящие породы древесины: сосна, пихта, ель, тополь, осина, береза. Допускается присутствие коры, листьев и хвои – не больше 5 % от общего объема. Заготовки пропускаются через станок для щепы и измельчаются. Рекомендуемый размер частичек 5х25 мм. Разнофракционный состав будет обеспечивать нужную плотность арболита.

Производство плит из арболита крупных габаритов требует дополнительное армирование изделия. В форму, заполненную на половину, следует поместить арматурный каркас из арматуры и далее заполнить деревобетонным составом.

Технология подготовки древесного сырья в домашних условиях производится различными методами – сооружение щепореза своими руками либо заключение договора с лесопилкой о поставке отходов деревообработки.

В промышленном производстве в сырье добавляют химические реагенты – хлористый кальций, сернокислый алюминий, жидкое стекло. При домашнем изготовлении рекомендуется выдерживать щепу три месяца на улице при этом опилки следует периодически перемешивать. Чтобы ускорить процесс в насыпь добавляют окись кальция – на один кубометр идет 200 литров 1.5 % раствора.

В роли вяжущего элемента подойдет портландцемент 400 – 600 марки. Смесь состоит на 10-15 % из цемента и не более 1% пластификаторов и деминерализаторов. Перед смешиванием составляющих частей, древесный компонент заливают 10 % раствором извести, потребуется выдержать 3 часа. На промышленных предприятиях такая методика вымачивания в технической емкости занимает до 3 дней.

Все компоненты смешиваются в бетономешалке. В итоге получится однородная масса без комков. Состав воды-щепы-цемента равен 4:3:3. Смесь должна быть немного рассыпчатой по консистенции и при сжатии держать форму.

Процесс получения древоблоков

На стадии формовки используются лотки, которые придают изделиям стандартные размеры. Если требуется сделать блоки нестандартных габаритов, в формы вставляются пластины, которые увеличивают размер и массу изделия. Плита может быть треугольной или трапециевидной.

Для ускорения затвердевания в раствор добавляют сухую хлористо-кальциевую смесь. Заливание раствора делают слоями в три этапа в заранее обработанные формы известью. Далее смесь потребуется утрамбовать.

Верхнюю поверхность блоков рекомендуется выровнять шпателем или правилом. После залить штукатурной смесью, примерно на 20 мм.

Когда образовалась у стройматериала форма, его уплотняют при помощи деревянного приспособления обитого металлической рамой. Наиболее прочным и надежным является стройматериал, который выстоял и затвердел на протяжении 10 суток при температуре +150 градусов Цельсия. Чтобы блоки не пересыхали, их периодически поливают водой.

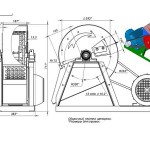

Оборудование

Нужные агрегаты по изготовлению арболита продаются в сборе и включают в себя все циклы обработки и приготовления. Передовые технологии позволяют делать различные объемы стройматериала с разными размерами. Для сооружения станка своими руками, понадобятся такие агрегаты:

- щепорез, который также можно сконструировать своими руками;

- бетонорастворомешалка либо смесительный аппарат;

- пресс-формы;

- вибростанок.

Производить арболит можно самостоятельно организовав выпуск блоков, и при этом минимизировать затраты на нужную технику. Станок для дробления щепы также изготавливается своими руками при помощи использования подручных устройств. Для экономии средств вибросито заменяют на ручной метод просеивания.

Агрегат для изготовления рабочего раствора рекомендуется заменить автобетономешалкой. Ручной способ замешивания в методике недопустим, так как имеется риск образования в растворе комков и сгустков.

Формы требуемой величины делают из обычных деревянных ящиков. Дно и бока рекомендуется, заслать линолеумом либо пленкой из полиэтилена, это позволит составу не влипать в стенки.

Когда формы будут залиты по технологии, смесь уплотняют. Для этого понадобится молоток для простукивания стенок в емкости и дрель, которой делают вибропресс. Также используют самостоятельно сделанный вибростол. Этот аппарат уменьшит время изготовления и повысит производительность.

Если условия для сушки материала не подходят, рекомендуется воспользоваться сушильной камерой. Такой метод сушки увеличит затраты на производство и сделает прочность блоков выше.

Станок для блоков арболита своими руками чертеж

- Вибропресс с механизмом фиксации формы.

- Форма с функцией самозапечатывания.

- Подъемно-поворотный бункер с механической подвеской.

- Лебедка для управления бункером.

- Смеситель.

- Лебедка для подъема дозаторов с подвеской.

- Тележка с дозатором для щепы.

- Дозатор для цемента на тележке.

- Емкость для приготовления древесного консерванта.

- Платформа наклонная.

- Поддон.

- Рокла.

- Металлическая конструкция.

Производство своими руками

Технология самостоятельного изготовления арболита не сложная при наличии необходимого инструмента и устройств. Если соблюдать все правила и критерии изготовления, правильно рассчитать компоненты продукт будет иметь высокое качество и прочность.

Материалы и приспособления:

- Специальная емкость для компонентов.

- Вибрирующий стол.

- Поверхность с ударно встряхивающими функциями.

- Металлические поддоны.

- Для того чтобы получить качественный раствор необходима автобетономешалка. Если смешивать собственноручно, то для получения раствора нужной консистенции понадобится много времени и сил.

- Специальные пластиковые формы необходимых размеров. Арболитовые блоки имеют прямоугольную форму, стандартные размеры – 500х189х300 мм и 500х188х200 мм.

- Специальный станок профессионально измельчит щепу.

- При помощи пресса получается высокая плотность материала. При процессе трамбовки из материала по максимуму убирается воздух.

- Камера для сушки блоков из арболита превращает структуру в твердый однокомпонентный материал.

- Лопаты для того чтобы загрузить смесь в формы.

- Армирующая сетка применяется для скрепления древоблоков.

При наличии таких приспособлений в среднем производится за месяц от 400 до 500 кубометров строительной смеси. Рекомендуемая минимальная величина производственного помещения 500 м2. Расходы электроэнергии составят 15-45 кВт?ч. При подготовительных работах органические компоненты заливают жидким цементом до образования однородной массы. Соблюдая пропорции и расчеты, получившаяся смесь должна быть сыпучей.

Бункеры и формы имеют стандартный размер 20х40х60 см их можно сварить или сделать наборными из раскроенных листов металла. Рекомендуется блоки при изготовлении располагать вертикально, это упростит трамбовку при малой площади пресса.

Отзывы и рекомендации специалистов при самостоятельном производстве блоков

Эксперты и частные строители, практикующие изготовление арболитовых блоков оставляют отзывы, в которых советуют следовать правилам, помогающим достичь высокого качества продукции.

- В технологии производства рекомендуется применять не только щепу больших размеров, но и применять опилки и деревянную стружку.

- Консистенцию древесины обрабатывают таким образом, чтобы из нее удалился сахар. Методика позволит предотвратить дальнейшее вспучивание готового материала, что категорически недопустимо в постройке домов.

- В процессе изготовления раствор нужно тщательно перемешать и проследить, чтобы все части были в цементном растворе. Этот момент важен для качественного и прочного скрепления древесных и прочих материалов в блоках.

- При изготовлении важно добавлять алюминий, гашеную известь и прочие компоненты. Например, добавленное в состав жидкое стекло не будет позволять впитывать влагу готовому стройматериалу, а гашеная известь обладает антисептическими свойствами.

- Хлористый калий не позволит образоваться в структуре микроорганизмам и прочим веществам, влияющим неблагоприятно на материал.

- При смешивании компонентов рекомендуется следить за пропорциональностью, чтобы приготовленная смесь соответствовала требованиям производства блоков из арболита.

Арболитовые блоки — это легкий и практичный строительный материал, который изготавливается из отходов переработки древесины хвойных пород, с добавлением воды, химических добавок и вяжущего вещества (обычно цемента).

Блоки обладают отличными звуко и термоизоляционными свойствами, хорошо сверлятся, пилятся и при этом имеют невысокую стоимость.

Кроме этого, арболитовые блоки своими руками может изготовить абсолютно каждый, это еще один несомненный плюс этого материала.

Подготовка сырья

Технология производства не сложна и не требует дорогостоящего оборудования. Органические компоненты (кору, щепу, опилки) тщательно измельчают в дробилке до необходимого размера.

После этого полученная древесная смесь обрабатывается химическими реактивами, которые нейтрализуют сахариды, содержащиеся в любых отходах деревообработки. Чтобы будущие блоки быстрее набирали прочность, в полученную смесь добавляют жидкое стекло.

При смешивании с цементом нужно придерживаться особой последовательности: сначала с водой смешивается древесно-силикатная смесь и только затем добавляют цемент и смешивают до достижения полной однородности в растворомешалке.

Готовность смеси определяют следующим образом: комок вещества, сжатый в руке, должен сохранять свою форму. Опилки, цемент и вода должны составлять в смеси пропорцию 3:3: 4, хотя в зависимости от сырья это правило может нарушаться. Необходимо учитывать, что массовая доля древесных отходов в арболите не должна превышать 5%.

На заметку: Если вам необходима действительно эффективная биржа труда, то в таком случае мы рекомендуем вам обратиться в компанию douo.narod.ru.

Процесс изготовления

Для изготовления блоков из готовой смеси необходимы формы. Для их изготовления чаще всего используют листовой металл, но для небольших партий блоков можно использовать и формы из дерева. Размеры арболитовых блоков могут быть абсолютно разными, поэтому формы можно изготовить любых необходимых габаритов или взять уже готовые.

Перед укладкой смеси в формы, поверхности, которые будут контактировать с материалом, необходимо смазать известковым молочком.

После того как все готово, арболитовую смесь укладывают в форму, и утрамбовывают, оставляя сверху зазор примерно 2 сантиметра, который заполняют штукатурным раствором.

Можно дополнительно декорировать арболитовые блоки. Для этого на дно формы укладывают декоративный слой из каменной или керамической крошки.

В форме будущие блоки должны находиться не менее суток, затем их аккуратно вынимают и раскладывают в сухом затененном месте еще на две недели для окончательной просушки.

Также из арболита можно изготавливать большие блоки. Для этого смесь во время укладки в формы предварительно армируют прутьями из металла или сеткой. При этом технология производства несколько отличается от обычной: на дно формы укладывают стой арболитовой смеси, затем слой бетона с армированием и снова арболит.

К арматурному каркасу прикрепляют специальные монтажные петли из толстой стальной проволоки, которые облегчают как извлечение крупногабаритного блока из формы, так и его укладку на объекте.

Преимущества арболита или опилкобетона

Благодаря доступности и низкой цене всех ингридиентов, применяемых в производстве блоков, с каждым годом строительные материалы из арболита становятся все более популярны.

Кроме простоты изготовления и дешевизны, блоки имеют массу положительных свойств:

- — Материал имеет очень высокие звукоизолирующие свойства;

- — Арболитовые блоки пожаробезопасны;

- — Стены из опилкобетона не подвержены гниению и воздействию плесени и грибков;

- — Стена толщиной всего 300 мм может заменить по своим теплоизоляционным свойствам стену из кирпича толщиной полтора метра.

Производство блоков из опилкобетона не только экономически оправдано при любом виде строительства, но и дает возможность утилизировать отходы древесины, непригодные для другого использования.

Видео-руководство:

На юге и некоторых частях центральной Эстонии природные камни использовались в сельских зданиях для стен коммерческих зданий и жилых помещений. Если при сушке в нем не было песка и трещин, к нему добавляли песок или гравий. Стены глины были размещены по-разному.

Обычно глину смешивали с большой измельченной соломой или с вереском. Полученную смесь давали человеку на стене с вилками, а другой укладывали.

Внутренняя и внешняя поверхности стены были обрезаны и свернуты. Стены были построены из глины, без предварительного смешивания их соломой. В этом случае слой глины горизонтально укладывают толщиной 10-15 см, помещают между ними слой соломы (иногда используемый для укладки ветви Хизер и м. П.).

Глины часто размещались с подвижной оболочкой.

Блоки из цемента, опилок или арболита своими руками

По всему периметру стены между панелями панелей был уложен плоский слой рыхлой соломы, который был покрыт глиняным раствором и уплотнен с помощью трамбовки. Когда зазор между пластинами и плитами был заполнен компактной смесью глины, щиты были подняты до следующего захвата, пока не была достаточно высокой стены.

Чтобы исправить этот недостаток, в юго-восточной части Эстонии, где иногда использовались глиняные стены для жилых домов, была начата система вентиляции внутри стен.

На дне у подвала и над нижним потолочным уровнем внутри стены по всему периметру были подключены горизонтальные вентиляционные каналы, которые соединены друг с другом вертикальными каналами шириной около одного метра. С прочным фундаментом и наличием широких выступов крыши глинистой конструкции были очень прочными.

Стены глины обычно толще толщиной 50-60 см, и их поверхности часто перекрывались глиняным раствором.

И если вы хотите купить автомобиль в Екатеринбурге (http://www.ekaterinburg.buyreklama.com), тогда мы покажем вам отличный салон, где вы можете купить автомобиль со скидкой и право на участие.

Стены гипсокартона внутри дома

Строительство собственного дома — процесс многоступенчатый. Необходимо продумать всё: планировку, характер фундамента, и, конечно, материалы, которые будут использоваться при возведении дома. Сегодня приобретает всё большую популярность такой материал для стен, как арболит. Это блоки, которые на 90 % состоят из древесной щепы или опилок, скреплённых между собой цементом.

Благодаря уникальному составу материал совмещает в себе плюсы деревянного дома и строения из бетонных блоков: экологичность, прочность, отличные звуко- и теплоизоляционные качества, простоту в использовании, лёгкость, пожароустойчивость, невосприимчивость к грибку и плесени.

Конечно, к покупке любого материала следует подходить ответственно, избегая сомнительных поставщиков, иначе вместо строительных работ может потребоваться профессиональное представительство в арбитражном суде. Хорошая новость в том, что арболитные блоки, в отличие от многих других материалов, можно изготовить самостоятельно.

Технология изготовления

Для начала необходимо заготовить опилки и стружку.

Древесный материал необходимо измельчить так, чтобы максимальный размер щепки не превышал 5 мм в толщину и 25 мм в длину.

Обязательным условием является удаление сахаров из древесины, так как они могут привести к брожению и вспучиванию материала. При отсутствии специальных реактивов (сернокислого алюминия и хлористого кальция) данное условие выполняется выдерживанием опилок на открытом воздухе в течение 3-4 месяцев. Далее стружку и опилки заливают водой и перемешивают, а также замачивают в известковом растворе на 2-3 часа. Последним этапом будет смешивание полученной массы с цементом (лучше использовать бетономешалку).

На 4 части воды нужно брать по 3 части цемента и древесины. Из полученной массы должны легко «лепиться» блоки необходимой формы.

Взыскание долга по исполнительному листу после применения некачественных арболитовых блоков может потребоваться лишь в результате общения с недобросовестным продавцом или изготовителем. В случае если блоки изготовлены самостоятельно, можно быть уверенным в их качестве и безопасности, а также существенно сэкономить.

Строим дом из арболита

Дома из арболитовых блоков начали строить еще в 60-е годы. Затем с развитием строительной промышленности об этом материале незаслуженно позабыли. Но в настоящее время популярность домов из арболита растет с огромной скоростью, ведь этот строительный материал вобрали в себя все самые лучшие качества и свойства дерева и бетона. Поэтому, они отличаются не только своей теплотой, но также высокими экологическими, дышащими и высокопрочными свойствами.

Характеристики арболита:

Высокая прочность этого материала позволяет возводить такие дома, гаражи, бани и т.д.

даже на «подвижных» грунтах и в сейсмически опасных зонах. Не меньшее значение имеет и относительно не высокая цена такого строительства, которая зависит от размеров здания и его отделки. Себестоимость таких домов на 30% ниже, чем строений из других строительных материалов.

Арболит

Арболитные блоки используют для строительства 2-х, 3-х этажных домов, для возведения внутренних стен и перекрытий, а также в качестве теплоизоляционного материала в стенах и совмещенных покрытиях.

Арболит бывает различной плотности и делится на два типа: конструкционный и теплоизоляционный.

Чем выше строение, тем более плотный материал необходимо использовать. Также арболитовые блоки могут быть с облицовкой либо без нее и различаются по форме и размерам.

Кладка арболитовых блоков отличается легкостью и простотой и не требует особых навыков и мастерства, главное правильно соблюдать технологию процесса. Но все-таки существуют и некоторые особенности.

Укладка блоков из арболита:

Начинается процесс возведения такого дома как обычно с фундамента.Особых требований к нему не предъявляется , благодаря высоким прочностным и пластичным свойствам арболита.

Поэтому при выборе фундамента нет практически никаких ограничений. Возможно применение ленточного, плитного, монолитного или комбинированного типа фундамента. Наиболее экономным считается плитный тип, так как большую часть траншеи занимают фундаментные плиты, что позволяет использовать минимальное количество цементного раствора.

Высоту фундамента необходимо сделать как можно выше над землей.

После прокладки необходимых коммуникаций заливается армопояс, связывающий здание в прочную, надежную конструкцию.

Затем сооружается цокольный этаж высотой 400-500 мм из красного кирпича или из бетонных плит для защиты арболитовых блоков от влаги вовремя дождя или снега.

Перед воздвижением арболитовых стен, между фундаментом и стеной обязательно прокладывается гидроизоляция.

Технология установки арболитовых блоков идентична кладке кирпичом .

Блоки укладываются отверстиями вниз, начиная с угла дома. Каждый новый ряд выкладывается после основательного закрепления предыдущего при помощи связывающей арматуры. По форме и размеру блоки подгоняются по ходу строительства без особых усилий при помощи камнерезной пилы.

Небольшие неровности блоков устраняются изменением толщины раствора. Между этажами устанавливается перекрытие с заливкой армопояса для придания конструкции надежности и прочности.

Укладка блоков из арболита

Стены должны получиться толщиной 30-40 см, при этом используются металлические или деревянные перекрытия.

Блоки лучше использовать слегка влажными, чтобы они не вытянули всю влагу из раствора.

Если блок высох, перед укладкой его необходимо обильно намочить водой или сделать раствор более жидким.

Раствор для кладки арболита:

Очень большое значение при сооружении зданий из арболитовых блоков имеет правильный выбор раствора. Для кладки применяется цементно-песчаный раствор в соотношении 1:2, а также монтажная пена или клей для газобетонных блоков.

Монтажная пена способствует ускорению процесса строительства и улучшению теплозащитных свойств сооружений, однако является более дорогостоящим материалом.

Раствор для кладки арболита