Содержание

- Расход воздуха краскопульта

- sergius41 › Блог › Краскопульт с большим расходом воздуха и слабый компрессор. Как красить

- 10 лучших компрессоров для покраски авто

- Лучшие бытовые компрессоры

- 3 Denzel РС 1/6-180

- 2 Fubag Air Master Kit

- 1 Wester W 006-075 OLC

- Лучшие полупрофессиональные компрессоры

- 3 Quattro Elementi KM 50-380

- 2 Aurora GALE-50

- 1 ABAC Montecarlo L25P

- Лучшие компрессоры для профессионального использования

- 4 Бежецкий завод АСО С-416М

- 3 ABAC 6000/270 CT 7,5

- 2 Remeza СБ4/C-100.LB75

- 1 FIAC AB 100-360

- Что важно знать при выборе пневматического краскопульта?

- Кратко о пневматических краскопультах — принцип работы

- Лучший пневмокраскопульт по технологии распыления

- Важно знать – диаметр дюзы (сопла) краскопульта

- Бачок краскопульта – Верхний или Нижний, Пластиковый или Металлический

- Выбор компрессора для краскопульта по производительности и объему ресивера

- И еще немного советов:

- Какой компрессор выбрать (заводской или самодельный)

- Альтернатива профессиональному устройству (компрессор из холодильника)

- Связующие составляющие компрессора

- Сборка полупрофессиоанльного нагнетателя воздуха

- Что лучше: купить или сделать компрессор самому?

- Винтовой тип конструкции аппаратов

- Компрессоры с конструкцией поршневого типа

- Рекомендации по эксплуатации поршневого масляного агрегата

- Основные характеристики аппаратов

- Как сделать простейший аппарат для подачи сжатого воздуха

Расход воздуха краскопульта

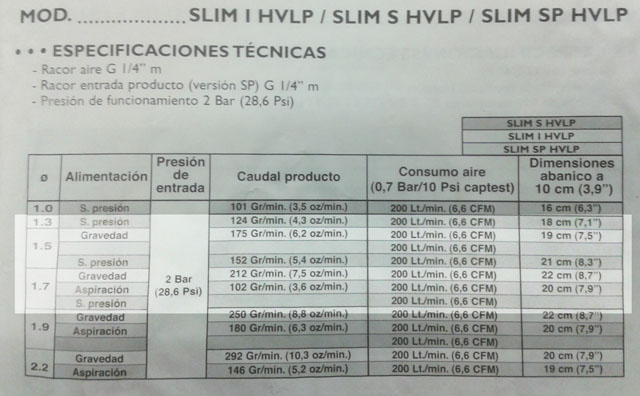

………Наверное запись большая, сразу оставляйте комментарии и даже нужен совет-рекомендация (может предложите и свой способ) Как замерить расход воздуха на краскопульте?  Даже если брать всем известный краскопульт WELKOM SLIM HVLP (а он у меня есть), то в моих расчётах выясняется что у него расход никак не 200 л/мин. А все “покупаются” именно на такой малый расход воздуха. Вопрос как замерить этот самый расход. Есть предложение накачивать свой 100 литровый ресивер с 6 до 8 бар и замерить время. Предполагается. Если 100 литровый ресивер накачивается с давления 6 бар до 8 бар за 1 минуту, то воздуха в ресивер за 60 секунд попало 200 литров. Производительность компрессора в данном случае 200 л/минуту Если в обратном порядке, то стравливая воздух через краскопульт с давления в ресивере с давления 8 бар до 6 бар, можно узнать за сколько секунд вышли эти 200 литров. Тогда можно понять какой расход воздуха у краскопульта. Наш путь такой, это пока только единственная наша “формула”. Ничего другого пока не нашли.придумали. По этому принципу и будем делать свои замеры. Так это или не так, но есть такое предположение. В любом случае, начал свои замеры на 5-ти различных краскопультах и получил некоторые результаты. А за “шаблон”, конечно, хотелось бы взять WELKOM SLIM HVLP, ведь он так хорошо известен. Какой расход воздуха на WELKOM SLIM HVLP? По паспорту 200 л. в минуту

Даже если брать всем известный краскопульт WELKOM SLIM HVLP (а он у меня есть), то в моих расчётах выясняется что у него расход никак не 200 л/мин. А все “покупаются” именно на такой малый расход воздуха. Вопрос как замерить этот самый расход. Есть предложение накачивать свой 100 литровый ресивер с 6 до 8 бар и замерить время. Предполагается. Если 100 литровый ресивер накачивается с давления 6 бар до 8 бар за 1 минуту, то воздуха в ресивер за 60 секунд попало 200 литров. Производительность компрессора в данном случае 200 л/минуту Если в обратном порядке, то стравливая воздух через краскопульт с давления в ресивере с давления 8 бар до 6 бар, можно узнать за сколько секунд вышли эти 200 литров. Тогда можно понять какой расход воздуха у краскопульта. Наш путь такой, это пока только единственная наша “формула”. Ничего другого пока не нашли.придумали. По этому принципу и будем делать свои замеры. Так это или не так, но есть такое предположение. В любом случае, начал свои замеры на 5-ти различных краскопультах и получил некоторые результаты. А за “шаблон”, конечно, хотелось бы взять WELKOM SLIM HVLP, ведь он так хорошо известен. Какой расход воздуха на WELKOM SLIM HVLP? По паспорту 200 л. в минуту  Но в наших подсчётах, он теперь в пределах 270-280 литров.

Но в наших подсчётах, он теперь в пределах 270-280 литров.

Было так (сейчас, в 2018 году, этого не проверить, пострадал мой легендарный DeVilbiis FLG 5. (Легендарный, потому что это третий свой краскопульт, купленный очень давно) – произошла некоторая нестыковка в подсчётах расхода воздуха для WELKOM SLIM HVLP и DeVilbiss FLG 5, у WELKOM расход у меня получился расход почему то выше. А у DeVilbiss FLG 5 расход по паспорту 277 л/мин и он кажется реалистичным. Это американский (английский) рынок, здесь должно быть “всё чётко”. (видео потерялось, привет YouTube)

Теперь, позже, все погрешности первых замеров можно не учитывать, это как в последствии оказалось, просто мелочи. Даже погрешность в 10-15 литров это абсолютно ни на что не влияет (позже узнаем почему)

………….. Были и некоторые открытия! Замечено, что замеры воздуха надо проводить именно на новом, ещё чистом краскопульте. Проверил свой рабочий STAR SMV 4000F (1.4) и новый из коробки. И результаты по расходу воздуха опять отличались. Использованный потребляет меньше, возможно где то не до конца чистые каналы в воздушной головке. (Первый пункт точности в замерах) .

Но есть уже изначальные положения и от них оттолкнёмся. Какое давление в компрессоре нам интересно? Интересно именно в диапазоне от 6 до 8 бар (атмосфер). Почему интересно именно это? А именно оно даёт работу обычному, стандартному краскопульту. Если в ресивере будет всего 4 атмосферы, мы нажмём на курок и не факт, что сможем добиться рабочего давления на краскопульте. Ко всему прочему, нам нужен ещё запас давления надолго (пусть хотя бы на 2-4 минуты, пока мы красим одну деталь). Далее, где ещё потери давление, почему надо иметь запас давления в ресивере компрессора. Не вникая в почности скажем, что шланг длинною в 10 метров даёт проседание давления (дошедшего до входа в краскопульт) минимум в одну атмосферу. Бывает потеря давления и более 1 атмосферы Поэтому так часто бывает – мы нажимаем на курок и нам не хватает давления.

Значит, давление в ресивере 6-8 атмосфер хороший норматив.

…………………………………………………………………

Давайте накачаем наш компрессор до 8 атмосфер (точнее с 6 до 8 атмосфер) и посчитаем это время в секундах. Может быть узнаем интересующую нас производительность нашего компрессора. Пример (на данном этапе) в следующем. Ресивер 100 литров накачивается с 6 до 8 атмосфер за 50 секунд (это у меня). Повышение на две атмосферы в наших подсчётах предполагает что за 50 секунд в ресивер попало 200 литров. Следовательно, в расчётах “за минуту” получается 240 л/мин. Пока принимаем – производительность нашего (моего) компрессора 240 л/мин. Именно в момент накачки с 6 до 8 атм. ……..

Производительность компрессора при давлении в ресивере 2-4 атмосферы нас не интересует, она наверняка окажется выше и ближе к паспортным данным, но мы на практике таким давлением не пользуемся. Есть две отправные точки. “Накачиваем с 6 до 8 атм. за 50 секунд и стравливаем через WELKOM SLIM HVLP c 8 атм до 6-ти за … 40 секунд.” Далее, очень важный пункт (рабочее давление для каждого краскопульта). Рабочее давление WELKOM SLIM 2 атмосферы, такое и устанавливаем на регуляторе давления (манометре) на рукоятке краскопульта. Что мы видим. Кажется есть несоответствие. Стравили быстрее чем накачали, а производительность компрессора мы для себя приняли 240 л/мин.

Оставим на время в покое краскопульт WELKOM SLIM HLLP, точных данных по его расходу мы всё равно не получили (но что удивительно – и с дюзой 1.3 и с дюзой 1.7 действительно расход одинаковый, и об этом указано в паспорте). Но краскопульт уже помог хоть как то определиться с приблизительными расчётами расхода воздуха для других моделей. Есть же ещё и другие краскопульты и у них свой расход и он может быть выше или ниже чем у SLIM.

Если прибавить рабочее давление на ЛЮБОМ краскопульте, то на нём обязательно сразу вырастет и его расход. Надо тестировать на рабочем давлении, указанном в паспорте, или на минимально возможном для этого краскопульта, когда краска нормальной вязкости выходит нормальным развёрнутым факелом и краскопульт не плюётся, а кладёт ровно.

Очень неправильно было ранее проверять краскопульты STAR серии EVO-T(ы), на давлении 2.0. Многие хотят красить именно на этом, привычном для себя давлении. Но краскопульт другой, пониженного давления. Краскопульты Иваты тоже имеют модели с рабочим давлением 1.1-1.3 атм, это никого не удивляет. И скорее всего от них и всё пошло. Появились краскопульты именно низкого давления. Про такие замеры. – Если на EVO-T 2000 (потом объясню каком, он в разных корпусах) на давлении 1.5, воздух из ресивера 100 литров выходит за 37 секунд (падение давления в ресивере с 8 до 6 атм), то при давлении 1.3 на этом краскопульте выходит уже за 40-41 секунду. На любой другой модели проявится эта разница и это выясняется, конечно, только при проведении таких примитивных, на первый взгляд, проверок. А проверки интересные!

И мы их продолжаем. .

— Нормальные шланги должны быть по всем рекомендациям с внутренним диаметров 9-9.5 мм – Но, в то же время, со шлангом 8 мм китайские недорогие краскопульты тоже нормально красят. Красят и другие, WALKOM SLIM тоже красит. И ранние краскопульты STAR тоже все красят. – Пока не забыли. Нам очень мешали замерам УЗКИЕ МЕСТА В МАГИСТРАЛИ. Мешали всем краскопультам, у которых с расходом воздуха выше, чем у WALKOM SLIM, т.е с расходом выше 270 литров (мы ещё не раз вернёмся к этой цифре “270″) Моя личная история. При переходе к новым краскопультам обнаружил наличие лишних “узких мест” на пути от ресивера к краскопульту. На своём компрессоре 1992 г.в. нашёл такое место. Им оказалось штатное выходное отверстие из ресивера, теперь у меня шланг переставлен на торец ресивера, родной выход для воздуха уже не используется. (старая запись)

(Второй пункт точности в замерах)

— В различные дни, бывают несколько другие показатели расхода воздуха краскопультом. А это, скорее всего, различие напряжения в сети или возможно что и атмосферное давление, о котором объявляют каждый день (нет другого объяснения) Наверное всё это здесь как то участвует. Но наши опыты показали, что такие изменения незначительные, разница в замерах всего 2, максимум 3 секунды. А это погрешность не более чем в 10 л/-15 литров в минуту расхода воздуха для краскопульта. В наших замерах! “Завод” нам может предложить куда более значительную неточность, производители иногда дают разницу с реальными характеристиками в 50 и более литров.

Что мы выяснили для себя ещё интересного. Любительская покраска – это всегда компрессоры на 220 вольт (со своими естественными ограничениями производительности) и эти компрессоры вытянут краскопульты с максимальным расходом воздуха возможно до 370 л/мин Для покраски именно деталей – стандартного компрессора мощности 1.5 кв (с ресивером 100 литров, или ресивер 50 литров+дополнительный ресивер) будет достаточно для пользования краскопультом с расходом воздуха до 350 литров. Для покраски целиком авто – даже не всякого компрессора мощности 2.2 кв может хватить на краскопульты с расходом воздуха до 320 литров. Но это уже хороший компрессор для того, чтобы покрасить несколько деталей любым краскопультом (кроме SATA HVLP, где расход воздуха более 450 литров).

style=»display:block; text-align:center;»

data-ad-layout=»in-article»

data-ad-format=»fluid»

data-ad-client=»ca-pub-0644209760577799″

data-ad-slot=»5833503505″>

Почему именно ориентир “мощность двигателя компрессора”? Зачем производительSTAR указывает на коробках с краскопультами мощность двигателя компрессора? Вместо того, чтобы чётко написать производительность в литрах? Так проще покупателю и этот принцип, действительно работает. Если покраска деталей, то указано 1.5 кВт (для старых моделей). Но есть и модели , где указано 1.5-2.2 кВт. И это тоже будет корректно ( для деталей -1.5, для объёмной покраски -2.2 КВт) Мощность двигателя компрессора почти в прямую определяет производительность по воздуху. Есть оговорка, некоторые современные модели компрессоров с двигателем 2.2 КВт выдают более высокую производительность (надо смотреть, в этом надо разбираться, за счёт чего) .

Ещё одно наблюдение. На выбор краскопульта может влиять не только его расход воздуха (подбираем компрессор под краскопульт, или наоборот), но и способность краскопульта красить на заявленном давлении при …. определённых показаниях давления в ресивере. Например, одни краскопульты требуют чтобы в ресивере было минимум 6 атмосфер (иначе мы не будем красить), другим достаточно чтобы в ресивере было давление всего 4 атмосферы. Тогда и более мощный компрессор может не понадобится. Это наверное всё та же история с краскопультами низкого давления. Интересное наблюдение. продолжим.

Добавлено по июню 2016 года

Наконец то вышел на приблизительные расходы воздуха для краскопультов. Любых краскопультов. Немного подправил “метод”. 1.Исхожу из практики использования своего компрессора ( принимаю его производительность в диапазоне накачки с 6 до 8 атм за 240 л/мин 2. Принимаю следующий способ замеров для каждого краскопульта (и также составляю отдельно список их заявленных заводских характеристик). Рессивер на 100 литров накачиваю до 8 атм, выставляю заблаговременно на краскопульте рабочее давление (индивидуальное), нажимаю курок краскопульта и замеряю время падения давления в рессивере с 8 до 6 атм. 3. Абсолютные показания в разные дни для краскопультов неодинаковые, но замеры для различных краскопультов всегда выдают одни и те же секунды расхождения

1. у меня выдаёт расход 270 л/мин (33 cекунды)

2. выдаёт расход 270 л/мин ( 30 секунд)

3. выдаёт расход 306 л/мин (27 секунд )

4. расход воздуха 270 л/мин ( 30 секунд)

5. расход воздуха прибл. 210/мин (39 секунд)

( 6. расход воздуха прибл. 200 л/мин (41 секунда)

7. расход воздуха прибл 190 л/мин ( 45 секунд)

8. расход воздуха прибл 180л/мин (50 секунд)

Позже будем уточнять

2. расход прибл.370 л/мин ( 23- 24 , зимние замеры) не верно

3. расход прибл 310 л,мин ( 26, 28) , зимние замеры) не верно

4. (реплика SATA) расход прибл. 380 л ( 21 -22 сек) не верно

Конечно понятно, если красить на высоком давлении, то и расход воздуха будет увеличиваться. На примере. Здесь для для модели H-827 отмечен расход воздуха 200 л/мин (39 секунд), а интернете на эту модель (в исполнении Voylet) есть данные от 156 л/мин до 218- 250 л/мин. Кто как красит! Далее, конечно, продолжим. Данные для “больших” краскопультов подправим. Главное найти две похожие по расходу модели краскопульта. Где и паспортные данные и результаты замеров совпадают.

sergius41 ›

Блог ›

Краскопульт с большим расходом воздуха и слабый компрессор. Как красить

Я накачиваю свой компрессор (240 л/мин) реальной производительности, бачок на 100 литров, до 8 атм, выключаю, настраиваю рабочее давление на краскопульте 2.0 и стравливаю через него воздух до 6 атм. Проверил несколько различных моделей, нет реального расхода 240 литров пока не у одной модели. У WALKOM SLIM HVLP расход получился в пределах 270 л/мин, хотя заявлено 200. Воздух уходит прибл.за 40 сек. Многие производители делают рекламные ходы.

По Супер Нове. Скорее, это модель именно для лака. Для базы у Иваты более экономичные модели LPH, на давлении 1.1- 1.3 бар (если не ошибаюсь).

Если нужна экономия для базы на перспективу, то есть модели STAR. Такая же реальная экономия материала.

Про разрезную дюзу, да, фишка именно Иваты. Если конструкцию переставить на красный корпус STAR, то получается такой же широченный факел. Такое пробовали делать и называли в своё время краскопульт «SUPER STAR». Есть видео в интернете.

Про краскопульты интересно! Мои краскопульты avtoremont-shop.ru/. Для базы краскопульты низкого давления они практически идеальны. Для лака — надо приспосабливаться и они всё равно будут только для деталей, не для облива лаком авто целиком. У них скорость покраски ниже. Но экономия и на лаке.

Рад за твоё приобретение Иваты, будет у кого что спросить. И подсмотреть!

10 лучших компрессоров для покраски авто

|

Место |

Наименование |

Характеристика в рейтинге |

Лучшие бытовые компрессоры

| 1 | Wester W 006-075 OLC | Лучшие технические характеристики для покраски небольших деталей |

| 2 | Fubag Air Master Kit | Лучшая комплектация. Максимальный спектр работ. Простое обслуживание |

| 3 | Denzel РС 1/6-180 | Самый недорогой и малогабаритный компрессор. Тихая работа |

Лучшие полупрофессиональные компрессоры

| 1 | ABAC Montecarlo L25P | Усовершенствованная поршневая головка. Высокое рабочее давление |

| 2 | Aurora GALE-50 | Безотказность в работе. Наличие 2 выходов для оборудования |

| 3 | Quattro Elementi KM 50-380 | Лучшее соотношение производительности и экономичности. Двухцилиндровая группа |

Лучшие компрессоры для профессионального использования

| 1 | FIAC AB 100-360 | Минимальный унос масла. Тихая работа. Доступность всех запчастей |

| 2 | Remeza СБ4/C-100.LB75 | Трехцилиндровый поршневой блок Lacme. Запуск при пониженном напряжении в сети |

| 3 | ABAC 6000/270 CT 7,5 | 2-ступенчатый компрессорный блок. Повышенный поток воздуха и увеличенное рабочее давление. |

| 4 | Бежецкий завод АСО С-416М | Стационарный агрегат, признанный лучшим товаром России. Мощный электродвигатель |

Для качественной покраски автомобиля нужен воздушный компрессор, который обеспечит равномерное распыление лакокрасочного материала. При эпизодическом использовании вполне достаточно недорогого поршневого компрессора со средними техническими характеристиками. Другое дело, если компрессору предстоит работать на производстве практически круглосуточно – без мощного полупрофессионального, а то и промышленного оборудования не обойтись. Конечно, любая покупка, в т. ч. и бюджетная, должна быть оправдана безотказностью работы и соответствующим сроком службы. Скажете, так не бывает, и надо сразу брать компрессор подороже? Мы с вами не согласимся, поскольку уже знакомы с рейтингом лучших компрессоров разного класса и, соответственно, разных ценовых категорий. Осталось лишь выбрать один из них под поставленную вами задачу.

Лучшие бытовые компрессоры

Т. н. гаражные компрессоры предназначены для непродолжительных мелких работ. К ним нельзя подключать пневмооборудование с большими показателями расхода воздуха, например, краскопульты с технологией HVLP. Покраска автомобиля для такого агрегата – задача посильная, но занимает в 2–3 раза больше времени. Объясняется это тем, что продолжительность его непрерывной работы обычно не превышает 10–15 мин., в противном случае он быстро перегревается и при отсутствии термореле выходит из строя. Отсюда вывод – даже качественный бытовой компрессор подлежит бережной эксплуатации и требует грамотного подбора пневмоинструмента по показателям мощности.

3 Denzel РС 1/6-180

Самый недорогой и малогабаритный компрессор. Тихая работа

Самый недорогой и малогабаритный компрессор. Тихая работа

Страна: Германия (производится в Китае)

Средняя цена: 6100 руб.

Рейтинг (2019): 4.2

Компрессор Denzel РС 1/6-180 весом всего 11 кг относится к наиболее дешевым, компактным и экономичным. Его особенность – отсутствие в цилиндро-поршневой группе смазки, а чтобы снизить трение, при конструировании были использованы специальные антифрикционные материалы. В результате такого решения масло не попадает в воздух, не смешивается с лакокрасочным материалом, поэтому агрегат очень удобно использовать для покраски различных поверхностей. Выходная производительность составляет 180 л/мин., и краскопульт нужен соответствующий – либо системы HP, либо LVPL.

При работе компрессор создает максимальное давление 8 бар, этот показатель можно регулировать, что позволяет его использовать с полным ассортиментом пневмоинструментов – от гайковерта до аэрографа. Что немаловажно для многих, он и смотрится замечательно, и работает почти бесшумно. Конечно, универсальным агрегат назвать все равно нельзя, ведь полная покраска автомобиля займет достаточно много времени. Предусмотренный конструкцией прямой привод (жесткое соединение вала электродвигателя с коленвалом воздухонагнетателя) хоть и является самым простым, но не имеет эффективного теплоотведения, поэтому компрессор придется останавливать каждые 10 минут.

2 Fubag Air Master Kit

Лучшая комплектация. Максимальный спектр работ. Простое обслуживание

Страна: Германия (производится в Китае)

Средняя цена: 9400 руб.

Рейтинг (2019): 4.5

Немецкая компания Fubag решила предложить покупателям не один компрессор, а целый набор наиболее востребованных пневмоинструментов, необходимых для обслуживания автомобиля и ремонта дома. На официальном сайте представлено 2 варианта комплектов: из 6 и 10 единиц. Минимальная комплектация включает в себя:

- 3 пневмопистолета с насадками – для накачки шин, продувки или мойки и для вязких жидкостей (с бачком);

- 3 наконечника для накачки мячей, велосипедных колес и матрасов;

- гибкий 5-метровый шланг;

- краскопульт HP с верхним бачком объемом 0,5 л.

Что касается самого компрессора, то надо сказать, что при достаточно скромных габаритах он радует производительностью – 222 л/мин. на выходе. Сделан он качественно, хорошо продумана эргономика: манометры читаются отлично, их показания очень точны, кратеры для залива и слива масла расположены удобно. Немного портит впечатление короткий шнур питания и непонятная инструкция, в которую включена информацию сразу о нескольких моделях, но учитывая цену и богатый набор оснастки, эти недостатки можно простить.

1 Wester W 006-075 OLC

Лучшие технические характеристики для покраски небольших деталей

Страна: Великобритания (производится в Китае)

Средняя цена: 7800 руб.

Рейтинг (2019): 4.7

Мощность, производительность и литраж ресивера у этой модели достаточно скромны – всего 0,75 кВт, 126 л/мин. и 6 л соответственно. Но ожидания она полностью оправдывает, и заявленные 8 бар выдает стабильно даже при длинном шланге. Пользователи вовсю используют ее в «гаражных» делах – локальной покраске и подкачке колес авто, продувке инструментов и т. д. Кто-то приспособился даже оборудовать на базе W 006-075 покрасочную камеру и сервис по пескоструйной обработке, правда, заменил предварительно ресивер на более объемный. Благодаря компактным размерам (ШГВ 22х48х50 см) компрессор запросто поместится даже в самой маленькой мастерской, например, под верстаком, и не займет лишнюю площадь.

Производитель не поскупился и предусмотрел в недорогом аппарате наличие всех необходимых элементов безопасности: 2 манометров, масляного индикатора, предохранительного клапана. Нет претензий ни к эргономике, ни к качеству сборки: агрегат покрашен хорошо, зазоры равномерны, хотя некоторые узлы перед первым запуском все-таки подтянуть не помешает, работает у людей уже несколько лет без поломок. Рабочие части изготовлены из литого металла, прорезиненные ножки снижают уровень вибрации (шумит, кстати, этот «малыш» прилично), есть удобная ручка для транспортировки.

Лучшие полупрофессиональные компрессоры

Полупрофессиональное компрессорное оборудование в большинстве случаев представлено европейскими и отечественными производителями и отличается целым рядом характеристик. Они обеспечивают производительность свыше 270 л/мин. и давлением 8–12 атмосфер. Для поддержки оптимального режима работы объем ресивера увеличивается и составляет примерно 50–100 л. Безостановочная работа таких компрессоров не должна длиться больше 40 мин., но этого достаточно, чтобы их применять для небольших СТО и шиномонтажных мастерских, автосервисов, мелких производств.

3 Quattro Elementi KM 50-380

Лучшее соотношение производительности и экономичности. Двухцилиндровая группа

Страна: Италия (производится в Китае)

Средняя цена: 15300 руб.

Рейтинг (2019): 4.3

Для более-менее масштабной покраски автомобилей нужен компрессор помощнее, и среди относительно недорогих вариантов мы отыскали самый производительный – Quattro Elementi KM 50-380. В его маркировке зашифрованы показатели: 50 л – это объем воздухосборника, 380 – показатель входной производительности в л/мин. Производительность на выходе, естественно, будет ниже и составит примерно 270 л/мин. – достаточно, чтобы создать давление 8 бар за 1,5 минуты. При этом мощность двигателя (2,2 кВт) и, соответственно, энергорасходы не намного отличаются от мощности менее производительных компрессоров (1,5–2 кВт), так как КПД данной модели выше благодаря двухцилиндровой конструкции поршневой группы.

Производитель повысил ресурс агрегата, установив чугунные цилиндры вместо алюминиевых. На днище ресивера предусмотрен сливной клапан, позволяющий быстро избавляться от конденсата, а сам ресивер во избежание коррозии покрыт краской. Компрессор весит 40 кг, и для его транспортировки есть ручка и два колеса. Как свидетельствуют отзывы, включается он нечасто, подкачивает быстро, а значит, проработает долго. Из минусов было указаны неудобство замены масла и недостаточная длина питающего кабеля.

2 Aurora GALE-50

Безотказность в работе. Наличие 2 выходов для оборудования

Страна: Россия (производится в Китае)

Средняя цена: 15800 руб.

Рейтинг (2019): 4.5

Этот компрессор изначально хотелось назвать лучшим по производительности – как-никак в характеристиках заявлен внушительный показатель в 412 л/мин. Но, к сожалению, на выходе он падает до 288, а это среднее значение в данной категории. Впрочем, большинству пользователей агрегат все равно интересен, поскольку присущий ему набор характеристик (рабочее давление 8 бар, 50-литровый воздухонакопитель и пресловутая производительность) позволяет его успешно использовать для покраски авто в условиях СТО. Более того, модель хвалят за надежность – ее покупали несколько лет назад, и все это время она работала безотказно (при условии своевременной замены масла).

Устройство оборудовано воздушным фильтром для защиты внутренних узлов от проникновения пыли, очень качественно выполнены сварные швы ресивера, литье цилиндров и самого двигателя. Внешний вид агрегата никак не выдает китайское происхождение – элементы подогнаны хорошо, нигде не люфтит и не сифонит. Конструкцией предусмотрены универсальные выходы типа «рапид» для одновременного подключения 2 потребителей. Вопреки рекламе, компрессор весом 48 кг и размерами 76,5х34х71.5 см (ШВГ) нельзя назвать ни легким, ни компактным, но наличие ручки и двух колес значительно облегчают его транспортировку.

1 ABAC Montecarlo L25P

Усовершенствованная поршневая головка. Высокое рабочее давление

Страна: Италия

Средняя цена: 18500 руб.

Рейтинг (2019): 4.9

В 90-е годы итальянские компрессоры ABAC произвели настоящий фурор на российском рынке – в отличие от отечественных агрегатов советского образца, они были невероятно легки, компакты и мощны. Сегодня, конечно, ситуация поменялась, но первенство по-прежнему принадлежит чистокровным «итальянцам» вроде ABAC Montecarlo L25P. Он рассчитан на работу с переменным давлением от 2 до 10 бар, что полностью удовлетворяет большинство потребностей в подаче сжатой воздушной среды. Устройство снабжено ресивером 50 л, однофазным электродвигателем мощностью 1,9 кВт, двумя манометрами, крупными транспортировочными колесами и ручкой.

Разработчики применили в конструкции поршневой головки современные технологии: для лучшего охлаждения использовали алюминиевые сплавы и увеличили охлаждающие ребра, снабдили поршень графито-тефлоновыми кольцами, отличающиеся низким коэффициентом трения и высокой износостойкостью. Этим они добились существенного повышения ресурса компрессора, особенно, в условиях холодного запуска.

Лучшие компрессоры для профессионального использования

Если заниматься покраской пассажирских и грузовых авто профессионально, о недорогих прямоприводных компрессорах придется забыть. Для автомаляров нужны высокомощные агрегаты с ременным приводом, не знающим перегрева. Они оснащены аналогичными двигателями, но за счет разницы диаметров шкивов коленчатый вал оборачивается гораздо медленнее, следовательно, воздухонагнетательная часть не перегревается, а компрессорная группа успевает хорошо смазаться. Это позволяет использовать компрессоры данной категории в более интенсивном режиме, но надо учесть, что непрерывная эксплуатация по-прежнему недопустима.

4 Бежецкий завод АСО С-416М

Стационарный агрегат, признанный лучшим товаром России. Мощный электродвигатель

Страна: Россия

Средняя цена: 107000 руб.

Рейтинг (2019): 4.4

Компрессорная установка С-416М предназначена для использования на строительных, дорожных предприятиях и автохозяйствах. Оборудование состоит из ресивера объемом 430 л, установленного на нем электродвигателя мощностью 11 кВт и 4-цилиндровой 2-ступенчатой компрессорной головки, способной нагнетать до 1000 л/мин. воздуха под давлением 10 бар. Процесс сжатия происходит равномерно по всему объему камеры, поэтому уровень шума и вибрации максимально снижен, и для установки компрессора не требуется подготовка спецфундамента.

Компрессор полностью ремонтнопригодный, его поршневая группа изготовлена на базе элементов автодвигателя. Для увеличения срока безотказной службы требуется простое плановое техобслуживание через каждые 200 (ТО-1) и 500-700 (ТО-2) часов наработки: промывка картера, подтяжка болтов, замена масла и при необходимости фильтров. В целом, агрегат считается качественным, надежным и долговечным, о чем свидетельствует диплом Всероссийского конкурса «100 лучших товаров России», полученный в 2004 году.

3 ABAC 6000/270 CT 7,5

2-ступенчатый компрессорный блок. Повышенный поток воздуха и увеличенное рабочее давление.

Страна: Италия

Средняя цена: 89700 руб.

Рейтинг (2019): 4.5

В линейке профессиональной серии компрессорного оборудования от ABAC мы выделили модель 6000/270 CT 7,5. Она примечательна приемлемой по отношению к техническим характеристикам ценой и способностью создавать поток воздуха 827 л/мин. под рабочим давлением 11 бар. Конструкция поршневого блока состоит из двух цилиндров разного диаметра, обеспечивающих 2-ступенчатое сжатие воздуха. Такое решение в сравнении с одноступенчатыми компрессорами дает несколько преимуществ: экономный расход электроэнергии, высокая производительность и эффективный теплоотвод, увеличивающий эксплуатационный ресурс.

Устройство пригодно для профессиональной покраски авто, дробления, затяжки гаек, пескоструйной обработки и других полупромышленных задач. Его надежность и долговечность сочетается с высоким уровнем комфорта – предусмотрена четкая индикация уровня масла, для быстрой и точной регулировки давления на выходе установлен регулятор с манометром, хорошо продуман блок транспортировки из двух задних колес и переднего поворотного. Безопасность эксплуатации обеспечивается автоматическим узлом, в функции которого входит отключение компрессора при наборе максимального давления и включение при снижении до минимально предусмотренного.

2 Remeza СБ4/C-100.LB75

Трехцилиндровый поршневой блок Lacme. Запуск при пониженном напряжении в сети

Страна: Республика Беларусь

Средняя цена: 65400 руб.

Рейтинг (2019): 4.8

Белорусский завод компрессорного оборудования «Ремеза» известен с 1989 г. и за это время успел превратиться в экспортера 25 стран мира. Его модели славились приятной комбинацией высоких технических параметров и доступной стоимости. Однако у модели СБ4/C-100.LB75 есть еще одно отличие – способность стабильно работать при пониженном сетевом напряжении (от 180В). А ведь многие автосервисы располагаются на территории небольших предприятий, где мощное оборудование вызывает просадку напряжения, а то и находятся в гаражных кооперативах с нестабильными характеристиками электросети. Использование обычных компрессоров в таких условиях чревато их выходом из строя.

Благодаря особенностям конструкции (3-фазный двигатель мощностью 5,5 кВт, чугунный компрессорный блок французской компании Lacme, ресивер объемом 100 л) модель «выдувает» 10 бар с выходной производительностью 616 л/мин. и с легкостью запитывает любое пневмооборудование будь то пистолет для покраски авто, шлифмашина или отбойный пневмомолоток. Качественная сборка изделия видна невооруженным глазом, окраска ресивера проведена лучшим образом, и он не боится ни грязи, ни коррозии.

1 FIAC AB 100-360

Минимальный унос масла. Тихая работа. Доступность всех запчастей

Страна: Италия (производится в Беларуси)

Средняя цена: 29990 руб.

Рейтинг (2019): 4.8

Серия одноступенчатых масляных компрессоров AB изготовлена специально для интенсивной (до 8 час./сут.) эксплуатации на небольших производствах. Компрессорная группа модели AB 100-360 выдает производительность 252 л/мин., дополнена 100-литровым ресивером и состоит из двух цилиндров, подвергнутых хонингованию, в результате чего масло лучше задерживается на стенках и меньше расходуется. Также внедрена специально разработанная конструкция клапанов Fast Valve, которая обеспечивает минимальный рабочий шум (74 дБ) и считается более надежной, чем обычная.

Итальянский производитель FIAC давно известен в России и имеет широкую сеть специализированных сервисных центров. Они тесно взаимодействуют с итальянскими инженерами, содержат склады с полным ассортиментом запчастей и оперативно решают различные технические задачи. Это подтверждают отзывы – на дефицит или длительную доставку расходных материалов и деталей никто не жалуется. В целом компрессор характеризуют как высокопроизводительную, безопасную и долговечную машину, однако для максимального продления ресурса стоит придерживаться рекомендованного режима работы – 5 минут и 5 минут отдыха.

Внимание! Представленная выше информация не является руководством к покупке. За любой консультацией следует обращаться к специалистам!

Что важно знать при выборе пневматического краскопульта?

Валики и кисти – пережиток прошлого. Сегодня как профессионалы, так и любители, в качестве инструмента для покраски выбирают краскопульты. И этому есть причины:

- Отличное качество работы

- Экономия времени

- Снижение расхода краски

Краскопультами пользуются везде – от строительных объектов и мебельной мастерской до автосервисов. Для каждой задачи требуется определенный вид инструмента и тут главное не прогадать. Как выбрать пневматический краскопульт и не ошибиться? Давайте детально разберемся в этом вопросе.

Справедливости ради заметим, кроме пневматических («питающиеся» воздухом от компрессоров), существуют и электрические устройства (работающие от сети). Однако именно пневмокраскопульты обладают большей популярностью.

Кратко о пневматических краскопультах — принцип работы

Конструктивно инструмент довольно прост. Он состоит из распылителя в форме пистолета и рабочего бачка для краски. Для подключения к источнику сжатого воздуха (компрессору) используется гибкий шланг.

В процессе работы воздух подается вместе с краской, которая выдувается из сопла, рассеиваясь на мельчайшие частицы. Поток краски имеет определенную форму (факел), по которая зависит от технологии распыления.

Лучший пневмокраскопульт по технологии распыления

Существующие пневматические краскопульты обладают одной из трех технологий распыления:

- HP (от англ. high pressure — высокое давление)

- HVLP (от англ. high volume low pressure – большой объём, при малом давлении)

- LVLP (от англ. low volume low pressure – малый объём, при малом давлении)

Данные аббревиатуры присутствуют в названиях моделей.

Теперь будьте предельно внимательны. Каждая технология имеет свои плюсы и минусы.

Пневматические краскопульты HP. Устройства отличаются высоким давлением на выходе, которое может достигать до 1,5 атм. Такая особенность при водит к большому расходу воздуха. Тем не менее, образующийся факел достаточно широк. Он позволяет быстро и равномерно нанести лакокрасочное покрытие.

Достоинства:

- Окраска занимает мало времени

- Превосходное качество распыления

- Однородный красочный факел

Недостатки:

- Большой расход воздуха – необходим мощный компрессор

- Высокое давление требует определенных навыков обращения

- До 60% краски уходит в «красочный туман»

- Высокая загрязненность воздуха обязует использовать средства защиты

Пневматические краскопульты HVLP. Конструкция понижает давление на выходе. Это снижает скорость распыления частиц краски и позволяет добиться более плотного нанесения. За счет низкого давления можно держать пистолет ближе к поверхности, что снижает расход и загрязнение воздуха.

Достоинства:

- Экономия – теряется до 30% краски.

- Хорошее качество покрытия

.Недостатки:

- Высокая стоимость относительно моделей HP

- Большой расход воздуха – также требует мощный компрессор в тандеме

Цена на такой инструмент не является преградой для покупки. Экономия краски до 20% позволяет быстро окупить краскопульт, что делает его более предпочтительным выбором для многих.

Пневматические Краскопульты LVLP. Технология считается самой прогрессивной на сегодняшний день. Распыление требует минимального количества воздуха на входе. Пневмоинструменты такого типа устойчивы к перепадам давления в компрессоре. Что касается расхода, то LVLP переносит более 70% краски. Им также работают вблизи от поверхности.

Достоинства

- Минимальное значение потери — до 20% краски

- Хорошее качество покрытия

- Устойчивость к переменам давления

- Низкое потребление воздуха

Недостатки:

- Высокая стоимость

- Требует навыка работы

Резюмируем вышесказанное. Модель HP дружелюбна к новичкам. Краскопульт пневматический быстро покроет большую поверхность, но краски уйдет больше и из-за дисперсии потребуется полировка. Качество покрытия значения не имеет, а краска недорогая? Смело выбирайте HP.

Пневмокраскопульт LVLP часто выбирают опытные мастера автосервиса из-за экономии, возможности нанесения краски вблизи и отсутствие необходимости в полировке, что не является редкостью.

Говоря о HLVP отметим, что такие пневматические устройства – нечто среднее между HP и LVLP.

Важно знать – диаметр дюзы (сопла) краскопульта

Как вы уже поняли, технологии распыления – не единственное, что нужно учитывать. У данного пневматического инструмента есть такой параметр как диаметр сопла (дюзы). Он должен соответствовать плотности материала для нанесения.

Здесь все просто – воспользуйтесь таблицей:

| Диаметр дюзы | Материал для нанесения |

| 1,7-2,0 | Шпатлевка, густые материалы |

| 1,5-1,7 | Акриловые грунтовые покрытия |

| 1,4-1,5 | Акриловые краски / лаковые покрытия |

| 1,2-1,3 | Базовые покрытия, краски металлик |

Краскопульты могут быть как с монолитными наконечниками, так и со сменными соплами.

Для бытовых потребностей по популярности выигрывают сопла с дюзами 1.5 мм – они походят практически для всех разновидностей лакокрасочных покрытий, обеспечивают хорошую скорость и качество покраски.

Бачок краскопульта – Верхний или Нижний, Пластиковый или Металлический

Расположение бачка существенно не отражается на работе пневматического аппарата для покраски. Вариант с нижним бачком выбирают те, кому так удобнее работать. Его можно поставить на поверхность, и он не загораживает обзор мастеру. Что же касается верхнего – он использует всю краску до последней капли.

По материалу чаще востребованы краскопульты с пластиковыми бачками. Они подходят для водоэмульсионных и акриловых красок, обладают меньшим весом, чем металлические и помогают следить за остатками внутри.

А теперь, внимание! Металлические варианты обязательны для красок на основе растворяющего вещества. Они тяжелее, но здесь выбор обусловлен необходимостью. Это стоит запомнить.

Объем бачка выбирают на свое усмотрение. Кому-то понравится работать больше времени без обновления краски, а кто-то решит, что большой вес станет помехой в работе.

Выбор компрессора для краскопульта по производительности и объему ресивера

Ну и, конечно, возможностей вашего компрессора должно хватать для обеспечения краскопульта. Работа со слабеньким компрессором отразится на качестве покраски – в виде капель и подтеков.

Напомним основную формулу соответствия компрессора и пневмоинструмента: производительность компрессора на выходе должна быть на 20 процентов больше среднего расхода воздуха краскопультом.

Пример.

Для краскопульта MASTER G 600 с расходом воздуха 198 л/мин нужен компрессор с производительностью на выходе 198 л/мин + 20% = 238 л/мин.

Так как производитель обычно указывает производительность на входе, то нужно применить коэффициент понижения. Для ременного компрессора это 0,75, для коаксиального 0,65.

То есть нам нужен коаксиальный компрессор 238/0,65= 366 л/мин или ременной 317 л/мин.

Что касается объема ресивера, то 24-50 литров – золотая середина между компактностью и частотой включения при непрерывной работе. Этого вполне достаточно даже профессиональным ремонтникам.

И еще немного советов:

- Для удобства и более тонкой работы выбирайте краскопульты оснащенные регулировками – расхода воздуха, расхода ЛКМ, формы факела. Например, настройка факела на краскораспылителе поможет получить более широкое покрытие.

- Работа краскораспылителем требует тщательной очистки выходящего из компрессора воздуха от масла, которое неизбежно в нем будет. Если ваш компрессор не безмаслянный, нужно озаботиться очисткой воздуха от масла – установить на выходе фильтр

Пополнив багаж знаний, можно смело отправляться за краскопультом. Для закрепления, лучшего понимания и запоминания рекомендуем ознакомиться со специально подготовленным видео, которое поможет определить какой краскопульт лучше:

Практически все автолюбители, которые каждый день что-то мастерят у себя в гараже, прекрасно понимаю, что имея в руках инструменты и составляющие всегда можно создать что-то необходимое.

Точно так же можно из обычного компрессора для холодильника еще советского образца создать целый компрессор для покраски авто.

Вот только как это сделать в техническом плане, и в каком прядке?

Поэтому из-за часто возникающих вопросов начинающих мастеров самоучек в этой статье вы узнаете, как сделать такой компрессор своими силами и из-под ручных материалов.

Какой компрессор выбрать (заводской или самодельный)

Главный критерий, которым следует руководствоваться при выборе станции для покраски – равномерное распределение воздуха, без инородных частичек.

Если же подобные примеси попадутся, то покрытие будет с мелкими дефектами – зернистостью, шагренью, кавернами. При этом из-за этих частичек могут образоваться потеки и пятна, поэтому лучше всего доверить покраску фирменному воздушному компрессору, вот только существует одна загвоздка – такой аппарат стоит слишком дорого, что многим автолюбителям не по карману.

Сэкономить средства и в тоже время создать функциональную модель можно, создав функциональное оборудование, которое описано во многих видеороликах и статьях.

Придется только потратить свое драгоценное время на изучение материала, а потом создание оборудования, которое должно быть как минимум качественным.

Модель, представленная заводом или самодельная – роли не играет, ведь принцип ее действия одинаковый и заключается он в создании излишнего давления. Вот только способ нагнетания воздуха совсем разный – он может быть добыт ручным способом или механическим.

Во втором случае это значительно большие затраты средств, ручной способ экономичный, но трудоемкий, требующий постоянного контроля.

Автоматическое накачивание не расходует ваши силы, но изделие требует периодического обслуживания, чего стоит только процессе замены масла для компрессора.

Только так можно добиться равномерной подачи и распределения воздуха. Изучив теорию, вы осознаете, как это легко изготовить компрессорную станцию, которая будет качественно работать, при этом на это не потребуется много времени.

Собираем компрессорную установку из подручных средств —

Если вы решись создать оборудование для проведения покраски собственного авто, то следует запастись определенными материалами для этого:

- Для функции реверса потребуется автомобильная камера;

- Для функции нагнетателя понадобится насос с манометром;

- Камерный сосок;

- Ремкомплект и шило.

Когда все компоненты подготовлены можно приступить к созданию компрессорной станции. Чтобы проверить насколько камера герметичная, предстоит осуществить ее накачку.

Если ли же проблема все же существует, то решить ее можно двумя способами – путем заклеивания или же вулканизации сырой резиной. В полученном реверсе надо проделать отверстие для подачи сжатого воздуха, чтобы он выходил равномерно.

В отверстии для этого помещается специальный сосок. Ремкомплект послужит для осуществления дополнительного крепежа щтуцера. Для проверки равномерности подачи воздуха достаточно выкрутить ниппель. Родной ниппель позволяет избавиться от излишнего давления.

Уровень же давления определяется в процессе работы, когда распыляется краска. Если эмаль на металл ложиться равномерно, то установка функционирует. В конце процедуры стоит определить показатели давления, для этого достаточно распылить краску на кузов вашего авто.

Если эмаль легла без бугорков, значит, прибор функционирует качественно. Кроме того, показатели давления можно контролировать с помощью специального прибора — манометра. Но, его показатель после нажатия аэратора не должен быть хаотичным.

Как видите, особых инструментов и знаний для создания подобного компрессора не потребуется. При этом ремонт и покраска автомобиля таким способом более эффективна, чем применение баллончика.

Запомните, что ни пыль, ни вода не должны попасть в автомобильную камеру. В противном случае придется повторно осуществлять покраску авто.

Если эту установку использовать правильно и с применением всех знаний, то она прослужит долго, а если еще и автоматизировать накачивание воздуха, то сам процесс будет проходить быстро.

Альтернатива профессиональному устройству (компрессор из холодильника)

Самодельные компрессорные устройства служат гораздо дольше представленного времени даже в сравнении с установками отечественного и зарубежного производства.

Это вполне естественно, ведь создавая ее своими руками, мы делаем все для себя на высшем уровне. Поэтому народ даже продумал, как создать компрессор из холодильника, который окажется на уровне с установками популярных фирм.

Вот только для его создания следует запастись такими компонентами как манометр, реле, переходники из резины, масловлагоотделяющий, топливный фильтры, редуктор, мотор, переключатель, шланг, хомуты, латунные трубки, но и по мелочи – гайки, краска, колесики от мебели.

Создание самого механизма

Упростить всю процедуру может покупка компрессора от старого холодильника еще советского времени. Это не потянет слишком много по бюджету, при этом здесь уже имеется пусковой реле компрессора.

Зарубежные конкуренты уступают данной модели, ведь не в состоянии выработать такого высокого давления. А вот советские справляются с такой задачей.

После устранения исполнительного блока, желательно прочистить компрессор от слоев ржавчины. Чтобы избежать в будущем процесса окисления стоит использовать преобразователь ржавчины.

Получается, что рабочий корпус мотора готов к процессу покраске.

Схема проведения установки

Подготовительный процесс завершен, теперь можно осуществить смену масла. Поскольку холодильник старый и навряд ли он проходил постоянное ТО, стоит обновить этот момент.

Поскольку система всегда находилась далеко от внешнего воздействия, то там оправданно не производились работы по обслуживанию. Для проведения данной процедуры не потребуется дорогого масла, достаточно и полусинтетического.

При этом оно не хуже по представленным характеристикам любого масла для компрессора и имеет множество присадок, используемых с пользой.

Осматривая компрессор, вы обнаружите 3 трубки, одна из них уже запаяна, а вот остальные свободные. Открытые применяются для ввода и вывода воздуха. Чтобы понять, как будет циркулировать воздух, стоит подключить питание компрессора.

Запишите для себя, какое из отверстий втягивает воздух, а какое его выпускает. А вот запаянную трубку надо раскрыть, она будет служить отверстием для замены масла.

Надфиль необходим для осуществления надпила трубки, при этом обязательно следите, чтобы стружка не попала внутрь компрессора. Чтобы определить, сколько масла уже находится там, сливаем его в емкость. С последующей заменой вы уже будете знать, сколько его придется влить.

Затем берем шпиц и заливаем полусинтетику, но в этот раз рассчитывайте, что объема должно быть в два раза больше, чем уже слили. Когда емкость заполнена маслом, стоит заглушить систему смазки двигателя, для этого используется винтик, который предварительно оформляется лентой фум и размещается просто в трубке.

Не пугайтесь, если периодически из выходной воздушной трубки будут проявляться капли масла. Эту ситуацию разрешить не так уж сложно, найдите масловлагоотделитель для самодельной установки.

Предварительные работы окончены, вот только теперь можно приступить к непосредственной сборке установки. И начинаются они с укрепления двигателя, лучше всего выбрать деревянное основание для этого и в таком положении, чтобы он был на раме.

Стоит обратить внимание, что данная деталь весьма чувствительная к положению, поэтому следите за указаниями на верхней крышке, где прорисована стрелочка. В этом вопросе важна точность, ведь от правильности установки зависит непосредственно правильность смены режимов.

Где размещается сжатый воздух?

Баллон способный выдержать высокое давление – это емкость от огнетушителя. При этом у них высокие показатели прочности и могут использоваться в качестве навесного оборудования.

Если брать за основу огнетушитель ОУ-10, который вмещает 10 литров, то стоит рассчитывать на давление в15 МПа. Выкручиваем запорно-пусковое устройство, вместо которого устанавливаем переходник. Если вы выявили следы ржавчины, то эти места стоит в обязательном порядке обработать преобразователем ржавчины.

Внешне удалить ее не сложно, а вот провести внутреннюю чистку сложнее. Но проще всего внутрь баллона залить сам преобразователь и хорошенько взболтать, чтобы все стенки пропитались им.

Когда очистка проведена, вкручивается водопроводная крестовина и можно считать, что мы уже подготовили две рабочие детали самодельной конструкции компрессора.

Проведение установки деталей

Ранее уже оговаривалось, что для осуществления фиксации двигателя и корпуса огнетушителя подойдет деревянная доска, так же даже легче хранить рабочие детали.

В плане крепления двигателя послужат резьбовые шпильки и шайбы, только заранее подумайте над тем, чтобы сделать отверстия. Чтобы зафиксировать ресивер в вертикально потребуется фанера.

В ней делается выемка под баллон, второй и третий фиксируется к основной доске с применением саморезов и удерживает ресивер. Чтобы придать конструкции маневренности, следует прикрутить колесики от мебели к основанию.

Чтобы пыль не оказалась в системе, следует продумать ее защиту – прекрасным вариантом можно считать использование фильтра для бензина грубой очистки топлива. С его помощью будет с легкостью исполняться функция воздухозаборника.

Поскольку на отверстии с входом компрессорного оборудования показатели давления низкие, усиливать его не придется.

Создав входной фильтр для проведение установочных работ с компрессором, не забудьте в конце установить масловлагоотделитель, чтобы избежать в будущем попадания капель воды. Поскольку показатели давления на выходе высокие, понадобятся автомобильные хомуты.

Масловлагоотделительный фильтр присоединяется к входу редуктора и выходу нагнетателя по давлению. Чтобы проконтролировать баллонное давление, следует вкрутить и сам манометр с правой стороны, где с противоположной стороны расположен выход.

Чтобы контролировать давление и питание в 220в, устанавливают реле для регулировки. В качестве исполнительного механизма многие мастера рекомендуют использовать РМ5 (РДМ5).

Данное устройство реагирует на работу, если давление падает, то включается компрессор, если же оно поднимается, то устройство выкачается полностью.

Чтобы установить должное давление используются пружины на реле. Большая пружина отвечает за минимальный показатель, а вот маленькая за максимальный, устанавливая тем самым рамки работы и отключения самодельной установки компрессора.

По факту РМ5 – это обычные двухконтактные переключатели. Один контакт понадобится для соединения с нулем сети 220 В, а второй для объединения с нагнетателем.

Тублер нужен, чтобы провести с него отключение от сети и избавить себя от постоянной беготни в направлении розетки. Все соединенные провода в целях безопасности следует заизолировать. Когда данные работы проведены, можно прокрасить установку и провести ее проверку.

Регулировка давления

Когда конструкция собрана, вполне естественно провести ее проверку. Подсоединяем последние компоненты – краскопульт или пневмопистолет и подключаем установку к сети.

Проверяем работу реле, насколько оно справится с отключением двигателя, и следим за давлением с помощью манометра. Если все работает исправно, переходим к проверке герметичности.

Для этого проще всего использовать мыльный раствор. Когда герметичность проверена, стравливаем воздух из камеры. Компрессор запускается, когда давление падает ниже минимального лимита. Только после проверки всех систем и привидение их в рабочее состояние можно приступить к процедуре покраски деталей.

Для покраски вам надо лишь определить давление и не загружать себя предварительной обработкой металла. Чтобы проводить покраску равномерным слоем необходимо таким образом экспериментировать и определить атмосферные показатели.

При этом важно как можно меньше использовать нагнетатель. Каждый автолюбитель разберется с составляющими частями и приступит к изготовлению автомобильного компрессора.

Можно выбрать разные варианты производства, но применение пуска навигатора, автоматического контроля давления – это более сложная конструкция, но ее использование – это одно и сплошное удовольствие.

При этом не придется уделять время для контроля ресивера, что раскроет больше возможностей, и вы сможете заняться покраской машины, забора или даже ворот.

Регламентные работы – это обязательная процедура для того, чтобы продлить работу своего самодельного компрессора.

Чтобы произвести замену масла – слить или залить его можно использовать обычный шприц. Замена фильтров осуществляется только при необходимости, когда снижена скорость по наполнению камеры резервуара.

Связующие составляющие компрессора

Когда решено, какой компрессор выбрать и реверс, стоит заняться вопросом их объединения. В этот же момент стоит определить, как воздух будет поступать к аэрографу. За распределение воздуха отвечает узел, которые монтируется к ресиверу.

Главное, чтобы эти компоненты были совместимы друг с другом. За отключение и включение компрессора отвечает реле давления. РДМ-5 хоть и применяется для систем водоснабжения, но это идеальный вариант для нашего случая – для реле.

Суть в том, что элемент для соединения подходит на внешнюю дюймовую резьбу. Чтобы узнать какое же давление в ресивере, необходимо использовать манометр и предварительно продумать размер, который подходит для соединения. В блок подготовки воздуха подаем давление и регулируем его в пределах 10 атмосфер, на этом этапе необходимо присоединить фильтр маслоотделителя.

Манометр позволяет проверить давление, а фильтр позволяет не допустить попадания частичек масла из ресивера. Повороты, тройники и даже фитинги – это следующие компоненты, которые придется подготовить для установки. Чтобы понять точным числом, необходимо продумать схему, в качестве размера выбираем дюйм.

После решение вопроса с переходниками, важно продумать момент установки конструкции, чаще всего для этого используют плиты ДСП. Конструкция вашей станции должна быть маневренной, ведь ее придется перемещать по мастерской, чтобы упростить себе работу, стоит приделать к ней ножки-ролики.

Изобретать тут долго не придется, просто посетите мебельный, где таких колесиков от мебели весьма много. Чтобы сэкономить место в своей мастерской можно возвести двухэтажную конструкцию. Вот только тут лучше запастись большими болтами для фиксации конструкции. Чтобы упростить подготовку к данному этапу, составьте список обязательных комплектующих.

Сборка полупрофессиоанльного нагнетателя воздуха

Сборка начинается с снятия закрутки огнетушителя и установки переходного устройства. Сняв вентиль огнетушителя, устанавливаем там переходник.

На прочный шланг осуществляется установка сразу же четырех компонентов — редуктор, реле давления и переходник.

Следующим этапом станет фиксация колес к установке на листе ДСП. Поскольку конструкция запланировано на двух уровнях, то необходимо сделать отверстия под шпильки, где будет размещен огнетушитель.

Гидроаккумулятор собрать проще, ведь там предусмотрены кронштейны с двух сторон. Нижняя часть фиксируется к основе, а для установки самодельного оборудования служит верхняя.

Чтобы снизить вибрацию при установке компрессора используются силиконовые прокладки. Шланга соединяется выход и вход подготовки воздуха.

Следующим этапом станет проведение работ по подключению. Перемычка, защитные элементы – все это необходимо продумать.

Через реле и выключатель осуществляется вся цепочка подключения, рассчитывая, что все подключение проходит по схеме: провод фазы поступает к переключателю, следующим по подключению идет клемма реле. Чтобы осуществить заземление на реле заводится специальный провод.

Далее все присоединяется к пусковой установке. Чтобы скрыть кабель, его можно поместить в пластиковые стяжки. Только после проверки и запуска приступаем к покраске.

Что лучше: купить или сделать компрессор самому?

Компрессорное оборудование на рынке представлено большим ассортиментом. Поршневые комплектующие, вибрационные агрегаты, винтовые станции – все это компоненты, которые используются и в других областях.

При желании можно не тратить свое время на создание установки, она представлена в любой точке продажи автозапчастей или же на специализированных сайтах.

Столь обширный ассортимент значительно усложняет выбор необходимого изделия. Но если вы решили приобрести станцию, в этом вопросе стоит руководствоваться техническими показателями, стоимостью и отзывами тех, кто его уже успел оценить.

Если вы гонитесь за гарантийными сроками, то стоит обратить внимание на модели популярных марок. Дорогостоящие изделия стоит приобретать, если вы на профессиональном уровне занимаетесь ремонтными работами.

Подвести вас может продукция, которая не имеет имени и статуса, поэтому лучше один раз потратиться и больше не рисковать в этом вопросе. Многие производители бюджетных вариантов экономят на составляющих компонентах.

В итоге вы столкнетесь с частыми поломками и заменой деталей, гарантийный же ремонт займет много времени. Поэтому многие автолюбители прекрасно понимают, что установка собранная своими руками порой надежнее заводской.

Выигрывают такие изделия с техническими показателями. Например, составляющие самодельного устройства для покраски машины служит гораздо дольше — компрессоры от холодильников могут проработать десятки лет, огнетушитель тоже имеет колоссальный запас прочности.

Улучшить показатели своего компрессора вы всегда можете сами, все в ваших руках, а вот с заводским устройством уже так не поэкспериментируешь.

Соседи по гаражу наверняка обзаведутся, когда увидят хорошее сделанное и продуманное устройство.

Одна из самых незаменимых вещей в гараже автолюбителя – это компрессор для покраски. Он используется для ремонта и окрашивания автомобиля, подключается к пневмоинструментам, его применяют для накачивания шин.

В зависимости от их предназначения, компрессоры для покраски бывают промышленные, бытовые, профессиональные. Они отличаются между собой производительностью, техническими характеристиками, особенностями строения и другими показателями. Для того чтобы сориентировать вас в разновидностях оборудования для нагнетания воздуха и помочь выбрать компрессор для покраски автомобиля, предлагаем краткий обзор аппаратов.

Винтовой тип конструкции аппаратов

Выбирая компрессор для покраски авто, надо чётко знать оптимальные показатели, необходимые для выполнения работы, для которой вы приобретаете агрегат. Для этого следует сделать специальные расчёты.

Затем следует определиться с ответом на вопрос: «Устройство какой конструкции будет для вас оптимальным?» Самые распространённые конструкции агрегатов для нагнетания воздуха – винтовые и поршневые.

Компрессор для покраски винтового типа, по мнению специалистов, имеет наиболее технологичную конструкцию. В корпусе такого агрегата находятся два расположенных параллельно друг другу вращающихся ротора. В процессе его работы возникают ячейки, объём которых уменьшается поступательно, в результате чего компрессор для краски вырабатывает повышенное давление газа.

Винтового типа компрессоры для покраски оборудованы автоматической системой защиты управления и контроля. Это даёт возможность быстрой настройки режима, необходимого для конкретных условий. Благодаря этой функции аппарат на протяжении большого отрезка времени способен к безостановочной выработке сжатого воздуха.

Единственный недостаток этого вида компрессоров для покраски автомобилей – высокую стоимость – компенсируют его неоспоримые достоинства:

- отличная производительность;

- экономия электроэнергии;

- аппарат отличает высокая надёжность и износостойкость;

- эксплуатация в течение длительного срока;

- устройство работает с пониженным уровнем шума;

- стабильное давление, без перепадов;

- высокое качество воздушной массы на выходе.

Благодаря этим замечательным характеристикам, компрессоры для покраски авто винтового типа устанавливают на больших предприятиях и автостанциях, где применяется непрерывный процесс работы.

Компрессоры с конструкцией поршневого типа

Невысокая цена и широкий выбор на отечественном рынке сделали поршневые компрессоры для покраски автомобилей наиболее востребованными среди автолюбителей. Их основные достоинства:

- доступная цена;

- лёгкость в применении и обслуживании;

- надёжность;

- компактность;

- хорошее энергосбережение.

Кроме того, аппарат легко ремонтируется в случае поломки. Поршневой компрессор для краски имеет такую конструкцию, при которой любую вышедшую из строя деталь можно заменить на новую. Поршневые компрессоры для покраски авто делятся на масляные и безмасляные.

1. Цилиндр. 2. Крыльчатка. 3. Редуктор. 4. Масляная заливная горловина. 5. Индикатор уровня масла в компрессоре. 6. Всасывающий воздушный фильтр. 7. Электроника. 8. Электродвигатель. 9. Автоматика, реле компрессора. 10. Манометр. 11. Ресивер (бак). 12. Сливное отверстие для слива конденсата.

Безмасляные компрессоры для покраски применяются для самых простых гаражных работ: подкачать колёса, продуть жиклёр. Это устройство можно использовать и для покрасочных кузовных работ небольшого объёма. Безмасляные поршневые компрессоры для покраски автомобилей – самый дешёвый вид оборудования для нагнетания воздуха.

Масляные поршневые компрессоры для покраски имеют конструкцию, при которой в картер аппарата наливается масло. Эти устройства могут иметь прямой или ременной привод. По мнению специалистов, компрессоры для покраски авто с ременным приводом более надёжны за счёт особенности конструкции: ременной привод устанавливается от двигателя к маховику головки.

В отличие от прямоприводного, ременной компрессор для краски имеет надёжную систему воздушного охлаждения. Его преимуществом является вращение электродвигателя с меньшей частотой.

Рекомендации по эксплуатации поршневого масляного агрегата

Поршневой масляный компрессор для покраски авто прослужит вам дольше, если придерживаться некоторых правил при работе с агрегатом.

| Элемент устройства | Советы по эксплуатации |

| Ресивер | Не забывайте выливать воду из ресивера, особенно это важно сделать перед покраской. |

| Чистка воздушного фильтра | Если аппарат эксплуатируется регулярно, то необходимо чистить или менять воздушный фильтр, расположенный на входе, не реже одного раза в месяц. |

| Картер | Следите за уровнем масла в картере устройства. При пониженной температуре (менее +5 °С) масло загустевает, из-за чего мотор с трудом проворачивает поршневой механизм. Чтобы двигатель запускался без проблем, надо прогреть картер с маслом промышленным электрофеном или обогревателем. |

| Система охлаждения | Для того чтобы система охлаждения работала эффективно, компрессоры для покраски необходимо чистить от остатков рабочего материала, пыли и грязи. Это необходимо делать хотя бы два раза в год. |

| Термореле | Если при эксплуатации устройство работает беспрерывно, а не в кратковременно-повторном режиме, это означает, что расход воздуха выше, чем вырабатывает аппарат. Он перегревается, изнашиваются его узлы. В этом случае термореле должно отключить устройство. Продолжить работу можно после полного остывания аппарата. Если происходит постоянная сработка термореле, это говорит о поломке агрегата. В этом случае следует обратиться в ремонтную мастерскую. |

| Манометр | Каждый раз при завершении работы регулятор давления на выходе необходимо выставить в положение «ноль». Это увеличит длительность эксплуатации манометра. |

Основные характеристики аппаратов

Компрессоры для покраски автомобилей имеют такие основные характеристики, которые необходимо учитывать при выборе определённой модели устройства. Устройство с напряжением 380 вольт подойдёт для работы в гараже, оборудованном трёхфазным питанием. Любые компрессоры для покраски автомобилей хорошо работают при стабильном напряжении. Если напряжение в вашем гараже в течение дня скачет от 160 до 240 вольт, то необходимо приобрести стабилизатор.

Производительность агрегата – это один из главных параметров. Определяется объёмом выработанного сжатого воздуха в единицу времени. В зависимости от системы краскопульта, требуется разный объём воздуха. К примеру, краскопульты для нанесения краски системы HVLP требуют от 180 до 550 л/мин. Если пренебречь требованиям краскопультов по потребляемому воздуху, то компрессоры для покраски будут работать беспрерывно, а давление на выходе – плавать.

Давление компрессоры для покраски авто данного тип имеют от 8 до 12 атм. Необходимая величина устанавливается регулятором и контролируется манометром.

Так как недостаточную производительность устройства частично можно возместить увеличением объёма ресивера, то лучше купить агрегат с ресивером не менее 50 л. Проанализировав вышеизложенные характеристики и определив бюджет, можно приступать к выбору аппарата.

Как сделать простейший аппарат для подачи сжатого воздуха

Компрессоры для покраски автомобилей сегодня продаются в любом магазине техники, в интернет-магазинах. Для тех, кто решил приобрести готовый агрегат, следует провести детальный обзор моделей различных брендов, выпускающих компрессоры для покраски авто, и подобрать подходящий. Тем, кто считает такую покупку нецелесообразной для разового кузовного ремонта, будет интересно узнать, как сделать компрессор самому.

Приборы контроля за работой аппарата

Самый простой агрегат можно без особого труда смастерить из автомобильной камеры с покрышкой или без неё. Кроме этого, нам понадобятся:

- автомобильный насос с манометром;

- ремкомплект для резины;

- сосок от ненужной камеры;

- шило.

Теперь рассмотрим алгоритм, как сделать компрессор своими руками. Прежде всего, надо проверить камеру на герметичность при помощи насоса. Если она не пропускает воздух, то переходим к созданию конструкции.

- Вырезаем отверстие в камере, куда при помощи сырой резины вклеиваем дополнительный сосок.

- Используя резиновый ремкомплект, присоединяем дополнительный штуцер и соединяем его с краскопультом.

- Уровень давления воздуха определяем опытным путём, делая распыл краски на любую поверхность. Распыление должно происходить ровно, без рывков.

- При помощи манометра определяется та величина избыточного давления, при котором нажатие на кнопку аппарата не даст скачков. Это делается в том случае, если в автомобильном насосе нет спускного механизма.

Сделанные таким образом компрессоры для покраски автомобилей обеспечивают высокое качество окрашивания. Кроме того, бытовые аппараты для нагнетания воздуха подключаются к пневмоинструментам. Компрессоры для покраски авто помогут вам выполнить ремонт транспортного средства быстро и качественно.