Содержание

- Делаем дробилки для щепы своими руками: полезные рекомендации и пошаговое руководство по изготовлению

- Основные требования, предъявляемые к самодельным устройствам

- Выбор типа агрегата

- Самостоятельное производство измельчителя древесины

- Техника безопасности при работе с машинами

- Видео по теме

- Вывод

- Садовый измельчитель какой выбрать: обзор и критерии садовых измельчителей для травы и веток

- Какие измельчители для садового мусора существуют?

- Пятерка лучших электрических измельчителей

- Пятерка лучших бензиновых измельчителей

- Разновидности инструмента

- Основные этапы изготовления

- Выбор двигателя

- Подготовка материала и рамы

- Сборка агрегата своими руками

- Как работает инструмент

- Основные узлы измельчителя

- Виды двигателей

- Типы режущих насадок

- Самодельный электрический измельчитель

- Из чего еще можно изготовить измельчитель

- Нюансы эксплуатации самодельной техники

- Процесс переработки веток с помощью самодельного измельчителя

- Разновидности измельчителей

- Общее руководство по изготовлению

- Подготовка материалов

- Изготовление рамы

- Сборка шредера

- Основные узлы садового измельчителя

- Виды применяемых режущих насадок

- Садовый измельчитель из стиральной машины

- Самодельный измельчитель травы из болгарки

- Траворезка из триммера

- Как сделать садовый измельчитель своими руками, используя мотор и дисковые пилы

- Материалы, которые нам понадобятся

- Устройство садового измельчителя – определим важнейшие детали агрегата

- Пошаговая инструкция и нюансы работ

- Преимущества самодельного варианта

- Дробилка — измельчитель веток, «насадка» для болгарки своими руками

Делаем дробилки для щепы своими руками: полезные рекомендации и пошаговое руководство по изготовлению

Готовая щепа, которую можно купить в магазинах или на деревообрабатывающих предприятиях, не всегда соответствует таким параметрам, как:

- порода;

- состояние древесины;

- форма и размер готовой продукции.

Кроме того, нередко возникает необходимость измельчить в щепу какие-то доски, скопившиеся в сарае или ветки, оставшиеся после обрезки.

В этой статье мы расскажем о том, как сделать и настроить станки различных видов, чтобы с их помощью получить не опилки или стружку, а именно щепу.

Основные требования, предъявляемые к самодельным устройствам

Любой самодельный агрегат должен не только производить щепу подходящей формы и размера, но и быть приспособленным для работы с наиболее часто используемыми материалами.

Поэтому необходимо продумывать не только рабочий узел, который измельчает древесину, но и устройства, обеспечивающие подачу материала.

Кроме того, конструкция агрегата должна обеспечивать максимальную безопасность при его использовании. Это касается не только возможного вылета перерабатываемой древесины или острых вращающихся деталей, но и затягивания одежды под приводные ремни или цепи, а также поражения электрическим током.

Выбор типа агрегата

Выбирая тип станка, необходимо учитывать не только пожелания, касающиеся формы и размера щепы, но и возможность достать те или иные узлы и детали.

К примеру, для получения щепы в форме прямоугольных или квадратных чипсов необходим механизм барабанной рубительной машины с режущими и делительными ножами.

Сделать такую конструкцию самостоятельно почти невозможно, а хороший токарь возьмет за работу десятки тысяч рублей, да и не факт, что с первого раза сделает, как необходимо.

Поэтому можно отказаться от прямоугольной или квадратной формы и использовать подходящий по размеру барабан от мощного деревообрабатывающего станка устаревших моделей.

Мы рекомендуем внимательно прочитать статьи:

- Оборудование для переработки древесных опилок: измельчители, сушилки, станки для прессования;

- Дробилки для щепы.

В них вы найдете информацию о:

- различных типах измельчителей;

- принципах их работы;

- преимуществах и недостатках по сравнению с измельчителями других типов;

- видах щепы, которые они способны производить.

Также вам будут полезны обсуждения на различных форумах, где пользователи делятся опытом изготовления и использования таких агрегатов. Вот список наиболее авторитетных ресурсов этого типа:

- Форумхаус;

- Мастеровой;

- Мастерград.

Самостоятельное производство измельчителя древесины

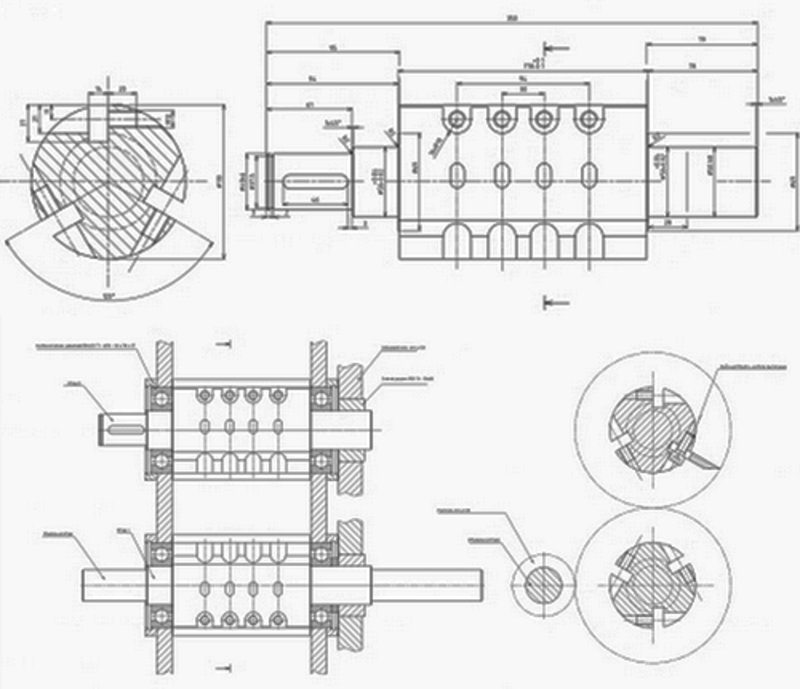

Мы предлагаем самостоятельно сделать аппарат, состоящий из ножевого измельчителя и молотковой дробилки. Чертеж такой щеподробилки представлен ниже на фото.

Данный вид обладает наиболее простой конструкцией и подходит для изготовления игольчатой щепы.

Такую щепу можно использовать для:

- копчения любых продуктов;

- настаивания алкоголя;

- отопления;

- получения биотоплива;

- изготовления компоста и гумуса;

- мульчирования огорода;

- отсыпки дорожек;

- изготовления арболита;

- изготовления различных поделок.

Установка сита с небольшим диаметром отверстий позволит получать щепу минимального размера. Увеличение диаметра отверстий также приведет к увеличению размера щепы.

Если необходима еще более крупная фракция, то можно отключить молотковый измельчитель. По сравнению с ним барабанная дробилка очень сложна в изготовлении, а дисковый измельчитель обладает малой производительностью и небольшим ресурсом.

Материалы

Выбор деталей необходимо начинать с электромотора, потому что чем мощней будет двигатель, тем более толстые ветки и обрезки аппарат сможет переработать в щепу.

При этом увеличение мощности мотора всегда приводит к необходимости увеличивать прочность рамы и размер диска с ножами.

Оптимальным для самодельного станка будет электромотор мощностью 3 кВт. Такой станок сможет превращать в щепу ветки и обрезки толщиной 2–5 см, если же обрезки подавать по одному, позволяя мотору полностью раскрутить диск, то их размер может быть увеличен в 1,5 раза.

Также потребуются:

- изготовленный на заказ стальной вал диаметром 30–40 мм с посадочными местами под все детали;

- стальной диск толщиной 2–3 см с центрованным отверстием и прорезями под ножи (нужно делать на заказ у токаря или фрезеровщика);

- ножи из инструментальной стали (можно снять со списанного деревообрабатывающего станка) или автомобильной рессоры;

- шкивы для вала и мотора с передаточным числом 1:2 или 1:3;

- стальной уголок с размером полки 50 мм;

- подшипники подходящего размера;

- листовой металл толщиной 1 мм;

- миниатюрные петли для крепления откидной части кожуха;

- сита с разным размером отверстий из листового металла толщиной 0,7–0,9 мм или такой же листовой металл, в котором нужно будет просверливать отверстия;

- шкивы и ремни;

- система натяжения ремней (можно снять с автомобиля, мощной электротехники или сделать самостоятельно);

- пускатель и конденсаторы для двигателя;

- выключатель;

- электрический кабель и вилка.

Инструменты

Для самостоятельного изготовления щепореза потребуются:

Для самостоятельного изготовления щепореза потребуются:

- токарное и фрезерное оборудование по металлу;

- болгарка;

- сварочный инвертор;

- набор гаечных ключей и отверток;

- дрель;

- набор сверл и метчиков;

- рулетка;

- кернер;

- молоток.

Пошаговое руководство с фото

Изготовление необходимо начинать с выбора диска, диаметр которого должен быть больше максимального размера измельчаемой древесины в 4–5 раз. То есть для измельчения веток толщиной в 5–8 см его диаметр должен составлять 30–40 см. Оптимальная толщина — 2–4 см.

Диаметр посадочного отверстия должен быть таким, чтобы диск с заметным усилием налезал на предназначенный для него участок вала.

Поэтому приходится либо вал и диск делать на заказ, либо подгонять одну из деталей под другую. В любом случае, изготовление обеих деталей лучше доверить опытному токарю и фрезеровщику.

В диске делают 3 прорези длиной 2/3 радиуса, расположенные под углом 120 градусов друг относительно друга. Ширина прорезей — 2 см.

В ножах и диске делают согласованные отверстия (по 2 на каждый нож). Причем в ножах диаметр отверстий должен составлять 11 мм, а в диске 9 мм.

В диске нарезают резьбу М10х1, а в ножах зенкуют посадочные отверстия для болтов с конусной потайной шляпкой под шестигранник или крестовую отвертку.

Ножи устанавливают на диск, после чего диск надевают на вал и проваривают с обеих сторон.

Вал с диском ставят на подшипники и проверяют балансировку, при необходимости болгаркой укорачивают один из ножей, обрезая его со стороны вала.

После окончания балансировки изготавливают диски молоткового измельчителя, их наружный диаметр 12–15 см, а толщина 5–10 мм. Они также должны надеваться на вал с заметным усилием.

На расстоянии 2–2,5 см от наружного края диска просверливают 3 отверстия, расположенные под углом 120 градусов. Диаметр отверстий равен диаметру пальцев, на которых будут установлены молотки.

Изготавливают пальцы и молотки, причем длина молотков должна быть такой, чтобы в рабочем состоянии их дальний конец соответствовал краю диска с ножами.

Для изготовления молотков подойдет листовая сталь толщиной 5 мм, а пальцы можно сделать из стального прутка подходящего диаметра.

Вырезают 3 отбойные пластины, ширина которых равна расстоянию между молотковыми дисками с учетом температурного зазора в 2 мм, а длина равна расстоянию от вала до края ножевого диска. Толщина пластин — 5 мм.

Нарезают проставки на пальцы, причем ширина проставок должна быть равна расстоянию между пальцами (оптимально 2–2,5 см), а внутренний диаметр — на 1 мм больше диаметра пальца.

Когда все детали молотковой системы готовы, то приступают к ее сборке.

Когда все детали молотковой системы готовы, то приступают к ее сборке.

Для этого вставляют пальцы в наружный диск, чтобы они выступали на 2 мм и обваривают их снаружи.

К внутренней стороне этого же диска приваривают отбойные пластины, расположенные под углом 120 градусов и сдвинутые относительно пальцев на 60 градусов.

Диск с пальцами и пластинами устанавливают на вал и проваривают с внутренней стороны. На пальцы надевают молотки и проставки. Далее на эту конструкцию надевают второй диск и проваривают стыки с отбойными дисками и валом. Затем проваривают стык диска и пальцев.

Под размер вала и диска изготавливают раму, предусмотрев на ней место для электромотора и устройство для натяжения ремней. Из металла толщиной 1 мм вырезают детали корпуса и откидного кожуха, а также подающего раструба, затем сваривают их между собой.

Для крепления сита просверливают 2 отверстия под болты диаметром 6 мм и на каждое сито приваривают соответствующие им гайки.

Такая конструкция позволяет быстро менять сита, устанавливая наиболее подходящие по диаметру отверстий и фиксируя их с помощью закручивания болтов (желательно использовать болты с головкой под отвертку).

На вал надевают шкив и фиксируют с помощью сварки или болта. После этого приступают к сборке станка. Для этого к раме с помощью болтов и гаек с контргайками или гроверными шайбами крепят контрнож на уровне нижней стороны приемного отверстия.

Приваривают или крепят болтами нижнюю часть кожуха к раме. Верхнюю часть кожуха крепят к нижней с помощью петель, устанавливаемых на болты и гайки с гроверами или контргайками.

При откинутой верхней части кожуха устанавливают на место собранный вал и крепят подшипники бугелями, прикручивая их к раме болтами диаметром 8–10 мм. При этом обязательно использовать гроверные шайбы, ведь в районе подшипников очень сильная вибрация, которая приведет к быстрому откручиванию незафиксированных гаек.

Закрывают верхнюю часть кожуха и наматывают на шкив веревку длиной 1,5–2 метра, затем с помощью этой веревки, потянув ее быстро и изо всех сил, раскручивают вал, чтобы убедиться в отсутствии вибрации.

Если при вращении вала аппарат начинает качать или трясти, значит, вы неправильно что-то сделали, поэтому нужно или определить и устранить причину, или разобрать и собрать все заново.

Поэтому очень важно с первого раза делать все строго по чертежам, ведь разбирать конструкцию, собранную с помощью сварки, очень сложно, если же делать молотковый механизм разборным, то потребуется усложнение конструкции данной дробилки.

Ведь придется использовать толстые диски и прорезать в наружном пазы для отбойных пластин, затем фиксировать пальцы с помощью гаек и гроверных шайб. Все это также приведет к увеличению длины вала и общей ширины, а значит и массы конструкции.

Если вибраций нет, то устанавливают электромотор со шкивом и натягивают ремни. Если есть возможность, то ременный привод закрывают съемным кожухом из металла, который предотвратит затягивание в привод одежды.

Этот кожух не является обязательным элементом, но сильно повышает безопасность работы со станком для производства щепы.

Далее подключают пускатель с конденсаторами и электрический кабель с вилкой и, наконец, проводят пробный пуск.

Если станок работает ровно, без вибраций и стуков, то в раструб засовывают ветки толщиной 1–3 см.

Если станок без проблем переработал их в щепу, то проверяют работу на более толстых ветках и палках. При этом очень важно предварительно убедиться, что в них нет гвоздей.

Стоит ли делать щеподробилки других типов?

Если по каким-то причинам вы решили делать барабанный измельчитель, то учитывайте следующее – максимальная толщина эффективно перерабатываемой древесины равна 1/5 диаметра барабана, а мощность двигателя составляет 3 кВт на 1 см толщины ветки или доски.

То есть для измельчения веток толщиной 7–8 см потребуется барабан диаметром почти 40 см и мотор мощностью 20–25 кВт.

При таком размере барабана его вес составит десятки килограмм, поэтому для создания рамы придется использовать не уголок, а двутавровые балки толщиной 8–12 мм.

Кроме того, оптимальная частота вращения барабана составляет 400–600 об/мин, поэтому придется использовать мощный цепной редуктор, ведь ременный привод не может создать нужного крутящего момента. Все это сильно затрудняет изготовление станка в домашних условиях, особенно если нет серьезного опыта слесарных и сварочных работ.

Для создания шредера, который превращает древесину в соответствующую требованиям ГОСТ щепу, необходимы зубчатый вал и мощная цепная передача.

Можно заказать изготовление зубчатого вала опытному токарю или фрезеровщику, но из-за необходимости использовать твердые сорта стали его стоимость составит несколько десятков тысяч рублей.

Также для эффективной работы шредера необходим контрнож, полностью повторяющий контуры вала, поэтому его также придется делать на заказ, что еще больше увеличит затраты.

Двухвальные шредеры проще в изготовлении, но щепа из них получается более грубой. Самые простые станки, валы которых сварены из уголка или швеллера, производят щепу, размер которой нередко превышает 5 см по любой стороне. То есть такой продукт является не щепой, а крупно нарубленной древесиной.

Самодельные станки из дисковых пил обладают очень маленькой производительностью и быстро забиваются пылью.

Кроме того, они очень требовательны к размеру измельчаемой древесины и углу подачи. Еще один минус станков этого типа в том, что основная масса измельченной древесины по размерам и форме будет опилками, а доля щепы не превысит 15–20%.

Техника безопасности при работе с машинами

Рубительная машина – это опасный механизм, поэтому при работе с ним необходимо быть предельно внимательным.

Перед каждым пуском необходимо проверять состояние электрической части рубительной машины.

Не реже раза в неделю нужно проверять затяжку всех болтов и гаек, включая крепления ножей и бугелей подшипников.

Нельзя работать в распахнутой одежде с расстегнутыми рукавами, ведь ее может затянуть в измельчитель вместе с древесиной. Кроме того, нельзя подходить к работающему агрегату с обратной стороны, особенно, если ременный привод не закрыт кожухом.

Из-за высокого уровня шума работа без наушников может повредить слух.

Видео по теме

На видео представлен обзор одного из самодельных станков-измельчителей древесины или, как его еще называют, щеподробилки:

Вывод

Основное преимущество самодельного станка для изготовления щепы в том, что он обойдется гораздо дешевле покупного. Однако для его изготовления необходимы не только материалы и инструменты, но и опыт проведения сварочных и слесарных работ.

Прочитав статью, вы узнали, какие материалы и инструменты необходимы для изготовления самодельного измельчителя древесины в щепу, а также ознакомились с пошаговой инструкцией, которая поможет вам в этой работе.

Садовый измельчитель какой выбрать: обзор и критерии садовых измельчителей для травы и веток

Любой хозяин садового участка или частного дома обязательно в той или иной мере сталкивался с проблемой утилизации растительных отходов. Особенно этот вопрос обостряется с началом весенних работ и по завершении сезона, осенью. Приходится придумывать всевозможные способы избавления от накопившихся срезанных веток, сухой травы и листьев, от отмерших кустарников и оставшейся ботвы и т.п.

Садовый измельчитель какой выбрать

Помочь решить этот комплекс проблем, да еще и получить от этого ощутимую выгоду, поможет специальный тип садовой техники, а именно – садовый измельчитель. Еще не столь давно о таком полезном агрегате мало кто и слышал, а сегодня он становится, зачастую, незаменимым помощником садовода-огородника. Правда, техника подобного типа для большинства еще в новинку, и многие даже не представляют, какие у нее имеются возможности и с какой стороны подойти при ее выборе. Поможем нашим читателям – статья про садовый измельчитель какой выбрать, на что обратить особое внимание, каких основным правил придерживаться при эксплуатации.

Узнайте, как сделать компостную яму своими руками с пояснениями по созданию, из нашей новой статьи.

Для чего нужен садовый измельчитель

В любом хозяйстве, имеющем сад или огород, неминуемо скапливается немалое количество различных растительных отходов. Начиная с ранней весны, с уборки территории, обрезки деревьев, кустарников или виноградной лозы, двор или полезная площадь участка начинает захламляться кучами, избавиться от которых порой становится весьма непростой задачей. Летом к этому добавятся прополки в период массового роста сорняка, стрижка кустов, удаление паразитных побегов, сбор опавших с деревьев плодов и т.п. Осенью – ничуть не легче, так как опять встаёт на повестку дня уход за деревьями и кустами, уборка ботвы с овощных грядок и опавших листьев и многое другое.

Такие залежи и внешний вид участка портят, и мешают работе на нем

Как правило, подобные кучи отходов растительности крайне некомпактны, занимают много места, очень трудно поддаются погрузке и перевозке, и своим видом портят уютный участка. Что же с ними делать?

Крупные ветки еще можно напилить на дрова. В какой-то мере часть проблемы решает наличие компостной ямы, но закладывать в нее крупные фрагменты – крайне невыгодно, так как яма быстро переполнится, а плотные ветки будут очень долго разлагаться.

Вывозить такие горы мусора достаточно накладно, так как и аренда транспорта, и погрузка отходов, и вывоз — все это стоит немалых денег.

Казалось бы, простейший выход – сжигать. Но и здесь не все так однозначно:

- Во-первых, это не вполне простое мероприятие с точки зрения соблюдения пожаробезопасности.

- Во-вторых, во многих регионах, особенно в городской черте, законодательно вводятся категоричные запреты на сжигание растительных отходов, и можно нарваться на крупные неприятности.

- И в третьих – это совершенно бессмысленное, неоправданное мероприятие. Любое растение питается «жизненными соками» из земли, забирая из нее необходимые для роста и развития вещества. Получается, что сжигание растительных отходов – это целенаправленное уничтожение ценнейшего биологического продукта, а в конечном итоге – немереное истощение плодородной почвы на участке. Не лучше ли, вместо покупки каких-то удобрений на стороне, использовать имеющиеся резервы?

Весь этот «багаж» проблем решается приобретением одной садовой установки – измельчителя (часто встречаются иноязычные синонимы – садовый шредер или чиппер). Этот агрегат способен быстро перемолоть габаритные растительные отходы в мелкую массу, с утилизацией которой особых проблем уже не возникнет.

Разобраться с тем, куда деть измельченные отходы – значительно проще

- Такие измельченные отходы уже не будут загромождать компостные ямы, а процесс их биологического распада пройдет значительно быстрее.

- Измельчённая древесина становится великолепным мульчирующим материалом и хорошим удобрением.

- Даже просто вывезти со своей территории отходы в измельченном виде – намного проще. Их можно утрамбовывать в мешки и загружать в багажник собственного автомобиля.

- Древесная щепа может даже использоваться в виде топлива — в частности, ее перерабатывают в пеллеты.

Удобный вид печного топлива – пеллеты

Это гранулированное топливо производят из растительных отходов различного типа. При определенных условиях можно изготовить оборудование и освоить домашнее производство пеллет своими руками – об этом в специальной публикации нашего портала.

Таким образом, достоинств у такого агрегата – великое множество, и его все чаще можно увидеть в «арсенале» рачительных хозяев.

Как устроен садовый измельчитель

Принципиальная схема устройства садового шредера

Несмотря на большое разнообразие моделей садовых измельчителей, различающихся габаритами и эксплуатационными возможностями, все они собраны примерно по одной принципиальной схеме, в чем-то напоминающей устройство кухонного комбайна.

Разнообразие моделей – большое, но принципиальная схема устройства – примерно одинаковая

- Это – прочный корпус из металла, полимера или их сочетания. Корпус может быть установлен на раме, которая очень часто оснащается колесным ходом – для удобства транспортировки агрегата по территории участка.

- Функционирование измельчителя обеспечивается работой силового привода – это может быть электромотор или двигатель внутреннего сгорания.

- Привод через силовую передачу связан с режущим (измельчающим) механизмом того или иного типа.

- В верхней части измельчителя всегда располагается загрузочный бункер, обычно имеющий воронкообразное расширение для удобства подачи растительных отходов на измельчение.

- Перемолотая масса может поступать в приемный бункер, в мягкую тару (мешок), или же выбрасываться на грунт. Некоторые мощные модели оснащены разбрасывателями с возможностью регулировки высоты и направления распределения измельченных отходов.

Силовая установка

Садовые измельчители могут оснащаться либо электрическим приводом, либо двигателем внутреннего сгорания. Каждый из вариантов имеет собственные «плюсы и минусы».

- Электрический привод в большей мере присущ небольшим бытовым агрегатам малой и средней мощности, до 2.6 кВт. Такие измельчители вполне способны справиться с умеренными объемами отходов обычного садового участка.

Небольшой садовый измельчитель с электроприводом

Они обычно не отличаются большими габаритами и массой, поэтому легко перемещаются к месту проведения работы. Их техническое обслуживание сводится к минимуму, подготовка в работе, запуск и управление не требует никаких особых умений.

Вместе с тем, неудобством может являться их «привязанность» к электрической сети. Например, на загородном участке большой площади потребуется длинный кабель, что не всегда удобно, а иногда и попросту невозможно, из-за банального отсутствия точки подключения. Появляются определенные ограничения в работе и по погодному критерию – просто из соображений электробезопасности.

- Агрегаты с бензиновым приводом привлекают своей автономностью – их можно использовать в любых «полевых» условиях.

Садовый измельчитель с бензиновым двигателем.

Как правило, на них устанавливается двухтактный бензиновый двигатель. Такие измельчители уже могут выполнять более объемные работы, перерабатывать достаточно крупные растительные отходы, вплоть до стволов небольших деревьев.

Цены и модельная линейка измельчителей садового мусора ELITECH

Измельчители садового мусора ELITECH

Эксплуатация бензинового двигателя уже потребует от хозяев определенных навыков обращения с ним. Так, для заправки нужно готовить топливную смесь, придется регулярно контролировать состояние свечей, бензинового и воздушного фильтров, проводить профилактические работы. Впрочем, на технике подобного класса не ставится слишком сложных ДВС, и всему этому можно быстро научиться.

- Дизельные двигатели обычно ставятся на технику профессионального предназначения. Такие приводы способны работать длительное время без пауз, хорошо держат малые обороты, не требуют сложной системы зажигания.

Мощный садовый измельчитель с дизельным двигателем

Но в бытовых условиях подобные измельчители применения практически не находят, просто по причине их дороговизны, больших размеров и сложности с самостоятельной транспортировкой по территории участка.

Впрочем, тип привода далеко не всегда является определяющих фактором в вопросе «профессиональности» измельчителя. Так, можно приобрести компактную бытовую модель с бензиновым двухтактным двигателем, и вместе с тем существуют и стационарные или передвижные установки профи-класса, оснащенные мощным трёхфазным электромотором.

Мощный измельчитель с трехфазным электроприводом

Измельчительный механизм садового шредера

Крутящий момент от силового привода передается на рабочий инструмент – режущий или измельчительный механизм шредера. А он, в свою очередь, может быть устроен по-разному. Так, разделяют три основных типа:

- Ножевой механизм обычно представляет собой диск с радиально расположенными ножами, изготовленными из инструментальной стали. Быстрое вращение диска с лезвиями обеспечивает резку подаваемых растительных отходов на мелкие фрагменты.

Схема работы измельчителя с ножевым механизмом

Достоинства такой схемы – ее простота, невысокая цена, легкость в обслуживании. Хорошо отточенные ножи способны переработать листву, траву, стебли кустов и однолетних растений, толщиной обычно до 20÷25 мм. Механизм такого типа отлично справляется со свежесрезанными побегами и ветками, а вот при переработке твёрдых, пересохших растительных отходов лезвия могут затупляться (проблему может доставить даже крупная плодовая косточка, например, от сливы или персика). В некоторых измельчителя применяются ножи особой конфигурации, имеющие несколько лезвий, расположенных под углом. Верхний нож режет подаваемые ветки на более мелкие фрагменты, а нижний уже обеспечивает окончательное измельчение.

Режущий механизм с двумя парами ножей разной конфигурации.

Для механизма ножевого типа требуется принудительная подача материала на переработку – «затягивать» ветви в себя он не станет. Для этого используются специальные толкатели.

В обслуживании такие измельчители – самые простые, то есть снятие ножа для заточки или замены на новый – обычно совершенно несложная процедура. Большинство аппаратов бытового класса имеет именно такой механизм.

- Для переработки твёрдых, высохших ветвей стволов лучше использовать измельчитель, который оснащен фрезерным механизмом. На рабочем валу находится фреза – шестерня из высокопрочного сплава, с определённой конфигурацией зубьев и соответствующей их заточкой. Большие обороты такой фрезе не нужны, значит, предусматривается редукторная понижающая передача.

Шестерня-фреза способна справиться с твердыми древесными отходами

Зубья вращающейся фрезы способны «разгрызть» трезвую древесину сухих веток и стволов, превращая их в мелкую щепу. Но вот со свежесрезанными ветвями и побегами такой механизм справляется не всегда – волокнистая структура «жуется», но в полной мере может не измельчаться.

Фреза необязательно стоит в единственном числе – на одном валу их может быть и несколько, с определенным угловым «разбегом» положения зубьев. А на мощных установках профессионального класса нередко стоит и двухроторный измельчающий механизм, где два ряда фрез вращаются во встречном направлении, обеспечивая дробление даже самых твердых древесных отходов.

Двухроторный измельчитель перемалывает даже самые твердые отходы

Удобство фрезерного механизма измельчения еще и в том, что ему достаточно захватить длинную ветку или ствол – в дальнейшем шестерня проста затаскивает ее внутрь, одновременно дробя на мелкие фрагменты.

- Достоинства обоих перечисленных выше механизмов резки совмещает измельчитель универсального типа. По сути – это тоже фреза, но турбинного типа — вместо зубьев она оснащена расположенными под углом к продольной оси твердосплавными лопатками-ножами.

Режущий механизм универсального типа

Такое строение режущего механизма позволяет одинаково успешно проводить измельчение и свежесрезанных, и старых, высохших отходов. Правда, садовые шредеры подобного типа стоят уже значительно дороже.

- Некоторые модели средней и большой мощности оснащены шнековым, винтовым измельчительным механизмом.

Схема работы измельчителя с винтовым режущим механизмом.

Вращающийся винт с остро отточенными спиральными витками отлично справляется с любыми типами растительных отходов – все зависит только от мощности самой установки.

Критерии выбора садового измельчителя

Мощность агрегата и возможности по переработке отходов

Эти два понятия, вынесенные в подзаголовок, имеют прямую связь. От мощности силового привода в первую очередь будут зависеть функциональные возможности измельчителя в целом.

Цены на измельчители садового мусора Bosch

Измельчители садового мусора Bosch

Четкой градации всего разнообразия подобной техники нет, но есть условное разделение на три группы – модели бытового класса, среднего, полупрофессионального уровня и, наконец, техника профессионального предназначения.

Чтобы легче было воспринять критерии такого подразделения, лучше представить их в виде таблицы:

| Категория измельчителей | Мощность и тип привода | Предельный диаметр измельчаемых ветвей | «Весовая категория» | Области применения и характерные особенности |

|---|---|---|---|---|

| Бытовые | до 1,5 кВт, электропривод | до 25 мм | До 20 кг | Небольшие дачные или придомовые участки, преимущественно с молодыми деревьями. Непродолжительный цикл беспрерывной работы. Как правило – ножевой механизм. |

| Среднего класса, полупрофессиональные |

до 3 кВт, электропривод или двухтактный ДВС | до 40 мм | до 40-50 кг | Среднестатистические домовладения или дачные участки с фруктовым садом, кустарниками, старыми деревьями, требующими регулярной подрезки. Справляются с любыми типами «зеленых» и высохших отходов в установленном размерном диапазоне. Способны к достаточно длительной безостановочной работе |

| Профессиональные | от 5 и до 9 кВт, бензиновый или дизельный привод, трёхфазный электродвигатель | 60-80 мм | до 100 кг и выше | Утилизация отходов в лесопарковых хозяйствах, на промышленных предприятиях, крупных фермерских хозяйствах, в коммунальных службах и т.п. Рассчитаны на длительные циклы работы в течение рабочих смен. |

Естественно, что с ростом мощности и производительности садового измельчителя возрастает и его цена. Поэтому перед приобретением техники необходимо тщательно взвесить планируемый объем предстоящих работ, особенности перерабатываемых отходов, частоту использования измельчителя и другие параметры. Будет обидно, если приобретённый шредер или не справится в возложенной на него нагрузкой, или же его мощности, за которые заплачены немалые деньги, останутся просто невостребованными.

Кроме того, чем мощнее и продуктивнее измельчитель, тем он габаритнее и тяжелее. С этой точки зрения также нужна адекватная оценка – насколько станет возможным его перемещение по участку, тем более – по грунту.

Дополнительные критерии выбора измельчителя

Существует еще целый ряд важных нюансов, которые требуют внимания при выборе походящей модели:

- Удобство приемного бункера. Он может быть размещен вертикально или под определенным углом. В некоторых моделях предусматривается возможность изменения положения приемной воронки. Для ножевого измельчителя в комплект должен входить толкатель: проталкивать ветви или листву руками – чрезвычайно опасно.

Приемный бункер измельчителя с толкателем. Хорошо видны направляющие ребра

На многих моделях приемное отверстие может иметь выраженную щелевидную или крестообразную форму, или же быть оснащенным направляющими ребрами – эти «хитрости существенно облегчают подачу на переработку разлапистых веток.

Садовый измельчитель с возможностью дифференцированной подачи различных типов растительных отходов

Модели среднего и профессионального класса, кроме того, могут иметь два приемных бункера – каждый для своего типа отходов. Например, подаваемые мягкие отходы попадают на ножевое измельчение, а твердые ветки – на дробление фрезой.

Полезно будет узнать, как сделать древесные брикеты для отопления из шелухи, в нашей новой статье на нашем портале.

- Сборка переработанной массы может проводиться в жесткий бункер, обычно входящий в комплект шредера. В этом случае, конечно, удобнее, когда бункер изготовлен из прочной полупрозрачной пластмассы – легче контролировать уровень его заполнения.

Измельчители с обычным и полупрозрачным бункерами для переработанной массы

В других моделях в качестве приемной емкости могут использоваться съемные мешки, надеваемые на выходную горловину. Кстати, на форумах можно встретить критические замечания пользователей – мешки иногда прорываются вылетающими на большой скорости острыми фрагментами дробленой древесины.

Может и вовсе не быть никакого сборника – выходная горловина расположена на определенной высоте. Позволяющей подставить, например, корзину. Часто практикуется выброс дробленых отходов прямо на грунт участка. В этом случае особое удобство будут представлять модели, у которых предусмотрена возможность регулировки направления и высоты выброса.

- Некоторые модели измельчителей имеют встроенный механизм автоподачи отходов на режущее устройство. Достаточно просто опустить ветки в приемную воронку, а дальше механизм все выполнит сам. Безусловное удобство.

- Современные садовые шредеры часто имеют возможность регулировки скорости вращения режущих механизмов – можно подстроить под конкретный вид перерабатываемого материала. Мало того, «продвинутые» модели имеют еще и ряд заложенных программ переработки (например, сырая древесина, трава, сухие ветки, косточковые плоды и т.п.).

- Отлично, если предусмотрена функция реверса. Это часто помогает избежать заклинивания измельчителя, если, к примеру, была подана слишком толстая прочная ветка. Приключив режущий механизм на реверс, будет проще ее достать.

- Для безопасности работы электрические модели должны иметь функцию защиты от случайного запуска, а также предохранение от самостоятельного запуска после аварийного отключения электропитания. Обязательно должна быть предусмотрена блокировка питания двигателя при открытом верхнем кожухе шредера.

- Важно оценить уровень издаваемых измельчителем шума и вибрации – многие современные модели имеют специальные системы снижения шумности. Это, безусловно, относится в большей степени к аппаратам с бензиновым двигателем.

- Очень хорошо, если в комплект входит запасная режущая оснастка, или же магазин может предложить приобрети ее отдельно. Это снимает целый ряд проблем при неизбежном, так или иначе, затуплении ножей. Кстати, можно обратить внимание и на то, что некоторые производители комплектуют свои изделия двухсторонними ножами. По мере утраты остроты лезвий их можно просто перевернуть обратной стороной – общая продолжительность работы до похода к мастеру-заточнику или до покупки новой оснастки увеличивается вдвое.

На особенностях выбора моделей с бензиновыми двигателями останавливаться здесь не будем. Тонкостям выбора садовой техники с ДВС – двухтактным и четырёхтактным схемам, системам запуска, смазки, порядку приготовления топливной смеси и т.п, уделено достаточно внимания в другой статье этого сайта.

Мотокосы – надежные помощники на загородном участке

О том, как правильно выбрать бензиновый триммер – мотокосу – читайте в специальной публикации нашего портала.

Краткий обзор моделей садовых измельчителей

Разнообразие моделей садовых измельчителей – весьма высоко, и это порой даже мешает правильно определиться с оптимальной моделью. Технику такого класса никак не назовешь слишком дешевой, поэтому деньги должны отдаваться только за качественную продукцию.

Дело в том, что на рынке появилось великое множество различной техники совершенно неведомых производителей, маскирующихся под звучными европейскими или русскими названиями. Подавляющее большинство таких образцов – это полуподпольные китайские производства в отрицательном смысле этого слова (немало в продаже и действительно качественной техники из Китая). Особенность измельчителей в том, что эффективность их работы зависит не только от привода, но и от качества режущей оснастки. А вот в этом вопросе очень часто проявляется недобросовестность производителя – ножи или фрезы изготавливаются из внешне красивой и блестящей стали, на первых порах они острые, но буквально через несколько подходом тупятся, и качественному оттачиванию просто не подлежат.

А если к этому прибавить то, что режущая оснастка не отличается взаимозаменяемостью, то недалеко до ситуации, когда недавно приобретенный совсем недавно аппарат будет простаивать без дела просто из-за своей «профнепригодности».

Итак, если приобретается садовый измельчитель, то выбор сот сделать в пользу проверенных моделей известных компаний. К таким можно отнести «Viking», «AL-KO», «Black&Decker», «Gardena», «Bosch». Очень хороших отзывов заслужила садовая техника российско-китайского производства «Elitech» и «Зубр». Традиционно высоким спросом пользуются агрегаты компаний «Craftsman», «Makita», «MTD», «Oleo-Mac».

В таблице ниже приведено несколько моделей, которые по результатам проведенных опросов и анализов продаж возглавляют топ-список популярных садовых измельчителей:

| Название модели, иллюстрация | Краткое описание модели | Примерный уровень цен, рублей |

|---|---|---|

| «BOSCH AXT 25 TC» | Одна из самых популярных моделей среди вообще всех садовых измельчителей. Электродвигатель мощностью 2,5 кВт. Универсальный режущий механизм «Turbine-Cut» позволяет перерабатывать любой растительный материал. Производительность – до 230 кг/час. Толщина стволов – до 45 мм. Оснащён сборником переработанных отходов, емкостью 53 л. Удобные колесный ход и ручка для транспортировки по участку. Масса измельчителя – 30,5 кг. |

32900 |

| «VIKING GE 250 S» | Один из главных авторитетов в сфере производства садовой техники – «VIKING». Представленная модель характеризуется мощным электрическим двигателем – 2,5 кВт. Толщина обрабатываемых веток – до 35 мм. Ножевая система «Multi-Cut 150» с двухуровневым Z-образным расположением лезвий. Надежная система аварийных блокировок. Удобный колесный ход, устойчивое рабочее положение. Высота в собранном виде – 1440 мм. Масса – 25 кг |

18000 |

| «OLEO-MAC SH210E» | Садовый измельчитель с мощным электрическим двигателем – 2,1 кВт. Низкий уровень шума при работе. Каркас и корпус – металлические, обеспечивающие высокую прочность. Удобные широкие колеса для перемещения по участку. Широкая загрузочная воронка приемного бункера. Две пары ножей – прямых и боковых. Толщина перерабатываемых ветвей – до 40 мм. Сборный бункер не предусмотрен. Масса – 35 кг. |

37000 |

| «AL-KO EASY CRUSH МH 2800» | Доступная цена и отменные эксплуатационные характеристики – причины, по которым этом измельчитель находится на вершине рейтинга. Электропривод мощностью 2,8 кВт. Встроенный бункер для сбора переработанных отходов емкостью 50 л. Максимальный диаметр веток – 42 мм. Режущий узел – ножевой, дополнительно оснащен роликовым механизмом втягивания материала. Масса измельчителя – 25 кг. |

15600 |

| «WOLF-GARTEN SDL 2500» | Надежный, компактный и недорогой агрегат, способный справиться с большими объёмами переработки отходов. Электропривод – 2,5 кВт. Система резки – несколько ножей, объединенных в вальцы (фрезу) для качественного дробления древесины. Для работы не требуется больших оборотов режущего механизма, поэтому измельчитель отличается невысоким уровнем шума. Максимальный диаметр веток – 40 мм. Масса аппарата – 24,5 кг. |

13000 ÷ 14000 |

| «VIKING GB 370» | Бензиновый садовый измельчитель, оснащенный четырехтактным двигателем мощностью 3,3 кВт. Способен перерабатывать ветки толщиной до 45 мм. Система резки — «Multi-Cut 370», с прямыми и реверсивными ножами и режущим турбодиском. Удобная горловина для подачи материала (может быть в двух исполнениях – вертикальной и под наклоном). Механизм автоматической подачи материала на резку. Высота – 1400 мм. Масса – 43 кг. |

72000 |

| «MTD ROVER 464 Q» | Бензиновый садовый измельчитель повышенной функциональности. Мощный двигатель – 5,5 кВт. Комбинированная измельчительная система – вращающиеся режущие ножи плюс 12 молотильных фрез. Обеспечивается переработка стволов до 75 мм в диаметре. Система автопротягивания материала. Две загрузочных горловины – для толстых веток и для тонких и мелкого растительного мусора. Возможность опуска загрузочного лотка на уровень земли для непосредственной подачи мусора граблями. Надежная рама с удобным колесным ходом. Масса – 75 кг. |

от 70000 |

Цены на популярные измельчители садового мусора

Автор публикации выражает надежду, что приведенная информация поможет заинтересованному читателю сделать действительно правильный выбор оптимальной модели садового измельчителя.

Для очистки дачного участка от лишних веток, обрезков кустарников, опавшей листвы и ботвы сельскохозяйственных растений можно воспользоваться специальным устройством под названием измельчитель. Такое изделие позволяет быстро избавиться от всего лишнего без вреда для окружающей среды.

Какие измельчители для садового мусора существуют?

Все измельчители можно разделить на два класса – электрические и бензиновые, также их классифицируют по типу используемых ножей:

- Дисковая система лучше всего подойдет для работы с травой или листьями, тоненькие веточки она тоже переработает. Толстые ветви загружать не следует, так как это может привести к поломке ножей;

- Фрезерные ножи оборудованы шестерней – они быстро перемелют ветви диаметром до 7 см, однако мягкий мусор будет наматываться на ножи или же его попросту зажует.

При формировании данного рейтинга лучших измельчителей, представленных на российском рынке, мы учитывали целый ряд особенностей: соотношение цены и качества, продолжительность срока службы; эксплуатационные качества оборудования; частота поломок и так далее.

Измельчители появились в России не слишком давно, поэтому информации о них мало, ее недостаточно для полноценного выбора. Мы надеемся, что наш рейтинг топ-10 поможет вам приобрести наиболее подходящее оборудование, которое будет служить верой и правдой в течение многих лет. Рейтинг условно поделен на две части – в первой мы рассматривали электрические модели, во второй – бензиновые, так как они слишком сильно отличаются друг от друга, чтобы находиться в одном топе.

Пятерка лучших электрических измельчителей

5. AL-KO Easy Crush MH 2800

Это оборудование оснащено надежным режущим механизмом, который позволяет перемалывать ветви диаметром до 4 см. Также в конструкции предусмотрена воронка большого диаметра, благодаря которой загружать садовый мусор будет весьма удобно. Рама довольно широкая, агрегат оснащен колесами большого диаметра, за счет чего он будет устойчиво стоять на поверхности земли во время работы. Вместительность мусоросборника составляет 48 литров – для участка небольших размеров этого вполне достаточно.

Измельчитель оборудован ножевым измельчающим механизмом, с его помощью удается переработать не только высохший мусор, но и свежесрезанную траву или ветви. Мощность двигателя составляет 2,8 кВт, его защищает от перегрузок специальный предохранитель на 16 А. В мусоросборник можно поместить больших размеров мусорный пакет, что облегчает его последующую транспортировку. Чтобы все работы были абсолютно безопасными, у контейнера предусмотрен замыкающий контакт. Корпус сделан из жесткого пластика – ему не страшны прямые солнечные лучи, влага, высокие и низкие температуры.

Преимущества:

- Высокая мощность;

- Колеса большого диаметра обеспечивают хорошую устойчивость на неровной поверхности;

- Высококачественный пластик, из которого выполнен корпус;

- Работает очень тихо;

- Надежная и абсолютно безопасная работа.

Недостатки:

- Качество ножа, идущего в комплекте, оставляет желать лучшего, но при необходимости его можно заменить;

- Питающий кабель достаточно короткий – приходится пользоваться переносками.

4. Wolf-Garden SDE 2800 EVO

Это достаточно хороший садовый измельчитель, который прекрасно подойдет для дачных участков большой площади, засаженных плодовыми деревьями и ягодными кустарниками. Он прекрасно справляется с большими объемами свежесрезанных листьев, веток и сучьев, максимальный диаметр загружаемого материала составляет 40 мм. Агрегат будет хорошим помощником в деле изготовления компоста. Воронка имеет значительный диаметр, что позволяет с легкостью загружать в изделие большие объемы травы и веток.

Контейнер устанавливается сразу под измельчитель, благодаря чему устройство отличается вполне приемлемыми габаритами. Это облегчает хранение аппарата. Мусоросборник имеет крепление для мусорных пакетов. Оборудование оснащено мощным двигателем, приводящим в движение рубящую систему из двух лезвий. Мотор надежно защищен от перегрева и иных перегрузок, автоматически отключается при выключении электричества, не позволяя двигателю выйти из строя. Измельчитель абсолютно безопасный за счет наличия системы экстренной остановки двигателя.

Преимущества:

- Тщательно измельчает растительный материал, делая его пригодным для приготовления перегноя;

- Надежный двигатель с несколькими степенями защиты.

Недостатки:

- Ножи быстро забиваются, из-за чего их придется постоянно чистить;

- Слабое крепление колесиков.

3. Patriot Garden PT SE24

Это модель от немецкого производителя, который уже давно успел зарекомендовать себя на рынке бензиновой техники и электрического инструмента. Главными эксплуатационными показателями изделия является высокая мощность мотора, которая составляет порядка 2,5 кВт, что обеспечивает хорошую производительность.

Скорость вращения ножей при максимальных оборотах – около 4500 в минуту. Масса устройства составляет всего 14 кг, что облегчает его транспортировку по участку, работать оно способно от обыкновенной бытовой электрической сети. В комплекте есть подставка на колесиках, толкатель для травы и веток, также есть отвертка и шестигранный ключ для сборки устройства – они пригодятся и в случае, если возникнет необходимость прочистить агрегат.

Преимущества:

- Хороший помощник по дачному участку;

- Богатая комплектация;

- Надежное качество сборки;

- Широкая рама и колеса больших размеров;

- Во время работы не слишком сильно шумит;

- Отсутствуют вредные выхлопы.

Недостатки:

- При отсутствии электричества не получится использовать по назначению;

- Длина шнура невелика, из-за чего приходится прибегать к удлинителям.

2. Viking GE 250

Одно из наиболее мощных электрических устройств, которое характеризуется продолжительным сроком службы. Агрегат универсальный, что позволяет ему справляться как с грубыми ветками, так и с молодой порослью. Конструкция работает достаточно тихо для своей мощности – более 3 лошадиных сил, к тому же почти не вибрирует. Загрузочная воронка отличается значительным диаметром, что позволяет быстро закладывать большие объемы растительности, имеется система защиты от брызг.

Кроме того, имеется функция блокировки ножа: когда открыт защитный кожух, срабатывает механический предохранитель, останавливающий работу мотора. Ходовая часть широкая, что облегчает ее перемещение и не допускает переворачивания даже на неровной поверхности. Ножи устроены по технологии Multi-Cut 250, работают по поворотному и разрывному принципу, имеется дробилка. Двигатель надежный и мощный, что обеспечивает долговечную работу всех элементов устройства. Ножи вращаются со скоростью 2800 оборотов в минуту.

Преимущества:

- Во время хранения занимает минимум свободного места;

- Измельчает очень качественно;

- Колеса удобные, легко перекатывать с одного места на другое.

Недостатки:

- При измельчении свежей травы или мелких веточек ножи быстро забиваются;

- Шумный;

- В комплекте не предусмотрен толкатель.

1. Bosch ATX Rapid 2000

Это лучший измельчитель, оснащенный электрическим двигателем. Лидером рейтинга ему помогла стать высокая пропускная способность, незначительная масса, привлекательный внешний вид. Устройство немного весит, поэтому его удобно перемещать с одного места на другое.

Агрегат оборудован электрическим двигателем Power Drive мощностью 2 кВт, он обеспечивает частоту вращения ножей до 17500 в минуту, причем скорость остается постоянной вне зависимости от степени загруженности. В течение часа конструкция способна переработать порядка 80 кг травы или веток, в том числе свежеспиленных. Лезвия качественные, затачиваются лазером во время производства, отличаются продолжительным сроком службы – примерно на 70% долговечнее по сравнению с аналогичными изделиями. У измельчителя имеется удобный толкатель, значительно ускоряющий процесс проведения работ. Вес всего 11,5 кг, имеется удобная рукоятка и широкие колеса.

Преимущества:

- Имеется широкая воронка, обеспечивающая легкую загрузку больших объемов;

- Двигатель надежно защищен от перегрузки и перепадов напряжения в электросети;

- Надежные ножи;

- Компактные габариты.

Недостатки:

- Отсутствуют за исключением узкого выхода для измельченного материала.

Пятерка лучших бензиновых измельчителей

5. MTD 465 (MTD ROVER 464 Q)

Устройство оборудовано мощным бензиновым двигателем, что делает его абсолютно независимым от электропитания. Загрузочный бункер больших размеров, за счет чего туда можно загружать ветки большого диаметра, кроме того, имеется еще один приемник, который кладется на землю. Туда удобно сгребать мусор прямо граблями, он будет туда затягиваться по типу пылесоса, после чего отходы перемалываются практически в пыль.

Двигатель компактный, оборудован системой клапанов, близко расположенных друг к другу, что повышает количество оборотов, снижает расход горючего. Мотор имеет глушитель, делающий работу максимально тихой, экономит масло.

Преимущества:

- Автономная работа;

- Низкий расход топлива;

- Эргономичная ручка, регулируемая по высоте;

- Объем мусоросборника 50 литров.

Недостатки:

- Значительная масса – порядка 29 кг, что затрудняет транспортировку по участку.

4. Patriot Garden PT SB76

Этот агрегат является многофункциональной конструкцией, обладающей мотором марки Briggs&Stratton и использующейся для тщательного измельчения сухих и полусухих веток, сучьев, различных растительных отходов. Верхняя воронка предназначена для загрузки свежего, влажного или мягкого материала, а также ветви диаметром до 1 см. Перемолоть сучья, чья окружность составляет не более 76 мм, и превратить их в щепку позволяет отдельный приемник.

Устройство оснащено надежным корпусом из нержавеющей стали, который отличается высоким качеством сборки, за счет чего данная продукция абсолютно безопасна в процессе эксплуатации. Мощность мотора составляет 6,5 лошадиных сил, самая высокая скорость вращения ножей – 3600 в минуту. Изделие достаточно тяжелое – весит порядка 70 кг, поэтому для транспортировки предусмотрено специальное крепление, позволяющее перевозить его в качестве прицепа к автомобилю.

Преимущества:

- Хорошее качество сборки;

- Высокая мощность;

- Производительность;

- Продолжительный срок службы.

Недостатки:

- Большая масса;

- Во время работы сильно шумит.

3. Champion SC2818

Данная конструкция разработана специально для только срезанной травы, свежих веток и листьев на дачных участков. Основным рабочим элементом устройства является четырехтактный двигатель с показателем мощности 2,5 лошадиных сил. Запускается он за счет ручного стартера, отличается продолжительным сроком службы и превосходной надежностью. Топливный бак вмещает в себя почти полтора литра бензина – производитель рекомендует заливать не ниже Аи-92. Режущие диски расположены на коленчатом вале.

Ветви рубятся при помощи плоских ножей, а более мелкие отходы пропускаются через нож V-образной формы. Измельченные отходы выходят через специальную трубу и попадают в мешок объемом 10 литров. Максимальный диаметр загружаемых свежих веток составляет 28 мм, закладывать отходы большего диаметра или же сухой мусор категорически запрещается, так как из-за них ножи быстро придут в негодность.

В комплекте идет эргономичный толкатель, удобно ложащийся в руку. На него даже не придется сильно надавливать. Вся конструкция расположена на металлическом основании, что делает ее устойчивой даже на неровной поверхности. Оборудование весит всего 16 кг, его удобно переносить с одного места на другое.

Преимущества:

- Приемлемая стоимость;

- Надежная работа;

- Очень острые ножи;

- Простой в обслуживании.

Недостатки:

- Возможно работать только со свежим материалом;

- В некоторых моделях ножи находятся под небольшим углом друг к другу, из-за чего они могут заедать.

2. VIKING GB 370

Один из самых хороших измельчителей веток, работающих на основе бензинового двигателя. Перемещается по дачному участку благодаря наличию в конструкции двух металлических колес. Устройство имеет небольшую массу, что делает его максимально мобильным среди всех бензиновых измельчителей.

Конструкция обладает хорошим качеством сборки, ножи острые, расположены параллельно друг другу, двигаются со скоростью порядка 4000 оборотов в минуту. Это позволяет перерабатывать не только растительный мусор, но и разного рода бытовые отходы – полиэтилен, пластик и другой ненужный хлам. Максимальный диаметр веток, которые можно помещать в приемник, составляет 45 мм, вес устройства составляет 44 кг. Работает на бензине марки не ниже Аи-92.

Преимущества:

- Скромные габаритные размеры;

- Высокая мощность – 3,2 лошадиных сил;

- Надежная система защиты от травматизма;

- Во время работы издает не слишком много шума.

Недостатки:

- Высокая цена;

- Ножи периодически заклинивает.

1. Caiman DEVOR X50S

Может использоваться для различных растительных и бытовых отходов. Основу конструкции составляет четырехтактный двигатель высокой мощности – 5 лошадиных сил, хорошо выдерживающий даже серьезные ударные нагрузки. Устройство функционирует на основе новейшей технологии двойного измельчения – она подразумевает наличие целой системы ножей: два острых самозатачивающихся диска и один разбивающий нож.

Этот агрегат будет с легкостью справляться с ветками диаметром до 45 мм. Корпус изготовлен таким образом, что он с легкостью найдет точку опоры даже на не слишком ровной поверхности. Обслуживание очень простое, оборудование издает минимальный уровень шума, что позволяет использовать его даже поблизости от жилых домов.

У измельчителя есть надежная система безопасности, блокирующая работу ножей в момент открывания люка для очистки системы от застрявших веток. Загрузочный бункер также отвечает всем требованиям безопасности – ни при каких условиях работающий с ним человек не сумеет дотянуться до ножей.

Преимущества:

- Надежность;

- Удобство использования;

- Незначительное количество шума;

- Мощный двигатель.

Недостатки:

- Кроме большого веса не обнаружено.

>В заключении интересное видео

В уходе за садом не обойтись без обрезки сухих и старых сучков на кустах и деревьях. Накопившийся за сезон хворост хочется использовать с толком. Считается, что лучше всего пустить его на перегнивание в компост. Этот процесс не только требует много времени, но и портит ландшафт сада. В таком случае дачники начинают задумываться о создании измельчителя веток для отопления своими руками по чертежу.

В уходе за садом не обойтись без обрезки сухих и старых сучков на кустах и деревьях. Накопившийся за сезон хворост хочется использовать с толком. Считается, что лучше всего пустить его на перегнивание в компост. Этот процесс не только требует много времени, но и портит ландшафт сада. В таком случае дачники начинают задумываться о создании измельчителя веток для отопления своими руками по чертежу.

Разновидности инструмента

Дробильные машины для древесины имеют множество названий. Это и щепорезка, и шредер, и веткоизмельчитель Гризли. Вне зависимости от наименования механизм работы оборудование имеет один принцип.

Состав любой машины для измельчения дров:

- Стальной корпус, на котором находятся рабочие механизмы и детали.

- Электро-, дизельный или бензиновый двигатель.

- Мотор.

- Режущее устройство.

- Ременная передача.

- Кожух.

- 2 ёмкости для передачи сырья и выгрузки готового продукта.

Измельчители, созданные своими руками, могут отличаться по механизму для нарезки. Также машины бывают разных размеров.

Домашние умельцы для создания своими руками веткодробилки по чертежу используют такие решения:

- На вал прикрепляют 20−30 дисковых пил, которые имеют зубья твёрдого сплава.

- На валу делают 2−6 продольных пазов, в зависимости от мощности двигателя. На них будут находиться ножи из углеродистой стали. Ветки будут измельчаться под углом 90 градусов к лезвиям.

- Дробилку насаживают на вал, где прикреплены ножи к кругу. Ветви должны подаваться под углом 45 градусов по отношению к дискам.

- Чтобы увеличить силу резки в машине, насаживают на свободный край вала маховик.

Не рекомендуется выбирать двухвальный тип. Он сложен в изготовлении, а также требует много затрат. При это производительность у такого агрегата небольшая.

Основные этапы изготовления

Даже простейший измельчитель невозможно сделать без навыков сварочных и слесарных работ. Корпус для подшипников и вал придётся заказывать у токаря в мастерской.

Процесс изготовления имеет несколько этапов:

- Выбор механизма.

- Расчёт главной передачи и приобретение двигателя.

- Выточка деталей на станке.

- Сборка рамы.

- Крепление передачи, привода и механизмов для резки.

- Установка ёмкостей и кожуха.

Главную передачу лучше выбирать ременную. Ведь при эксплуатации с большой нагрузкой или аварии ремень соскочит без каких-либо проблем, чего не стоит ожидать от цепи.

Рекомендации по выбору механизма веткоизмельчителя:

- Для дробления своими руками веток в щепу оптимальным вариантом считается машина с дисковыми пилами.

- Остановиться на конструкции под названием фуганка можно, если требуется получить из тонких веток более крупные части.

- Порубить древесину диаметром не более 5 см сможет аппарат с дисковой дробилкой.

Выбор двигателя

После подбора вида машины необходимо начать заготовку материала и деталей. Важно правильно выбрать мощность ременного привода. От неё зависит, какие ветки по диаметру будет перерабатывать агрегат.

Практические советы по выбору двигателя:

- Для измельчения травы и тонких сучков подойдёт электродвигатель, мощность которого равна 1,5 кВт. Для более толстых веток стоит выбрать 2,5−3,5 кВт.

- Если брать бензиновый или дизельный двигатель, то мощность может варьироваться от 5 до 6 л. с. Такое оборудование можно встретить в мотоблоках и маленьких тракторах.

- Супермощный электромотор специалисты не советуют покупать. Он расходует большое количество энергии при средней продуктивности.

На количество оборотов в двигателе обращать внимание не стоит, они не играют большой роли. Нужная скорость вращения режущих дисков достигается за счёт ременной передачи. Для быстрой работы шредера нужна скорость не более 1,5 тысячи об/мин.

Подготовка материала и рамы

При изготовлении щепорезки требуется немало затрат. Если найти материал в хозяйстве, можно значительно сэкономить на создании шредера. Для изготовления рамы могут подойти такие виды металла:

- Равнополочный одинарный уголок, ширина которого 50−63 мм.

- 2 сваренных уголка коробочкой по 35 мм.

- Профиль 4 на 4 см.

- Швеллер, номер которого может быть от 6,5 до 10.

- Круглые трубы диаметром от 32 до 48 мм.

Электродвигатель крепят на листе из стали, толщина которого равна 10 мм, а размеры соответствуют расстоянию между отверстиями на кромке.

Натянуть ремень можно 2 способами:

- Отверстия для крепления двигателя делают продолговатыми. Они должны фиксироваться болтами.

- Плиту ставят с одной стороны на шарниры, а с другой — на шпильки. Это позволяет подтянуть ремень весом двигателя.

Для простого самодельного измельчителя веток для отопления понадобятся 20−25 приставочных шайб диаметром в 2 см и дисковых пил с твердосплавными наконечниками. Это поможет создать рабочую область в 8 см шириной. Снимая или добавляя плиты, можно с легкостью уменьшить или расширить её.

Крепить дисковые пилы вплотную друг к другу запрещено, ведь их зубья толще основания. Чтобы компенсировать разницу, ставят шайбы между пилами. Вал вытачивают из стального стержня на токарном станке. Перед этим необходимо выбрать 2 подшипника. Под их размер и будет вытачиваться вал. Кроме того, нужно изготовить корпус для подшипников с крепёжными кромками. Нередко их можно встретить в магазине или купить с рук.

Крепить дисковые пилы вплотную друг к другу запрещено, ведь их зубья толще основания. Чтобы компенсировать разницу, ставят шайбы между пилами. Вал вытачивают из стального стержня на токарном станке. Перед этим необходимо выбрать 2 подшипника. Под их размер и будет вытачиваться вал. Кроме того, нужно изготовить корпус для подшипников с крепёжными кромками. Нередко их можно встретить в магазине или купить с рук.

Далее нарезают резьбу на валу для крепления пил. Вместо маховика применяют стальной круг толщиной 1 см. Также подойдёт шкив, взятой из сельхозтехники. В качестве контрножа может выступать опорная плита из стали. Её нужно вырезать из металла, толщина которого более 1 см.

Для сбора дробильной машины с дисками также потребуется:

- Круги из стали толщиной от 15 до 20 см. Их диаметр должен варьироваться от 40 до 50 см. Он зависит от мощности двигателя.

- Металл в листах на кожух толщиной более 5 мм.

- Металлический лист не толще 2 мм для сварки ёмкостей.

- Болты с гайками размером 12−16.

Для любого типа измельчителя нужно изготовить основу. На неё в итоге будут крепиться механизмы и привод. Варят её из труб и уголков.

Особые рекомендации создания рамы:

- Высоту подбирают под рост. Важно, чтобы закладывать сырье было удобно.

- Ширина рамы не должна быть меньше 50 см, иначе конструкция не будет устойчивой.

- Между стойками варят поперечины, чтобы придать основе жёсткость.

- Для мобильности шредера к станине крепят колёса и ручку.

- Двигатель лучше поставить в створе основы. При этом он не должен выпирать.

Сборка агрегата своими руками

Прежде чем приступать к последнему этапу создания, необходимо обработать смазкой сепараторы подшипников. Для этого заранее следует снять пластиковые колпаки.

Далее собирают шредер в таком порядке:

- Между пилами на валу кладут шайбы, которые затягивают со всех сторон гайками.

- Подшипники крепят на вал болтами, а после — на наружный корпус.

- На вал насаживают маховик и шкив, крепко закрепляя.

- К зубьям устанавливают вплотную контрножи.

- Крепят двигатель и передачу, натягивая ремень.

Контрнож рекомендуется устанавливать с помощью болтов. Сварку использовать не стоит, она не позволит регулировать зазор между зубьями и краем плиты. Зубья пил должны находить на контрнож. Как только все детали будут на месте, приходит время монтажа кожуха и ёмкостей для сырья. Их размеры любые, они должны быть безопасны и удобны в эксплуатации. В завершение машину подключают к электросети.

Как сделать садовый электрический измельчитель для ваших собственных рук

Единственным недостатком конструкции может быть неадекватная безопасность, поскольку самодельный измельчитель не будет оснащен системой блокировки для случайной активации и специальной крышкой, закрывающей ножи.

Как работает инструмент

Все измельчители (или измельчители) предназначены для резки ветвей, травы, листьев, овощей, бумаги. Для работы такого агрегата вам нужен мотор, ножи, основание, на котором все это держится, какая-то область, отверстие для кормления травы и ветвей, контейнер или просто отверстие, где уже измельчено сырье для компоста.

Шредеры работают на электрических или бензиновых двигателях. Устройство на бензине, более мощный двигатель, может обрабатывать даже ветви толщиной 5 см, работать дольше, больше, его можно передвигать по площадке (это может быть тяжело), это не зависит от электрической розетки. Но его нужно позаботиться, его нужно заполнить, кроме того, он создает шум и загрязняет воздух.

Электродвигатель считается экологически чистым, он не портит воздух, он делает меньше шума, намного легче, чем бензин, но несколько менее мощный. Измельчитель на электрической тяге не будет обрезать ветвь толщиной 4 см, она обречена на работу неподвижно возле выхода и страдает от скачков напряжения. Но летние жители обычно предпочитают это. Его мощности вполне достаточно для работы на небольшом участке, если это не огромный сад в несколько гектаров.

Фактически, режущая часть имеет разную сложность. Самая простая версия. нож с тремя лезвиями, более сложный. измельчитель со всей системой разных ножей и, возможно, мощное оборудование, в котором установлен механизм с винтами или даже турбиной. Каждый владелец может решить, насколько мощным инструментом он должен сократить ветки, травы и листья на сайте.

Если сравнивать с другими бытовыми приборами, то некоторые измельчители действуют как мясорубка. они рисуют и измельчают травы и веточки, бросают полученный продукт в блюдо или просто на пол, а другие разрезают на контейнеры, такие как кофемолки.

В весенний и осенний период на приусадебных участках появляется много мусора от деревьев, а также высохших растений. В основном садоводы используют переросшую ботву в качестве удобрений, при этом необходимо, чтобы остатки травы и веток перегнили. Для ускорения процесса разложения необходимо измельчить остатки, в связи с этим применяется измельчитель для веток. Данное приспособление поможет легко и безопасно справиться с поставленной задачей.

Основные узлы измельчителя

Дробилка веток, изготовленная своими руками в основе конструкции, имеет следующие узлы:

- Электрический двигатель для того, чтобы придать вращательный момент.

- Один или два рабочих вала.

- Непосредственно сами рабочие ножи.

- В качестве основания служит рама.

- Для загрузки веток устанавливается специальный бункер.

- Защитой от возможных травм служит кожух.

Дробилка для веток для удобства оснащается парой, либо четырьмя колесами. В период работы двигатель через систему цепей или ремней передает вращение валам с установленными на них рабочими ножами. В приемный короб загружают ветки, листья, гнилую древесину, а рабочие механизмы перемалывают отходы в щепу, которую в последствии можно погрузить в перегнойную яму. Работа конструкции напоминает действие бытовой мясорубки.

Измельчители промышленных размеров предназначены для переработки веток большой толщины. В условиях приусадебного участка это не имеет смысла, поэтому стоит изготовить дачный веткоруб своими руками.

Виды двигателей

Самодельный измельчитель веток имеет одну принципиальную конструкцию. Различие может быть по мощности электромотора. Для более мощных устройств применяется бензиновый двигатель, с его помощью можно измельчать деревья со стволами диаметром более 100 мм. Бензиновые отличаются мобильностью за счет своей самостоятельности и независимости от источников питания.

Электрические приводы для садового измельчителя веток разделяют на три основных вида по значению мощности:

- Для переработки мусора на небольших территориях применяют двигатель рабочей мощностью до 1,5 кВт, он способен перемолоть ветки диаметром до 2 см.

- При измельчении веток до 4 см, на приусадебном участке используют привод мощностью до 4 кВт.

- Значение 6 кВт и более применяют при работе по уборке отходов древесины на больших территориях.

В основном, изготавливая веткоизмельчитель своими руками, устанавливают электродвигатель не более 4кВт. Значение мощности выше данного может привести к большим энергозатратам. Обороты от привода могут составлять 1500 об/мин, для регулировки этого показателя можно изменять диаметр шкива.

Крутящий момент передается при помощи цепной или ременной передачи, либо установкой ножей шредера на сам вал двигателя.

Типы режущих насадок

По виду рабочего инструмента самодельный садовый измельчитель разделяют на три вида:

- Самой простой конструкцией считается устройство для измельчения с применением в качестве ножей диска от циркулярной пилы.

- Специальное приспособление с применением нескольких ножей установленных на двух валах, способны перерабатывать значительное количество растений крупных размеров.

- Веткодробилки изготовленные своими руками дискового типа.

Самодельный электрический измельчитель

Измельчитель своими руками можно изготовить при наличии необходимых элементов. Самым практичным считают веткодробилку состоящую из двух валов. Для изготовления создается чертеж, согласно которому производится сборка.

Первоначально подбирается необходимый материал и инструмент:

- электродвигатель номинальной мощностью до 4 кВт

- пару стальных пластин толщиной до 10 мм

- две шестерни из высокопрочной стали

- пару шкивов

- валы, закаленные и обработанные

- подшипники для надежного крепления валов

- непосредственно режущие лезвия из стали

- металлический корпус

- стальная труба необходимого диаметра

- набор гаечных ключей

- аппарат для сварки

- мощная дрель, либо перфоратор

Из квадратной заготовки вытачиваем валы с двух сторон. В центре сверлим отверстия для 4 ножей, в них нарезается резьба. Закругленные края вставляют в подшипники. Изготавливается барабан из 4 шпилек, и двух стальных пластин в которых прорезаются отверстия под подшипники.

Прочно закрепляют подшипники и шкивы на валу, с противоположной стороны устанавливают шестерни. На заранее подготовленную раму устанавливаем корпус с режущим механизмом и двигатель. Передача крутящего момента от привода будет производиться при помощи ремней через шкивы на валах двигателя и ножей.

Корпус приемника делают из листового металла, вырезанного в форме 4 трапеций. При помощи сварочного аппарата их скрепляют между собой в виде усеченной пирамиды. Короб соединяют с корпусом режущего механизма при помощи болтового соединения.

Внимание! Перед применением необходимо испытать без нагрузки.

Для сборки измельчителя веток своими руками необходимо провести следующие манипуляции:

- Из стиральной машины старого типа удаляется активатор.

- Заранее изготовленный нож устанавливают непосредственно на вал двигателя.

- Размер рабочего инструмента делают немного меньше диаметра барабана.

- В нижней части корпуса прорезается отверстие из которого будет высыпаться щепа.

- К отверстию присоединяется корпус.

Такая конструкция позволяет перерабатывать мелкий мусор, траву, либо ботву не крупных растений, при сравнительно небольшой мощности.

Самодельный измельчитель из болгарки

Изготовление веткоизмельчителя своими руками из болгарки разделяют на несколько этапов:

- Берем бутыль 20 л, отрезаем нижнюю часть, а в верхней увеличиваем отверстие. Это будет приемник.

- С боку пропускаем ось устройства.

- Сверху на вал устанавливаем режущий элемент и надежно закрепляем всю конструкцию.

Важно! При вращении ножей лезвие не должно задевать стенки корпуса приемника. Для начала измельчения ветки загружают сверху и включают болгарку на минимальные обороты.

Дробилка из триммера

Для измельчителя веток изготовленного своими руками из садового триммера необходимо подготовить следующие необходимые элементы:

- емкость из пластика или металла объемом до 50 л

- несколько труб из металла диаметром до 20 мм

- стальную сеть площадью около 1 кв.м с мелкой ячейкой

- обрезок деревянной доски, либо фанеры

- необходимо приобрести металлические хомуты для креплений

- деревянные бруски и саморезы для их стяжки

- непосредственно сам триммер любой конструкции

В качестве вспомогательного инструмента рекомендуется подготовить:

- шуруповерт

- наковальня

- дрель

- электролобзик

- слесарный молоток

Для того, чтобы изготовить измельчитель необходимо следовать пошаговой инструкции:

- Первоначально подготавливают емкость веткоруба. Для этого на дне просверливают и вырезают отверстия в виде трапеций. Края обрабатываются.

- На дне закрепляется сетка при помощи брусков. Тем самым делается мембрана.

- Емкость располагают на небольшой высоте при помощи конструкции из труб.

- Двигатель триммера крепят на доске.

- Штангу устройства немного укорачивают и устанавливают также на основании с приводом.

- На торце штанги ставят режущий инструмент.

- Перед производством непосредственной работы необходимо провести испытания. Для измельчения веток различной толщины можно применять разные насадки.

Из чего еще можно изготовить измельчитель

При изготовлении веткоизмельчителя своими руками могут пригодиться любые бытовые приборы. При окончании срока службы многих домашних устройств их можно использовать повторно, после некоторой доработки. Основным необходимым элементом является двигатель, стоит только его доработать и механизм приобретает вторую жизнь в новом полезном устройстве.

Веткоруб из мотоблока

Для придания второй жизни, отработавшей свой срок конструкции мотоблока, необходимо подготовить следующие материалы:

- непосредственно мотоблок

- ножи

- вал

- набор подшипников

- швеллер

- набор ключей

- болгарка для отрезных и зачистных работ

- листовой металл

- дрель и сарочник

- молоток и электрорубанок

При сборке следует провести следующие манипуляции:

- Формируется станина из отрезка швеллера.

- На станину устанавливают вал от старого электрорубанка.

- На вал крепится нож и шкив для передачи крутящего момента от двигателя.

- Крутящий момент от мотоблока на шкив передают при помощи ремня.

- Из листового металла при помощи сварки формируется приемник для веток.

- Вся сборка устанавливается подготовленный мотоблок и тщательно закрепляется.

- Запускаем механизм, подаем ветки в измельчитель, щепки осыпаются вниз куда можно подставить емкость.

Измельчитель из набора дисковых пил

Измельчитель изготовленный такой конструкции изготовленный своими руками относят к категории наиболее простых. Для того, чтобы привести его в действие необходимо подобрать двигатель мощностью до 4 кВт. Основной режущий элемент состоит из нескольких пильных дисков циркулярной пилы, в основном, их количество варьируется от 20 до 25.

Диски пилы

Сами диски для ножей представляют собой режущие лезвия с множеством зубьев, на которые напаиваются специальные твердосплавные вставки, благодаря им инструмент приобретает повышенные характеристики. Непосредственно ножи устанавливают на заранее изготовленный вал длиной до 80 мм, на котором с двух сторон нарезается резьба для закрепления инструмента.

Между дисками на вал помещают шайбы для разделения, так как зубья пил имеют небольшое отклонение от плоскости для увеличения режущих свойств. Из-за расхождения зубьев расположение дисков вплотную становится невозможным, поэтому необходимым элементом в конструкции становится шайба диаметром 20 мм.

Конструкция рамы

Электродвигатель устанавливается на станину, изготовленную из уголков своими руками при помощи сварки, к ней присоединяется рама непосредственно под вал с режущими дисками. В необходимых элементах проделывают отверстия для подшипников, в них вставляют вал и закрепляют.

Запуск в работу

Загрузочный конвейер изготавливается из оцинкованной стали. Заранее нарезанные листы скрепляются при помощи заклепок в усеченную кверху пирамиду и крепится к раме, на которой установлены пильные диски. На валы двигателя и режущего инструменты крепят шкивы, затем на них надевают ремни с их помощью будет передаваться движение от электродвигателя на пилы.

Подаем питание на привод, ветки и мусор загружаем в приемник комплект дисков перемалывает материал в щепу, которая осыпается вниз.

Важно! При эксплуатации необходимо соблюдать требования безопасности.

Нюансы эксплуатации самодельной техники

Любая самоделка не всегда снабжена всеми приспособлениями согласно требованиям безопасности. При эксплуатации для того, чтобы избежать несчастных случаев необходимо соблюдать следующие правила:

- Приступая к работе, следует использовать плотно облегающие перчатки, очки и головной убор;

категорически запрещается проталкивать ветки и мусор руками, для этого можно применять следующую партию ботвы. - Диаметр материала для измельчения не должен превышать допустимый согласно мощности двигателя;

не допускается попадание твердых материалов в бункер с режущими лезвиями, они могут повредить ножи и вывести из строя двигатель. - При застревании веток в барабане, установку полностью обесточивают, лишь после удаляют застрявшие куски.

- Питающие провода прокладывают в местах, где не будут лежать ветки, и падать щепа.

Правильное и долгосрочное использование измельчителя веток изготовленного своими руками возможно не только при соблюдении условий эксплуатации, но и при соответственном хранении. После измельчения ножи очищают, а само устройство убирают в сарай, либо под навес, при необходимости подтачивают ножи. Соорудить дробилку для веток своими руками может практически каждый, главное иметь двигатель и необходимые металлические заготовки.

Процесс переработки веток с помощью самодельного измельчителя