Содержание

- Керамзитобетонные блоки ГОСТ 6133-99 Камни бетонные стеновые. Технические условия.

- 1. Область применения керамзитобетонных блоков

- 3. Определения керамзитобетонных блоков

- 4. Основные параметры и размеры керамзитобетонных блоков

- 5. Технические требования к керамзитобетонным блокам

- 6. Правила приемки керамзитобетонных блоков

- 7. Методы контроля за керамзитобетонными блоками

- 8. Транспортирование и хранение керамзитобетонных блоков

- Керамзитобетонные блоки (керамзитоблоки): технические характеристики, плюсы и минусы

- Технические характеристики

- Плотность и прочность

- Энергосбережение

- Морозостойкость и огнестойкость

- Паропроницаемость

- Маркировка

- Достоинства и недостатки

- Ориентировочные цены

- Сравнение с пено и газосиликатными блоками

- Керамзитоблоки: размеры, характеристики, достоинства и недостатки

- Что такое керамзитобетонные блоки по ГОСТу

- Плюсы и минусы дома из керамзитоблоков

- Размер керамзитобетонного блока по стандарту

- Виды керамзитоблоков

- Стандартные решения для средней полосы

- ГОСТ 33126-2014 Блоки керамзитобетонные стеновые. Технические условия

- 1 Область применения

- 2 Нормативные ссылки

- 3 Термины и определения

- 4 Основные параметры и размеры

- 5 Технические требования

- 6 Правила приемки

- 7 Методы контроля

- 8 Транспортирование и хранение

- 9 Гарантии изготовителя

- Приложение А (рекомендуемое). Определение переходных коэффициентов от прочности образцов-кубов к прочности блоков

- Разновидности блоков по ГОСТ

- Камень стеновой бетонный

- Состав блока

- Советы по выбору материала

- Параметры материала

- Маркировка блочного материала

- Порядок приемки, хранения и перевозки

- Описание и характеристика

- Достоинства и минусы стяжки

- Технология производства

- Состав и пропорции

- Рекомендации по приготовлению

- Смеси керамзитоблоков

- Виды заполнителей

- Керамзитобетон, его состав на 1 м³

- Классификация

- Марки керамзитобетона

- Требования к материалам и сырью

- Рекомендации по подбору состава керамзитобетона

- Состав, пропорции керамзитобетонных блоков

- Стоимость

- Книги по теме:

>

Атрибут-С

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Керамзитобетонные блоки ГОСТ 6133-99 Камни бетонные стеновые. Технические условия.

КАМНИ БЕТОННЫЕ СТЕНОВЫЕТЕХНИЧЕСКИЕ УСЛОВИЯ

МЕЖГОСУДАРСТВЕННАЯ НАУЧНО-ТЕХНИЧЕСКАЯ КОМИССИЯ

ПО СТАНДАРТИЗАЦИИ, ТЕХНИЧЕСКОМУ НОРМИРОВАНИЮ

И СЕРТИФИКАЦИИ В СТРОИТЕЛЬСТВЕ

ЦЕНА на ГОСТовские керамзитобетонные блоки

1. Область применения керамзитобетонных блоков

Настоящий стандарт распространяется на стеновые бетонные камни (далее — камни, керамзитобетонные блоки), изготовленные вибропрессованием, прессованием, формованием или другими способами из легких, тяжелых и мелкозернистых бетонов. Камни применяют в соответствии с действующими строительными нормами и правилами при возведении стен и других конструкций зданий и сооружений различного назначения. Требования настоящего стандарта, изложенные в пунктах 4.4, 4.5, 4.7, 4.9, 4.12, 5.2, 5.3.1, 5.3.2, 5.4.1 — 5.4.6, подразделах 5.5, 5.6, разделах 6, 7, являются обязательными.

>2. Нормативные ссылки в ГОСТе на керамзитобетонные блоки

В настоящем стандарте использованы ссылки на нормативные документы, приведенные в приложении А.

3. Определения керамзитобетонных блоков

Керамзитобетонный блок пустотелый — камень стеновой со сквозными или несквозными вертикальными пустотами, получаемыми в процессе формования для придания изделию необходимых эксплуатационных свойств.

Керамзитобетонный блок полнотелый — камень стеновой без пустот или с технологическими пустотами для захвата изделия.

Керамзитобетонный блок рядовой — камень стеновой, предназначенный для кладки стен зданий и сооружений, как правило, с последующей отделкой.

Керамзитобетонный блок лицевой — камень стеновой, предназначенный для кладки и одновременной облицовки стен зданий и сооружений и имеющий одну или две лицевые грани.

Паз — углубление на поверхности камня, предназначенное для улучшения прочностных свойств кладки.

Фактура поверхности — вид и характер строения поверхности камня.

Фактура рифленая — шероховатая поверхность с правильным чередованием продольных выступов и (или) впадин.

Фактура колотая (под «шубу» или «скальная») — сколотая поверхность с высотой неровностей рельефа более 8 мм и не прошедшая дополнительную обработку.

Фактура шлифованная — равномерно шероховатая поверхность со следами обработки, полученными при однократном шлифовании.

Фактура гладкая — равномерно шероховатая поверхность без следов обработки, полученная в процессе изготовления.

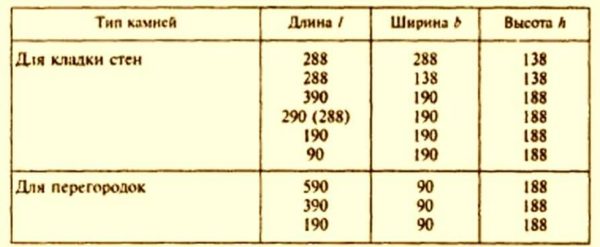

4. Основные параметры и размеры керамзитобетонных блоков

4.1 В зависимости от назначения керамзитобетонные блоки выпускают: — лицевые и рядовые; — для кладки наружных и внутренних стен (порядовочные, угловые, перевязочные) и перегородок (перегородочные).

4.2 Лицевые керамзитобетонные блоки изготавливают в зависимости от применения с двумя лицевыми поверхностями: боковой и торцевой или с одной — боковой.

4.3 Лицевые керамзитобетонные блоки изготавливают с гладкой, рифленой или колотой фактурой лицевой поверхности; по цвету — неокрашенными или цветными из бетонной смеси с пигментами или с применением цветных цементов. Допускается по согласованию с потребителем изготовление лицевых камней со шлифованной фактурой.

4.4 Цвет лицевой поверхности керамзитобетонных блоков должен соответствовать цвету образца-эталона, утвержденного в установленном порядке предприятием-изготовителем.

4.5 Керамзитобетонные блоки изготавливают, как правило, в форме прямоугольного параллелепипеда. Допускается по заявке потребителя изготовление камней другой формы (лекальные, фасонные и т.п.) и других размеров, отвечающих требованиям модульной координации размеров в строительстве.

4.6 Торцы у керамзитобетонных блоков могут быть плоскими, с пазами или иметь шпунт и гребень. Допускается изготавливать камни с одной плоской торцевой гранью. Углы у камней могут быть прямыми или закругленными. Опорные поверхности камней могут быть плоскими или иметь продольные пазы, расположенные на расстоянии не менее 20 мм от боковой поверхности камня.

4.7 Керамзитобетонные блоки изготавливают пустотелыми и полнотелыми. Масса блока должна быть не более 31 кг.

4.8 Пустоты необходимо располагать перпендикулярно опорной поверхности камня и распределять равномерно по его сечению. Пустоты могут быть сквозные и несквозные. Размеры, форма камней и расположение пустот приведены в приложении Б.

4.9 Толщина наружных стенок пустотелых камней должна быть не менее 20 мм. Толщина вертикальной диафрагмы (минимальная толщина перегородок) должна быть не менее 20 мм, горизонтальной диафрагмы для камней с несквозными пустотами — не менее 10 мм.

4.10 По прочности при сжатии керамзитобетонные блоки из тяжелых и мелкозернистых бетонов подразделяют на марки: 300, 250, 200, 150, 125, 100, 75, 50; из легких бетонов — 100, 75, 50, 35, 25.

4.11 По морозостойкости керамзитобетонные блоки подразделяют на марки: F200, F150, F100, F50, F35, F25, F15. Морозостойкость камней для перегородок не нормируется.

4.12 Условное обозначение керамзитобетонных блоков при заказе должно состоять из сокращенного обозначения камня — К, его области применения и назначения (С — для кладки стен или П — для перегородок, Л — лицевой или Р — рядовой), вида камня с точки зрения его использования в кладке (ПР — порядовочный, УГ — угловой, ПЗ — перевязочный) и наличия пустот (ПС — пустотелый), длины в сантиметрах, марки по прочности, марки по морозостойкости, средней плотности и обозначения настоящего стандарта. Пример условного обозначения стенового пустотелого лицевого порядовочного камня длиной 390 мм, марки по прочности 75, марки по морозостойкости F100 и средней плотности 1400 кг/м3: КСЛ-ПР-ПС-39-75-F100-1400 ГОСТ 6133-99.

5. Технические требования к керамзитобетонным блокам

5.1 Керамзитобетонные блоки должны соответствовать требованиям настоящего стандарта и изготавливаться по технологическому регламенту, утвержденному предприятием-изготовителем.

5.2 Предельные отклонения номинальных размеров и формы керамзитобетонных блоков не должны превышать значений, приведенных в таблице 2.

5.3 Внешний вид

5.3.1 На керамзитобетонных блоках не допускаются дефекты внешнего вида, размеры и число которых превышают указанные в таблице 3. Жировые или другие пятна размером более 10 мм на лицевых поверхностях камней не допускаются.

5.3.2 Число керамзитобетонных блоков с трещинами, пересекающими одно или два смежных ребра, а также количество половняка в партии должно быть не более 5%. Половняком считают изделие, состоящее из парных половинок или имеющее поперечную трещину протяженностью на опорной поверхности более 1/2 ширины камня.

5.4 Физико-механические свойства

5.4.1 Прочность керамзитобетонных блоков в проектном возрасте и при отгрузке потребителю должна быть не менее требуемой прочности для соответствующего возраста, которая назначается предприятием-изготовителем по ГОСТ 18105 в зависимости от соответствующей нормируемой прочности и однородности свойств изготавливаемого бетона.

5.4.2 Нормируемая прочность керамзитобетонных блоков в проектном возрасте должна соответствовать установленной в таблице 4 для конкретной марки камня.

5.4.3 Нормируемая отпускная прочность керамзитобетонных блоков в процентах от проектной марки по прочности должна быть не менее: в теплый период года: 80 — для камня из легкого бетона марок 100 и ниже; 70 — » » из тяжелого и мелкозернистого бетона марок 125 и ниже; 50 — » » из бетона марок 150 и выше; в холодный период года: 90 — для камня из легкого бетона марок 100 и ниже; 85 — » » из тяжелого и мелкозернистого бетона всех марок; 70 — » » из бетона марок 150 и выше.

5.4.4 При отгрузке керамзитобетонных блоков с отпускной прочностью ниже требуемой в соответствии с их маркой предприятие-изготовитель должно гарантировать достижение ими требуемой прочности в возрасте 28 сут со дня изготовления.

5.4.5 Марку керамзитобетонных блоков по морозостойкости определяют по числу циклов попеременного замораживания-оттаивания, при которых среднее значение прочности при сжатии камней из бетонов всех видов уменьшилось не более чем на 20%, а среднее значение потери массы — не более чем на 1% по сравнению со средними значениями прочности и потери массы контрольных камней.

5.4.6 Камни, предназначенные для кладки наружных стен зданий и сооружений, должны испытываться для определения средней плотности и их теплопроводности в кладке.

5.5 Требования к сырью и материалам

5.5.1 В качестве вяжущего для изготовления керамзитобетонных блоков следует применять цементы по ГОСТ 10178, ГОСТ 22266, ГОСТ 25328, портландцемент белый по ГОСТ 965 и цветной по ГОСТ 15825.

5.5.2 В качестве крупного и мелкого заполнителя следует применять: — для камней из легких бетонов — гравий, щебень и песок искусственные пористые по ГОСТ 9757, золы-уноса тепловых электростанций по ГОСТ 25818, щебень и песок из шлаков черной и цветной металлургии по ГОСТ 5578, щебень и песок пористые из горных пород по ГОСТ 22263, щебень и песок вспученные перлитовые по ГОСТ 10832, песок природный и из отсевов дробления по ГОСТ 8736, смеси золошлаковые тепловых электростанций по ГОСТ 25592; Взамен ГОСТ 5578-94 в части методов химического анализа с 1 июля 1998 г. постановлением Госстроя РФ от 6 января 1998 г. N 18-2 введен в действие ГОСТ 8269.1-97 — для камней из тяжелого и мелкозернистого бетонов — щебень и гравий из плотных горных пород по ГОСТ 8267, смеси золошлаковые тепловых электростанций по ГОСТ 25592, щебень и песок из шлаков черной и цветной металлургии по ГОСТ 5578, щебень и песок из шлаков тепловых электростанций по ГОСТ 26644, песок природный из отсевов дробления по ГОСТ 8736 и гранулированный доменный шлак по действующей нормативной документации. Наибольший размер зерен крупного заполнителя выбирают с учетом обеспечения требований 4.9 настоящего стандарта, но не более 10 мм для пустотелых и не более 20 мм для полнотелых камней.

5.5.3 В материалах, используемых для производства бетонных камней, удельная эффективная активность естественных радионуклидов А_эфф должна быть не более 370 Бк/кг.

5.5.4 Химические добавки, применяемые для приготовления бетонной смеси, должны удовлетворять требованиям ГОСТ 24211. Виды и содержание добавок определяют опытным путем.

5.5.5 Для изготовления цветных керамзитобетонных блоков могут быть использованы пигменты неорганического происхождения. Перечень и содержание пигментов, вводимых в бетонную смесь, указаны в приложении В.

5.5.6 Вода для затворения бетонной смеси и приготовления растворов химических добавок должна удовлетворять требованиям ГОСТ 23732. 5.6 Маркировка

5.6.1 Керамзитобетонные блоки должны маркироваться в каждом пакете по одному изделию в любом ряду. Для маркировки на нелицевую (торцевую или боковую) поверхность камня наносят несмываемой краской при помощи трафарета (штампа) или оттиска-клейма товарный знак предприятия-изготовителя или его сокращенное наименование, а также условное обозначение камней и штамп технического контроля.

5.6.2 Каждое грузовое место (пакет) должно иметь транспортную маркировку по ГОСТ 14192.

6. Правила приемки керамзитобетонных блоков

6.1 Керамзитобетонные блоки должны быть приняты техническим контролем предприятия-изготовителя.

6.2 Керамзитобетонные блоки принимают партиями. Партией считают количество камней одного вида и назначения, изготовленных из бетонной смеси одного номинального состава в течение не более одних суток на одной технологической линии, но не более 250 м3.

6.3 Для проверки соответствия керамзитобетонных блоков требованиям настоящего стандарта проводят входной, операционный и приемочный контроль. Порядок проведения входного и операционного контроля устанавливают в технологическом регламенте предприятия-изготовителя. Приемочный контроль осуществляют путем проведения приемосдаточных и периодических испытаний.

6.4 Приемосдаточные испытания каждой партии керамзитобетонных блоков осуществляют по следующим показателям: — внешний вид; — геометрические параметры; — масса; — марка камней по прочности; — отпускная прочность; — соответствие цвета лицевых камней эталону.

6.5 Периодические испытания керамзитобетонных блоков проводят по показателям: — средней плотности — один раз в 10 дней, а также каждый раз при изменении вида бетона и пустотности изделия; — морозостойкости — один раз в полгода, а также каждый раз при изменении сырьевых материалов и технологии изготовления; — теплопроводности камней в кладке — при постановке продукции на производство, а также при изменении вида бетона и пустотности изделия за счет изменения размера пустот или их числа. Удельную эффективную активность естественных радионуклидов контролируют при входном контроле по данным документов о качестве предприятия-поставщика сырьевых материалов.

6.6 Контроль по показателям внешнего вида, точности размеров и формы проводят по альтернативному признаку в соответствии с требованиями ГОСТ 23616, применяя двухступенчатый план контроля. Объем выборки, приемочные и браковочные числа должны соответствовать указанным в таблице 5. Формирование выборки первой и второй ступени осуществляют методом случайного отбора камней от партии.

6.7 Внешний вид керамзитобетонных блоков, включая предварительную визуальную оценку цвета лицевых поверхностей изделий, контролируют внешним осмотром, размеры и форму проверяют на камнях, составляющих выборку по 6.6 настоящего стандарта. Изделия, не удовлетворяющие установленным требованиям, считают дефектными. Партию принимают, если число дефектных камней в выборке для первой ступени меньше или равно приемочному числу A_c для первой ступени контроля. Партию не принимают, если число дефектных камней больше или равно браковочному числу R_c для первой ступени контроля. Если число дефектных камней в выборке для первой ступени контроля больше приемочного числа А_c, но меньше браковочного R_c, переходят к контролю на второй ступени. Партию камней принимают, если общее число дефектных камней в двух выборках меньше или равно приемочному числу для второй ступени контроля.

6.8 Партия керамзитобетонных блоков, не принятая в результате выборочного контроля по показателям, установленным в 6.7 настоящего стандарта, должна приниматься поштучно. При этом проверяют показатели, по которым партия не была принята.

6.9 Допускается проведение периодических испытаний по показателям точности геометрических параметров керамзитобетонных блоков, изготовленных по технологии вибропрессования, по результатам операционного контроля точности размеров неразъемных элементов форм перед вибропрессованием и периодического контроля за состоянием каждой формы. Сроки проведения периодического контроля предельных отклонений геометрических параметров неразъемных элементов форм, перечень контролируемых параметров и нормы точности устанавливают в технологическом регламенте предприятия-изготовителя.

6.10 Для определения прочности, морозостойкости, средней плотности и массы, а также соответствия эталону цвета лицевых поверхностей камня и проведения приемосдаточных и периодических испытаний из выборки камней, соответствующих требованиям настоящего стандарта по показателям, установленным в 6.7,

6.11 Контроль прочности керамзитобетонных блоков с учетом оценки однородности бетона для их изготовления проводят по ГОСТ 18105. При этом отбор образцов для каждой серии проводят в соответствии с требованиями таблицы 6. В качестве отдельного образца используют целый камень.

6.12 Потребитель имеет право проводить контрольную проверку соответствия керамзитобетонных блоков требованиям настоящего стандарта, применяя правила приемки, порядок отбора образцов и методы испытания, предусмотренные настоящим стандартом.

6.13 Каждая партия поставляемых керамзитобетонных блоков должна сопровождаться документом о качестве, в котором указывают: — наименование предприятия-изготовителя и (или) его товарный знак, адрес; — номер и дату выдачи документа; — номер и объем отгружаемой партии (шт., м3); — дату изготовления камней; — марку камней по прочности и морозостойкости; — отпускную прочность камней; — теплопроводность и среднюю плотность камня; — знак соответствия (если это предусмотрено системой сертификации); — обозначение настоящего стандарта.

7. Методы контроля за керамзитобетонными блоками

7.1 Размеры изделий, толщину горизонтальной и вертикальной диафрагм, глубину и ширину торцевых пазов, размеры шпунта и гребня, глубину и длину околов бетона на ребре, размер раковин, высоту местных наплывов и глубину впадин, глубину рельефа поверхности камня измеряют по ГОСТ 26433.1 линейкой по ГОСТ 427, штангенциркулем по ГОСТ 166, угольником по ГОСТ 3749 с погрешностью не более 1 мм.

7.2 Длину и ширину керамзитобетонных блоков измеряют по двум противоположным ребрам опорной поверхности, толщину — по середине боковых и торцевых граней. Каждый результат измерения оценивают отдельно.

7.3 Глубину отбитости и притупленности углов измеряют с погрешностью не более 1 мм штангенглубиномером по ГОСТ 162 или угольником по ГОСТ 3749 и линейкой по ГОСТ 427 по перпендикуляру от вершины угла или ребра, образованного угольником, до поврежденной поверхности.

7.4 Отклонение граней от плоскостности определяют прикладыванием линейки в середине каждой боковой и торцевой грани и измерением образовавшегося зазора между ребром линейки и гранью. Отклонение ребер от прямолинейности производят аналогично, прикладывая ребро линейки к каждому ребру боковых и торцевых граней. Погрешность измерения — не более 1 мм. За результат принимают наибольшее значение из всех полученных результатов измерения.

7.5 Толщину наружных стенок, вертикальной и горизонтальной диафрагм измеряют на глубине от 10 до 15 мм штангенциркулем по ГОСТ 166 с погрешностью не более 1 мм.

7.6 Отклонение граней от перпендикулярности определяют прикладыванием к смежным граням угольника по ГОСТ 3749 и замером щупом или штангенглубиномером по ГОСТ 162 зазора, образовавшегося между угольником и ребром смежных граней. Погрешность измерения — не более 1 мм. За результат принимают наибольшее значение из всех полученных результатов измерения.

7.7 Цвет лицевых поверхностей керамзитобетонных блоков определяют сравнением блоков с эталоном. Сравнение с эталоном производят при дневном свете на открытой площадке с расстояния 10 м от глаз наблюдателя. Камни устанавливают рядом с эталоном. Керамзитобетонные блоки, окрашенные слабее или сильнее образца-эталона, отбраковывают. Наличие жировых пятен определяют при дневном свете на открытой площадке с расстояния 10 м от глаз наблюдателя.

7.9 Среднюю плотность полнотелых керамзитобетонных блоков определяют по ГОСТ 12730.1, пустотелых — по ГОСТ 7025.

7.10 Предел прочности при сжатии керамзитобетонных блоков в проектном возрасте и отпускную прочность определяют по ГОСТ 8462 или ультразвуковым методом по ГОСТ 17624. Градуировочную зависимость устанавливают по результатам ультразвуковых измерений в бетонных камнях и механических испытаний тех же камней по ГОСТ 8462 по каждому виду камня и для каждой марки по прочности.

7.11 Морозостойкость керамзитобетонных блоков определяют после достижения ими проектной прочности по ГОСТ 7025. При этом могут быть установлены промежуточные сроки испытания, предусмотренные для первого метода в таблице 3 ГОСТ 10060.0. В промежуточные сроки испытаний устанавливают появление на камнях трещин, отколов, шелушение поверхности. При появлении указанных дефектов испытания прекращают и делают заключение, что камни не соответствуют требуемой марке по морозостойкости. При оценке морозостойкости камня по потере прочности после проведения требуемого числа циклов замораживания и оттаивания поверхности основных и контрольных камней выравнивают раствором по ГОСТ 8462 и выдерживают их трое суток в помещении при температуре (20+-5) °С и относительной влажности воздуха от 60 до 80%, затем помещают в воду и выдерживают в течение 48 ч. По истечении указанного срока камни извлекают из воды и через 2-4 ч проводят испытание на сжатие по ГОСТ 8462. При оценке морозостойкости камня по потере массы после проведения требуемого числа циклов испытаний камни из бетонов всех видов высушивают до постоянной массы, охлаждают до комнатной температуры и взвешивают. Потерю массы Дельта m, %, вычисляют по формуле 4, а потерю прочности Дельта R, %, — по формуле 6 ГОСТ 7025.

7.12 Теплопроводность керамзитобетонных блоков в кладке определяют по 6.7.1 ГОСТ 530. Теплопроводность определяют на фрагменте стены, размер которого с учетом растворных швов должен по высоте h и ширине l не менее чем в четыре раза превышать толщину дельта. Кладку из полнотелых камней и пустотелых с равномерным расположением пустот по всему сечению изготавливают только из ложковых рядов. Кладку из камней с продольным неравномерным расположением пустот по всему сечению камня изготавливают в двух вариантах: первый — из тычкового ряда камней, второй — из ложкового. Измерение теплового потока выполняют в центре фрагмента кладки на внутренней поверхности ложкового или тычкового элемента кладки. На поверхности кладки, состоящей только из ложковых или тычковых рядов камней, устанавливают два датчика на поверхности элементов и два на горизонтальном и вертикальном растворных швах.

8. Транспортирование и хранение керамзитобетонных блоков

8.1 Керамзитобетонные блоки должны храниться в штабелях, между которыми устраивают продольные и поперечные проходы шириной не менее 1 м. Продольный проход располагают по оси складской площадки, а поперечные — через каждые 20-30 м. Площадки должны иметь спланированное твердое покрытие с уклоном 1-2% в сторону внешнего контура с устройством водостоков и периодически очищаться от грязи, снега и льда. Высота штабеля должна быть не более 2,0 м.

8.2 Размещение керамзитобетонных блоков в штабелях производят раздельно по типам и маркам, а лицевые изделия, кроме того, — раздельно по цвету и фактуре лицевой поверхности.

8.3 Формирование транспортных пакетов следует производить на складской площадке или непосредственно на технологической линии на плоских поддонах по ГОСТ 18343 или стоечных поддонах по ГОСТ 9570. Высота пакета с поддоном не должна превышать 1,3 м. Камни с несквозными пустотами укладывают в пакете пустотами вниз с перекрестной перевязкой. Масса пакета не должна превышать номинальную грузоподъемность поддона.

8.4 В качестве скрепляющих и упаковочных средств рекомендуются одноразовые средства пакетирования: — лента холоднокатаная из низкоуглеродистой стали по ГОСТ 503; — лента синтетическая по действующей нормативной документации; — пленка термоусадочная по ГОСТ 25951; — пленка растягивающаяся по ГОСТ 10354. Схему крепления в пакете устанавливает предприятие-изготовитель в технологической документации для каждого типоразмера камней, выбранной схемы укладки, а также дальности и вида перевозок (автомобильным или железнодорожным транспортом).

8.5 Сформированные транспортные пакеты следует складировать в один ярус одноленточными сплошными штабелями с расстоянием между ними не менее 0,5 м. При стесненных условиях допускается установка пакетов в два яруса с увеличением расстояния между ними до 0,8 м.

8.6 Погрузка и выгрузка керамзитобетонных блоков вручную (набрасыванием или сбрасыванием) не допускаются.

8.7 Транспортирование пакетов железнодорожным или автомобильным транспортом должно производиться с соблюдением правил перевозок грузов, действующих на данном виде транспорта. При производстве погрузочно-разгрузочных работ следует руководствоваться требованиями безопасности труда, установленными действующими строительными нормами.

Керамзитобетонные блоки (керамзитоблоки): технические характеристики, плюсы и минусы

Керамзитобетонные блоки занимают промежуточное место между кирпичом и пористыми блоками из пено и газобетона.

От кирпича они унаследовали прочность и морозостойкость. С легкими бетонами их можно сравнивать благодаря крупным габаритам, низкой теплопроводности и небольшому весу.

От кирпича они унаследовали прочность и морозостойкость. С легкими бетонами их можно сравнивать благодаря крупным габаритам, низкой теплопроводности и небольшому весу.

Производство блоков из керамзитобетона заключается в добавлении в цементный раствор керамзитового гравия фракцией от 5–10 мм и крупного керамзитового песка. От размера наполнителя напрямую зависят энергосберегающие характеристики блока и его прочность. Чем более крупный гравий добавляется в формовочную массу, тем более теплыми, но менее прочными получаются керамзитоблоки.

Рассмотрим более детально технические характеристики данного материала, чтобы иметь хорошее представление о его возможностях, достоинствах и недостатках.

Технические характеристики

Строительный стандарт предусматривает следующие размеры керамзитобетонных блоков: 188х190х390 мм и 188х90х390 мм с максимально допустимым отклонением от указанных габаритов на 10-20 мм. Первый типоразмер – стеновые блоки, второй – перегородочные.

Размеры стандартного стенового керамзитового блока

В зависимости от качества поверхности боковых граней керамзитные блоки делят на рядовые и лицевые. Рядовые предназначены для кладки стен, дополнительно защищаемых внешней отделкой. Лицевые блоки позволяют возводить здание без последующей обработки фасада отделочными составами или плиточными материалами.

Перегородочный блок из керамзитобетона

Еще одна важная деталь, относящаяся к характеристикам данного материала, – наличие пустот. Пустотелый блок имеет сквозные или несквозные вертикальные пустоты. Они снижают вес материала и повышают его энергосберегающие качества. Полнотелые блоки, напротив, более тяжелые и прочные. Их используют для кладки капитальных стен, воспринимающих высокие нагрузки.

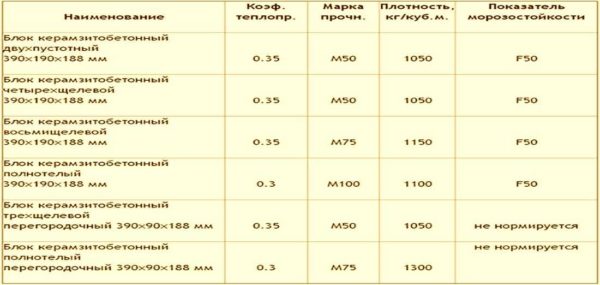

Плотность и прочность

Это наиболее важные технические характеристики керамзитобетонных блоков, поскольку от плотности зависят энергосберегающие и акустические свойства, а от прочности – надежность несущих стен здания.

Плотность данного стенового материала зависит от фракции наполнителя и меняется в широком диапазоне (от 500 до 1800 кг/м3).

Прочность керамзитовых блоков составляет от В3,5–В20, что в пересчете на величину статической нагрузки составляет от 35 до 250 кг/см2. Вес блоков находится в диапазоне от 10 до 23 кг. Долговечность данного материала достигает 60 лет.

Оптимальное соотношение теплопроводности и прочности блока достигается путем использования подходящей глины для производства керамзита нужной плотности и свежего высокомарочного цемента марки М500. Вот пример качественной пропорции керамзитобетонных блоков производства «Чебоксарского Стройкомбината».

Стандартный, утолщенный и полнотелый блок

Энергосбережение

Очень важный параметр для любого кладочного материала – теплопроводность. У керамзитовых блоков она жестко зависит от плотности.

| Плотность, кг/м3 | Коэффициент теплопроводности, Вт/(мС) |

| 1800 | 0,81–0,90 |

| 1600 | 0,66–0,78 |

| 1400 | 0,57–0,64 |

| 1200 | 0,45–0,53 |

| 1000 | 0,32–0,42 |

| 800 | 0,25–0,32 |

| 600 | 0,21–0,27 |

| 500 | 0,18–0,24 |

Для более простого ориентирования в назначении блоков, строители используют понятие конструкционно-теплоизоляционного и конструкционного материала. Керамзитные блоки объемным весом от 600 до 1100 кг/м3 относят к первому типу, а при плотности материала от 1200 до 1800 кг/м3 – ко второму.

Морозостойкость и огнестойкость

От морозостойкости керамзитобетона зависит долговечность и несущая способность стен. Для керамзитовых блоков ГОСТ установил несколько марок морозостойкости: F25, F35, F50 и F75. Цифры здесь указывают на количество циклов замораживания и оттаивания, которое может без потери прочности выдержать блок, полностью пропитанный водой.

Блоки из керамзита имеют самый высокий класс пожарной безопасности – А1. Это значит, что действии открытого пламени кладка из них не разрушается на протяжении 7–10 часов.

Паропроницаемость

Важный экологический параметр, который сегодня внимательно изучают не только профессиональные строители, но и рядовые застройщики. Керамзитобетон – дышащий материал, что подтверждает приводимая ниже таблица.

|

Плотность, кг/м3 |

Паропроницаемость, мг/(м ч Па) |

|

0,094 |

|

|

0,108 |

|

|

0,138 |

|

|

0,187 |

|

|

0,256 |

Неискушенному человеку эти цифры мало что скажут. Строитель же увидит в них, что керамзитобетон «дышит» в 2 раза лучше кирпича и почти не уступает по паропроницаемости древесине и гипсокартону.

Кроме этого, керамзитоблок обладает свойством поглощать из воздуха избыточную влагу и отдавать ее при низкой влажности в помещении. Поэтому в доме, построенном из этого материала, даже без использования принудительной вентиляции устанавливается комфортный микроклимат.

Маркировка

Все самые важные технические параметры керамзитовых блоков можно узнать из сокращенного обозначения, которым производитель маркирует свою продукцию.

Первая буква К обозначает, что этот материал относится к категории искусственного камня.

Вторая и третья несут информацию об области применения и назначении:

- С — стеновой;

- П — перегородочный;

- Л — лицевой;

- Р – рядовой (под отделку).

Четвертая и пятая буквы уточняют назначение блока в кладке: УГ — угловой, ПР – порядовочный, ПЗ – для перевязки швов. Пустотелый блок маркируется буквами ПС. Далее в маркировке указывается длина блока (39 см).

Затем идут марки прочности, морозостойкости и плотность. Зная этот несложный алгоритм, вы легко прочитаете самую важную информацию о материале. Например, маркировку блока КСЛ-ПР-ПС-39-75-F20-1200 мы расшифруем следующим образом: камень стеновой, лицевой, порядовочный, пустотелый. Его длина 39 см, прочность на сжатие 75 кг/см2, морозостойкость 20 циклов и плотность 1200 кг/м3.

Достоинства и недостатки

Как мы уже говорили, керамзитоблоки по ГОСТ изготавливаются без использования токсичных синтетических смол и других вредных для здоровья добавок.

Кроме хорошей паропроницаемости к их плюсам следует отнести:

- Долговечность.

- Прочность.

- Небольшой вес и низкие трудозатраты на кладку (крупный формат блока).

- Низкая теплопроводность.

- Возможность использовать в качестве дополнительной теплоизоляции основного несущего материала стен (бетон, силикатный кирпич).

- Огнестойкость и отсутствие при термораспаде токсичных продуктов горения.

- Хорошая сочетаемость кладки с разными видами облицовочных материалов (плиткой, обычной и декоративной штукатуркой, древесиной).

- Ровная поверхность позволяет снизить расход отделочного раствора.

- Доступная цена.

Минусы:

- Плохо переносят динамические и ударные нагрузки.

- Из-за высоких абразивных качеств, трудно пилятся и режутся, образуя неровные края с трещинами.

Сравнивая плюсы и минусы керамзитобетонных блоков, нетрудно заметить, что положительных качеств у них больше, чем отрицательных. Поэтому отзывы о данном материале в большей части положительные.

При покупке таких блоков следует уделить внимание такому моменту: некоторые производители, стремясь сэкономить на цементе, добавляют в исходный раствор органические и синтетические клеевые добавки. Они ухудшают экологические характеристики материала. Поэтому перед тем, как купить керамзитоблоки, следует проверить наличие у продавца сертификата соответствия ГОСТ.

Ориентировочные цены

Планируя строительство дома из керамзитобетонных блоков, следует четко ориентироваться в ценах на данный материал. Его стоимость производители указывают не только в рублях за 1 м3, но также и за 1 штуку.

Разобраться в разных ценах несложно, если использовать простой алгоритм перевода: в 1 м3 находится 72 блока стандартного размера (188х190х390 мм).

Средняя стоимость одного пустотелого стенового блока из керамзитобетона составляет от 40 до 54 рублей (1 м3 — 2900-3800 руб.)

Полнотелый полноформатный блок предлагают купить по цене от 52 до 65 рублей (цена за куб 3700 – 4600 руб.)

Цена пустотелого перегородочного блока колеблется в пределах от 32 до 34 рублей за штуку. В отличие от полноформатных, эти блоки при продаже измеряют не кубометрами, а «квадратами». Стоимость 1 м2 (13 блоков) составляет от 416 до 450 рублей.

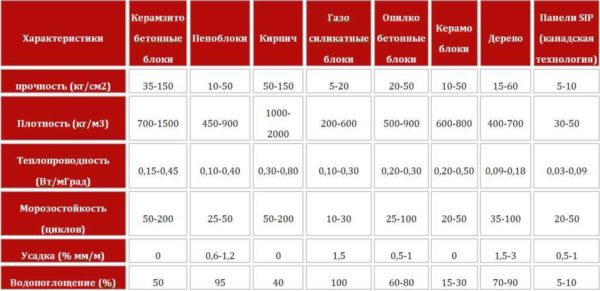

Сравнение с пено и газосиликатными блоками

Сравнивая керамзитоблоки, пеноблоки и газобетонные блоки, следует отметить, что эти материалы по ряду свойств достаточно близкие. У них сравнимая морозостойкость и теплопроводность.

Керамзитобетон конструкционных марок по прочности превосходит своих конкурентов. Он поглощает меньше влаги, чем пено и газобетон, что также является преимуществом.

Сравнительные характеристики этих материалов для наглядности мы привели в табличной форме.

|

Физические характеристики |

Керамзитоблоки |

Пеноблоки |

Газосиликатные блоки |

|

Прочность (кг/см2) |

|||

|

Теплопроводность (Вт/мГрад) |

0,15-0,45 |

0,10-0,40 |

0,10-0,30 |

|

Плотность (кг/м3) |

|||

|

Морозостойкость (кол-во циклов) |

|||

|

Водопоглощение (в %) |

Керамзитоблоки: размеры, характеристики, достоинства и недостатки

Выбрать материал для строительства дома очень непросто. Надо чтобы дом был теплым, надежным, долговечным. А еще, очень желательно, чтобы материал для возведения стен был недорогим. Все параметры «уложить» в одном материале очень нелегко. Один из вариантов — блоки из керамзитобетона. Материал далеко не идеален, но теплый, легкий, недорогой. Еще и размер керамзитобетонного блока может быть разным, что облегчает выбор оптимального размера.

Что такое керамзитобетонные блоки по ГОСТу

Керамзитобетон относят к легкому бетону. В качестве заполнителя используют пористый материал — керамзит. Это округлые гранулы из обожженной глины. Состав керамзитобетона — цемент, песок, керамзит и вода. При составлении смеси, воды льют больше чем в обычном тяжелом бетоне, так как керамзит гигроскопичен и впитывает жидкость. При производстве блоков готовую смесь заливают в формы, оставляют до первичного твердения, после чего их вынимают из формы. В принципе, блоки готовы, но их нельзя использовать, пока они не наберут проектную прочность.

Дом из керамзитобетонных блоков возводится быстро

Есть две технологии заводского доведения изделий до нормальной прочности — в автоклаве и вибропрессованием. В первом случае блоки отправляют в автоклав, где под давлением материал обрабатывают паром. Это делает керамзитобетонные блоки более прочными. Второй способ — вибрирование с одновременным давлением. При вибрировании уходят все пустоты, раствор становится более однородным и текучим, обволакивая каждую из гранул керамзита. Результат — высокие прочностные показатели.

При кустарном производстве блоки просто оставляют «дозревать». По идее требуется минимум 28 суток, пока бетон не наберет прочность. Но могут продать раньше, чтобы не занимали места. Прочность при этом никто не гарантирует.

На поверхности блока угадываются округлые гранулы керамзита. В зависимости от марки, они могут быть разного размера, в большем или меньшем количестве

Дело в том, что для нормального набора цементом прочности необходимо создать определенный тепловлажностный режим. Керамзитобетон в этом плане капризнее обычного бетона. Из-за высокой поглощающей способности керамзита он может забрать слишком много воды. И жидкости будет недостаточно для того, чтобы бетонный камень набирал прочность, а не просто высыхал. Поэтому готовые блоки желательно поливать и укрывать пленкой хотя бы на протяжении нескольких дней после производства. Держать их на солнце нельзя и температура должна быть не ниже +20°C. В противном случае керамзитоблоки так и не наберут нужной прочности и будут рассыпаться даже при небольших нагрузках и ударах.

Если говорить о цене, заводские блоки стоят дороже. И все же. Если вы строите дом, а не хозблок или сарай, не стоит экономить и покупать блоки «гаражного» производства. Качество тут под большим вопросом.

Плюсы и минусы дома из керамзитоблоков

Керамзитные блоки в разы больше кирпича. Даже двойного. Размер керамзитобетонного блока можно сравнить разве что с керамическими строительными блоками. Но весят керамзитоблоки меньше, имеют лучшие характеристики по теплопроводности. И, что важно, гораздо ниже по стоимости. Долговечность и морозостойкость при этом сравнима с керамическим кирпичом.

Кладка похожа на работу с кирпичом, только быстрее

Достоинства строительства из керамзитобетона

К плюсам домов из керамзитовых блоков можно отнести следующие пункты:

- Малые сроки на возведение стен.

- Для кладки используют обычный цементно-песчаный раствор.

- Кладка из керамзитоблока хорошо отделывается любыми материалами.

- Дом получается теплый. Но керамический кирпич более теплоемкий — примерно на 20-30%, так что накапливает больше тепла. Если же сравнивать с силикатным кирпичом, керамзитобетонный блок более теплоемкий.

Сравнивайте характеристики различных материалов

- Стены весят немного, что снижает затраты на фундамент.

- Отсутствие усадки.

- Не содержат извести, а значит арматура не подвергается коррозии.

- Хорошие звукоизолирующие свойства. Для наружных стен 47 дБ до 55 дБ, для внутренних – от 49 дБ до 54 дБ. Зависит от плотности и толщины стен.

Блоки могут иметь пазогребневую систему, что улучшает теплотехнические характеристики кладки. Материал натуральный, воздухопроницаемый, так что с регуляцией влажности в помещениях проблем не будет.

Недостатки

Минусы у керамзитобетонных домов тоже есть и вполне серьезные. Их обязательно надо учитывать при выборе строительного материала.

- Керамзитоблок не подходит для домов без отопления в зимний период. Помним, что керамзит гигроскопичен и блоки из керамзитобетона тоже. Морозостойкость не такая большая, так что требуется, во-первых, утепление, во-вторых, отделка, которая будет защищать материал от попадания воды. Также обязательно поддержание плюсовой температуры. Вообще, морозостойкость блоков, которые обработаны в автоклаве или в вибропрессе — около 100 циклов и этого более чем достаточно. Но у частников этот параметр никто не контролирует.

У заводских блоков из керамзитобетона морозостойкость может достигать 100 или 120. У кустарных — точно никто не знает

- По причине гигроскопичности лучше не использовать для стен в помещениях с высокой влажностью. То есть, для бань лучше поискать другой материал. Просто при строительстве из керамзитобетонных блоков, их изнутри надо покрывать гидроизоляционными средствами.

- Размер керамзитобетонного блока может «плавать». Это неудобно при строительстве.

- Технология изготовления проста, что позволяет открывать «гаражное» производство. Все мешается «на глаз», никакого контроля характеристик и параметров, а потом блоки рассыпаются, стены трескаются.

Основной недостаток — высокая гигроскопичность. Глиняные гранулы могут впитать очень много воды. Блоки, которые длительное время хранятся под открытым небом, весят в разы больше чем те, которые остаются в сухих помещениях. Цемент от влаги только становится прочнее. Но влажные стены вам вряд ли понравятся. Поэтому важно качественно сделать гидроизоляцию фундамента, отсечь все возможные источники «подсоса» влаги. Кровлю лучше сделать с большими свесами и соорудить качественную систему водосбора.

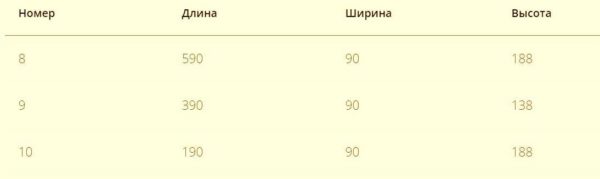

Размер керамзитобетонного блока по стандарту

Дело в том, что отдельного стандарта по керамзитобетонным блокам нет. Этот вид материала описывается группой нормативов, которые нормируют легкие бетоны и изделия из них. Так размеры стеновых блоков из легкого бетона устанавливаются ГОСТом 6133-99.

Стандартный размер керамзитобетонного блока по ГОСТу 6133

Предельные отклонения также указываются. По длине они составляют ±3 мм, по высоте ±4 мм, толщина стенок между перегородками может быть толще на 3 мм (тоньше быть не может).

Популярный размер керамзитобетонного блока для стен и перегородок

Чаще всего для кладки стен применяют керамзитобетонные блоки размером 390*190*188 мм. Получается очень удобно, так как для средней полосы России считается оптимальной толщина стенки 400 мм. То есть, кладку ведут «в один блок». Для перегородок требуется обычно меньшая толщина — 90 мм. Длина и высота при этом остаются такой же. То есть, размер керамзитобетонного блока для перегородок 390*90*188 мм. Это не значит, что перегородки нельзя делать из более длинных или более коротких перегородочных плит. Можно, но более короткие — больше швов, больше расход раствора, а более длинные тяжелее, сложнее в работе.

Блок перегородочный керамзитобетонный: размеры по ГОСТу

Если вы хотите иметь лучшие параметры по звукоизоляции между помещениями, перегородки можно сложить и из стеновых блоков. Либо стандартной ширины — 190 мм, либо тех что потоньше — 138 мм. Но затраты при этом больше.

Нестандартные габариты

В стандарте есть приписка о том, что по согласованию с заказчиком размер керамзитобетонного блока может быть любым. Так что можно встретить изделия любого формата.

Размер керамзитобетонного блока такого формата точно к стандартным не отнесешь

Кроме того, существуют еще и технические условия (ТУ), которые разрабатывают и регистрируют сами предприятия. Если вы собираетесь закупать большую партию и в маркировке стоит не ГОСТ 6133-99, а ТУ, лучше с этим документом ознакомиться, чтобы не было сюрпризов.

Виды керамзитоблоков

Торцы блоков могут быть с пазами, плоскими или сделаны по принципу паз/гребень. Для использования на углах, одна грань может быть гладкой. Кроме того, углы могут быть скругленными или прямыми. На опорных поверхностях (куда кладут раствор) можно формовать пазы для укладки арматуры. Располагаться эти пазы должны на расстоянии не менее 20 мм от угла.

Пример пазогребневых пустотных стеновых керамзитобетонных блоков и цены на них

Блоки бывают с пустотами и без. Пустоты могут быть сквозными или нет, располагают их равномерно, перпендикулярно к рабочей поверхности. Максимально допустимая масса строительного блока из легкого бетона — 31 кг. Стандартом нормируется толщина стенок, которые ограждают пустоты:

- наружные стенки — не менее 20 мм;

- перегородка над несквозными пустотами — не менее 10 мм;

- между двумя пустотами — 20 мм.

Пустоты чаще делают плоскими — в виде щелей. Количество «линий» с пустотами определяет коэффициент теплопроводности материала. Чем больше линий пустот, тем теплее (и «тише») будет стена. Воздух, как известно, плохо проводит тепло. Во всяком случае, хуже чем бетон. Поэтому разбиение блока пустотами дает хороший результат.

Марки по плотности и прочности на сжатие

По прочности и теплопроводности керамзитобетонные блоки делятся на две категории: конструкционные и конструкционно-теплоизоляционные. В каждой из групп могут быть изделия различной плотности. Плотность — это масса одного кубометра материала в сухом состоянии. Ориентировочное значение стоит после буквы D. Например, D600 — масса кубометра составляет 600 кг, D900 — 900 кг. И так далее.

- Конструкционно-теплоизоляционные:

- D500 В0,75 до В1,75;

- D600 В1,0 до В2,5;

- D700 В1,5 до В3,5;

- D800 В2,0 до В3,5;

- D900 В2,5 до В7,5;

- D1000, 1100 В3,5 до В10;

- D1200, 1300, 1400 В5 до В10.

Размер блока керамзитобетона определяется стандартами

- Конструкционные:

- D1100 В 12,5;

- D1200. 1300 В12,5 до В20;

- D1400. 1500 В12,5 до В30.

В частном домостроении обычно используют блоки конструкционно-теплоизоляционные. Для возведения наружных стен одноэтажных домов применяют керамзитобетонные блоки марки D700 или D800, для внутренних ненагруженных перегородок можно брать и более низкие марки.

Стандартные решения для средней полосы

При строительстве дома правильнее всего заказать проект. Тут вам все учтут, пропишут все узлы, материалы, в том числе и размер керамзитобетонного блока, его параметры и количество. Остается только закупить все по списку. Но так поступают немногие. Проект — это затраты, а денег и так мало. Поэтому стараются сами примерно «прикинуть» без расчета. Позиция тоже понятная, но не всегда она приводит к экономии, потому что «стандартные решения» делают с запасом прочности, а это перерасход материала. Но, в общем, есть наработанные варианты по составу пирога наружных стен из керамзитоблоков для России.

- Только блоки без утепления. Толщина стены — 600 мм. Размер керамзитобетонного блока для наружной стены 590*290*200 мм, блоки пустотелые, конструкционно-теплоизоляционные. Блоки класть пустотами вверх, их заполнять теплоизоляционным материалом. Удобнее всего пенополистирольной крошкой. Отделка изнутри — штукатурка или гипсокартон, снаружи — штукатурка.

Примеры кладки керамзитоблока

- Керамзитоблок 400 мм + утеплитель. Для наружной стены удобнее использовать керамзитобетонный блок размером 390*190*200 мм. При кладке вперевязку получаем 40 мм толщины. Слой утеплителя должен иметь коэффициент теплопроводности 0,05 Вт/м °С. Для минеральной ваты и пенополистирола — это около 50 мм.

- Многощелевой блок из керамзитобетона толщиной 500 мм без утепления. Габариты керамзитобетонного блока надо подбирать, так как они часто идут нестандартных размеров. Можно найти длиной 500 мм и шириной 250 мм. Удобно будет класть обычной схемой с перевязкой. Или можно использовать другие форматы, но потребуется разрабатывать схему кладки.

Еще одно популярное решение — с облицовкой кирпичом

- Стена из керамзита толщиной 290 мм + утеплитель. Для этого варианта можно применять крупноформатный блок. По ГОСТу его размер 288*288*138 мм, но он весит много, работать сложнее. Можно использовать более узкий — шириной 138 мм, что почти даст требуемую толщину. Утеплителя надо порядка 100 мм, внутренняя отделка — штукатурка или гипсокартон.

При выборе керамзитных блоков смотрим на два показателя: класс прочности на сжатие — для несущих стен он должен быть не менее В3,0 (с запасом). Второй показатель — коэффициент теплопроводности. Чем он ниже, тем лучше.

ГОСТ 33126-2014 Блоки керамзитобетонные стеновые. Технические условия

ГОСТ 33126-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

БЛОКИ КЕРАМЗИТОБЕТОННЫЕ СТЕНОВЫЕ

Технические условия

Expandet clay concrete blochs. Specifications

МКС 91.100.30

Дата введения 2015-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом «НИИКерамзит» (ЗАО «НИИКерамзит») при участии Некоммерческой организации «Союз производителей керамзита и керамзитобетона» (НО «СПКиК»).

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство».

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 5 декабря 2014 г. N 46-2014)

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97 |

Код страны по |

Сокращенное наименование национального органа по стандартизации |

|

Азербайджан |

Азстандарт |

|

|

Армения |

Минэкономики Республики Армения |

|

|

Казахстан |

Госсстандарт Республики Казахстан |

|

|

Киргизия |

Кыргызстандарт |

|

|

Россия |

Росстандарт |

|

|

Узбекистан |

Узстандарт |

|

|

Украина |

Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 12 декабря 2014 г. N 2035-ст межгосударственный стандарт ГОСТ 33126-2014 введен в действие в качестве национального стандарта Российской Федерации с 01 июля 2014 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

1 Область применения

1.1 Настоящий стандарт распространяется на керамзитобетонные блоки (далее — блоки), предназначенные для устройства стен (ограждающих конструкций) и внутренних перегородок зданий и сооружений различного назначения.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 162-90 Штангенглубиномеры. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 530-2012 Кирпич и камень керамические. Общие технические условия

ГОСТ 965-89 Портландцементы белые. Технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 5578-94 Щебень и песок из шлаков черной и цветной металлургии для бетонов. Технические условия

ГОСТ 7025-91 Кирпич и камни керамические и силикатные. Методы определения водопоглощения, плотности и контроля морозостойкости

ГОСТ 7076-99 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

ГОСТ 8462-85 Материалы стеновые. Методы определения пределов прочности при сжатии и изгибе

ГОСТ 8736-2014 Песок для строительных работ. Технические условия

ГОСТ 9570-84 Поддоны ящичные и стоечные. Общие технические условия

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10354-92* Пленка полиэтиленовая. Технические условия

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 10354-82. — Примечание изготовителя базы данных.

ГОСТ 10832-2009 Песок и щебень перлитовые вспученные. Технические условия

ГОСТ 12730.1-78 Бетоны. Метод определения плотности

ГОСТ 13015-2012 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15825-80 Портландцемент цветной. Технические условия

ГОСТ 17624-2012 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности

ГОСТ 18343-80 Поддоны для кирпича и керамических камней. Технические условия

ГОСТ 19433-88 Грузы опасные. Классификация и маркировка

ГОСТ 22263-76 Щебень и песок из пористых горных пород. Технические условия

ГОСТ 22266-2013 Цементы сульфатостойкие. Технические условия

ГОСТ 22690-88 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 23616-79 Система обеспечения точности геометрических параметров в строительстве. Контроль точности

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 25592-91 Смеси золошлаковые тепловых электростанций для бетонов. Технические условия

ГОСТ 25818-91 Золы-уноса тепловых электростанций для бетонов. Технические условия

ГОСТ 25820-2014 Бетоны легкие. Технические условия

ГОСТ 26433.1-89 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

ГОСТ 27296-2012 Здания и сооружения. Методы измерения звукоизоляции ограждающих конструкций

ГОСТ 28984-2011 Модульная координация размеров в строительстве. Основные положения

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30244-94 Материалы строительные. Методы испытаний на горючесть

ГОСТ 30403-2012 Конструкции строительные. Метод испытаний на пожарную опасность

ГОСТ 30515-2013 Цементы. Общие технические условия

ГОСТ 31108-2003 Цементы общестроительные. Технические условия

ГОСТ 32496-2013 Заполнители пористые для легких бетонов. Технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 полнотелый блок: Блок без пустот или с технологическими пустотами для захвата изделия.

Примечание — Размеры, количество и расположение технологических пустот указывают в рабочих чертежах.

3.2 пустотелый блок: Блок со сквозными и несквозными вертикальными пустотами, получаемыми в процессе формования для придания изделию необходимых эксплуатационных свойств.

3.3 рядовой блок: Блок, предназначенный для кладки стен зданий и сооружений с последующей отделкой.

3.4 лицевой блок: Блок, предназначенный для кладки и облицовки стен зданий и сооружений и имеющий одну или две лицевые грани.

3.5 угловой блок: Блок, предназначенный для кладки углов стен зданий и сооружений.

3.6 блок примыкания: Блок, предназначенный для кладки стен зданий и сооружений в местах примыкания колонн, ригелей, перекрытий и т.д.

3.7 паз: Углубление на поверхности блока, предназначенное для улучшения прочностных и эксплуатационных свойств кладки.

3.8 фактура поверхности: Вид и характер строения поверхности блока.

3.9 рифленая фактура: Шероховатая поверхность с правильным чередованием продольных выступов и/или впадин.

3.10 колотая фактура (под «шубу» или «скальная»): Сколотая поверхность с высотой неровностей рельефа более 8 мм, не прошедшая дополнительную обработку.

3.11 гранулообразная фактура: Произвольно неровная поверхность, повторяющая форму гранул инертного заполнителя (керамзит, щебень).

3.12 шлифованная фактура: Равномерно шероховатая поверхность со следами обработки, полученными при однократном шлифовании.

3.13 гладкая фактура: Равномерно шероховатая поверхность без следов обработки, полученная в процессе изготовления.

3.14 шпунт (гребень): Продольный выступ на ребре блока, входящий в соответствующий ему по форме и размерам углубление (паз) другого блока.

4 Основные параметры и размеры

4.1 В зависимости от назначения и области применения блоки подразделяют на следующие:

— стеновые (С);

— перегородочные (П);

— лицевые (Л);

— рядовые (Р);

— блоки примыкания (ПР);

— угловые (УГ).

4.2 Лицевые блоки изготовляют в зависимости от применения с двумя лицевыми поверхностями — боковой и торцевой или с одной — боковой.

4.3 Качество поверхности керамзитобетонных блоков должны соответствовать требованиям ГОСТ 13015.

4.4 Лицевые блоки изготовляют с гладкой, рифленой или колотой фактурой лицевой поверхности; по цвету — неокрашенными или цветными из керамзитобетонной смеси с применением цветных цементов.

Допускается по согласованию с потребителем изготовление лицевых камней со шлифованной фактурой.

4.5 Цвет лицевой поверхности блоков должен соответствовать цвету образца-эталона, утвержденного предприятием-изготовителем.

4.6 Номинальные размеры блоков по длине , ширине и высоте должны назначаться в соответствии с требованиями модульной координации размеров в строительстве по ГОСТ 28984.

4.7 Торцы блоков могут быть плоскими, с пазами или иметь шпунт и гребень.

Углы блоков могут быть прямыми или закругленными.

Примечание — Радиус закругления углов указывают в рабочих чертежах.

Опорные поверхности блоков могут быть плоскими или иметь продольные пазы, расположенные на расстоянии не менее 20 мм от боковой поверхности блока.

4.8 Блоки изготовляют полнотелыми и пустотелыми.

4.9 Пустоты необходимо располагать перпендикулярно опорной поверхности блока и распределять равномерно по его сечению. Пустоты могут быть сквозные и несквозные.

4.10 Толщина наружных стенок пустотелых блоков должна быть не менее 20 мм.

4.11 По прочности на сжатие блоки подразделяют на марки (классы): M5, M10, M15, M25, M35, M50, M75, M100, M150 (B10), M200 (B15), M250 (B20), M300 (B22,5), M350 (B25), M400 (B30), M450 (B35), M500 (B40).

4.12 По морозостойкости блоки подразделяют на марки: F15, F25, F35, F50, F75, F100, F150, F200, F300, F400, F500.

4.13 Марка керамзитобетона по средней плотности должна быть не более D2000.

4.14 Условное обозначение блоков при заказе должно состоять из сокращенного обозначения блока — КБ, его назначения и области применения в соответствии с 4.1 и наличия пустот (ПС — пустотелый), длины в сантиметрах, марок по прочности на сжатие, морозостойкости и средней плотности и обозначения настоящего стандарта.

Пример условного обозначения керамзитобетонного стенового лицевого блока длиной 500 мм, марки по прочности на сжатие M25, марки по морозостойкости F35 и марки по средней плотности D600:

КБСЛ-50-M25-F35-D600 ГОСТ

5 Технические требования

5.1 Блоки должны соответствовать требованиям настоящего стандарта и изготовляться по технологической документации, утвержденной в установленном порядке

5.2 Характеристики

5.2.1 Отклонения от номинальных размеров блоков и показатели внешнего вида не должны превышать значений, приведенных в таблице 1.

Таблица 1

|

Наименование показателя |

Значение |

|

|

Рядовые блоки |

Лицевые блоки |

|

|

Длина и ширина, мм |

±3 |

±3 |

|

Высота, мм |

±4 |

±3 |

|

Толщина наружных стенок пустотелых блоков, мм |

||

|

Отклонение ребер от прямолинейности и граней от плоскостности, мм |

||

|

Отклонение боковых и торцевых граней от перпендикулярности, мм |

||

|

Наибольший размер раковины, мм |

||

|

Высота местного наплыва или глубина впадины, мм |

||

|

Глубина скола керамзитобетона на ребре, мм |

||

|

Суммарная длина сколов керамзитобетона на 1 м длины ребер, мм |

||

|

Число отбитостей и притупленностей углов глубиной до 20 мм, шт. |

||

|

Примечание — Впадины на гранулообразной, колотой и другой рельефной поверхности не являются дефектом. |

||

5.2.2 Жировые или другие пятна размером более 10 мм на лицевых поверхностях блоков не допускаются.

5.2.3 Число блоков с трещинами, пересекающими одно или два смежных ребра, и половняка в партии не должно быть более 5%.

Половняком считают изделие, состоящее из парных половинок или имеющее поперечную трещину протяженностью на опорной поверхности более 1/2 ширины блока.

5.2.4 Прочность блоков в проектном возрасте и при отгрузке потребителю должна быть не менее требуемой прочности для соответствующего возраста, назначаемая предприятием-изготовителем по ГОСТ 18105.

5.2.5 Отпуск блоков потребителю проводят по достижении ими отпускной прочности при сжатии, определяемой при испытании целых блоков или контрольных образцов-кубов, применяя переходные коэффициенты (см. приложение А).

Отпускная прочность блоков в процентах проектной марки должна быть не менее:

— в теплый период года:

80 — для блоков марок 100 и ниже,

50 — для блоков марок 150 и выше;

— в холодный период года:

90 — для блоков марок 100 и ниже,

70 — для блоков марок 150 и выше.

5.2.6 При отгрузке блоков с отпускной прочностью ниже требуемой в соответствии с их маркой предприятие-изготовитель должно гарантировать достижение блоками требуемой прочности в возрасте 28 сут со дня изготовления.

5.2.7 Морозостойкость определяют для блоков, применяемых для кладки наружных стен. Морозостойкость блоков для внутренних стен и перегородок не нормируется.

5.2.8 Блоки, предназначенные для кладки наружных стен зданий и сооружений, должны испытываться в кладке для определения теплопроводности.

5.2.9 Блоки относятся к пожаробезопасным негорючим изделиям в соответствии с ГОСТ 30244. По пожарной опасности блоки относятся к классу К0 по ГОСТ 30403.

5.3 Упаковка

5.3.1 Блоки укладывают на поддоны по ГОСТ 18343 или ГОСТ 9570. Формирование поддонов проводят непосредственно на технологической линии. Высота пакета с поддоном не должна превышать 1,3 м.

На один поддон укладывают блоки одного типа.

Масса пакета не должна превышать номинальную грузоподъемность поддона.

5.3.2 В качестве скрепляющих и упаковочных средств рекомендуются одноразовые средства пакетирования (например, полиэтиленовая пленка по ГОСТ 10354).

5.4 Маркировка

5.4.1 Блоки должны маркироваться в каждом пакете по одному изделию в любом ряду.

Для маркировки на нелицевую (торцевую или боковую) поверхность блока наносят несмываемой краской с помощью трафарета (штампа) или оттиска-клейма товарный знак предприятия-изготовителя или его сокращенное наименование, а также условное обозначение блоков и штамп технического контроля.

5.4.2 Транспортная маркировка осуществляется по ГОСТ 14192.

5.4.3 В соответствии с классификацией по ГОСТ 19433 блоки не являются опасным грузом.

5.5 Требования к материалам

5.5.1 Керамзитобетон, применяемый для изготовления блоков, должен соответствовать требованиям ГОСТ 25820.

5.5.2 В качестве вяжущего для изготовления блоков следует применять цементы по ГОСТ 10178, ГОСТ 22266, ГОСТ 30515, ГОСТ 31108, белый портландцемент по ГОСТ 965 и цветной по ГОСТ 15825.

5.5.3 В качестве заполнителя для изготовления блоков следует применять керамзитовые гравий и песок по ГОСТ 32496, золы-уноса тепловых электростанций по ГОСТ 25818, песок из шлаков черной и цветной металлургии по ГОСТ 5578, пористый песок из горных пород по ГОСТ 22263, вспученный перлитовый песок по ГОСТ 10832, песок по ГОСТ 8736, золошлаковые смеси тепловых электростанций по ГОСТ 25592.

5.5.4 Для изготовления цветных блоков могут быть использованы пигменты неорганического происхождения.

5.5.5 Добавки, применяемые для приготовления керамзитобетонной смеси, должны соответствовать требованиям ГОСТ 24211. Виды и содержание добавок определяют опытным путем.

5.5.6 Вода для приготовления керамзитобетонной смеси должна соответствовать требованиям ГОСТ 23732.

5.5.7 Удельная эффективная активность естественных радионуклидов в материалах, применяемых для изготовления блоков, не должна превышать 370 Бк/кг (класс I по ГОСТ 30108).

6 Правила приемки

6.1 Блоки должны быть приняты техническим контролем предприятия-изготовителя.

6.2 Приемку блоков проводят партиями по результатам приемосдаточных и периодических испытаний.

Партией считают количество блоков одного типа, изготовленных в течение одной смены по одной технологической схеме из материалов одного вида и качества, но не более 250 м.

Допускается при небольшой сменной выработке размер партии устанавливать в объеме недельной выработки, но не более 250 м.

6.3 Показатели свойств блоков, определяемые при приемосдаточных и периодических испытаниях, приведены в таблице 2.

Таблица 2

|

Определяемые параметры |

Периодичность испытания |

|

Приемо-сдаточные испытания |

|

|

Прочность на сжатие |

Для каждой партии (три блока из выборки по 6.6 или три образца-куба) |

|

Отпускная прочность |

То же |

|

Линейные размеры |

Для каждой партии (по выборкам) |

|

Отклонение от прямолинейности ребер и плоскостности граней |

То же |

|

Отклонение от перпендикулярности граней и ребер |

« |

|

Категория бетонной поверхности |

« |

|

Соответствие лицевых поверхностей и фактуры эталону |

« |

|

Периодические испытания |

|

|

Морозостойкость |

Один раз в 6 мес, а также каждый раз при изменении сырьевых материалов и технологии изготовления |

|

Средняя плотность |

Один раз в 10 дней, а также каждый раз при изменении сырьевых материалов, технологии изготовления и пустотности |

|

Изоляция воздушного шума (за исключением полнотелых лицевых декоративных блоков для облицовки стен) |

При постановке на производство |

|

Теплопроводность |

При постановке продукции на производство, а также при изменении сырьевых материалов, технологии изготовления и пустотности за счет изменения размера пустот или их количество |

6.4 Удельную эффективную активность естественных радионуклидов контролируют при входном контроле по данным документов о качестве сырьевых материалов от поставщика.

При отсутствии у поставщика указанного документа партию сырьевых материалов не принимают.

6.5 Контроль по показателям внешнего вида, точности размеров и формы проводят в соответствии с требованиями ГОСТ 23616.

6.6 Объем выборки, приемочные и браковочные числа должны соответствовать указанным в таблице 3.

Таблица 3

|

Объем партии, шт. |

Объем выборки, шт. |

Приемочное число |

Браковочное число |

|

91-280 |

|||

|

281-500 |

|||

|

501-1200 |

|||

|

1201-3200 |

|||

|

3201-10000 |

|||

|

10001 и более |

6.7 Изделия в выборке, не соответствующие требованиям настоящего стандарта, считают дефектными.

Партию принимают по каждому показателю, если число дефектных блоков в выборке меньше или равно приемочному числу.

Партию не принимают (бракуют), если число дефектных блоков больше или равно браковочному числу.

6.8 Партия блоков, не принятая в результате выборочного контроля, должна приниматься поштучно. При этом проверяют показатели, по которым партия не была принята.

6.9 Для определения прочности на сжатие, морозостойкости, средней плотности, соответствия цвета лицевых поверхностей блоков эталону из выборки отбирают блоки в соответствии с таблицей 4.

Таблица 4

|

Наименование показателя |

Число отбираемых изделий, шт., не менее |

|

Прочность на сжатие: |

|

|

— в проектном возрасте |

|

|

— отпускная прочность |

|

|

Морозостойкость: |

|

|

— по потере прочности |

3 контрольных и 6 основных |

|

— по потере массы |

3 контрольных и 6 основных |

|

Средняя плотность |

|

|

Цвет |

|

|

Примечание — Допускается проводить определение прочности на сжатие и средней плотности на одних и тех же блоках. |

|

6.10 Каждая партия блоков должна сопровождаться документом о качестве, в котором указывают:

— наименование предприятия-изготовителя и его адрес;

— условное обозначение блоков;

— номер и дату выдачи документа;

— дату изготовления блоков;

— дату приемки блоков;

— марку блоков по прочности на сжатие;

— марку блоков по морозостойкости;

— марку блоков по средней плотности;

— теплопроводность;

— обозначение настоящего стандарта.

7 Методы контроля

7.1 Длину, ширину и высоту блоков, глубину и ширину торцевых пазов, размеры шпунта и гребня, толщину стенок наружных стенок пустотелых блоков, глубину и длину сколов керамзитобетона на ребре, размер раковин, высоту местных наплывов и глубину впадин измеряют по ГОСТ 26433.1 линейкой по ГОСТ 427, штангенциркулем по ГОСТ 166, угольником по ГОСТ 3749 с погрешностью не более 1 мм.

7.2 Длину и ширину блока измеряют по двум противоположным ребрам опорной поверхности, толщину — по середине боковых и торцевых граней. Каждый результат измерения оценивают отдельно.

7.3 Глубину отбитости и притупленности углов измеряют с погрешностью не более 1 мм штангенглубиномером по ГОСТ 162 или угольником по ГОСТ 3749 и линейкой по ГОСТ 427 по перпендикуляру от вершины угла или ребра, образованного угольником, до поврежденной поверхности.

7.4 Отклонение граней от плоскостности определяют, прикладывая линейку в середине каждой боковой и торцевой грани и измеряя образовавшийся зазор между ребром линейки и гранью. Отклонение ребер от прямолинейности определяют, прикладывая ребро линейки к каждому ребру боковых и торцевых граней и измеряя зазор между ребром линейки и ребром блока. Погрешность измерения не более 1 мм. За результат принимают наибольшее значение из всех полученных результатов измерений.

7.5 Отклонение граней от перпендикулярности определяют, прикладывая к смежным граням угольник по ГОСТ 3749 и измеряя щупом или штангенглубиномером по ГОСТ 162 зазора, образовавшегося между угольником и ребром смежных граней. Погрешность измерения не более 1 мм. За результат принимают наибольшее значение из всех полученных результатов измерений.

7.6 Цвет лицевых поверхностей блоков определяют методом сравнения с двумя эталонами, из которых один имеет цвет менее насыщенного тона, другой — более насыщенного.

Сравнение с эталонами проводят при дневном свете на открытой площадке на расстоянии 10 м от глаз наблюдателя. Блоки устанавливают между эталонами. Блоки, окрашенные слабее эталона менее насыщенного тона и сильнее эталона более насыщенного тона, приемке не подлежат.

Фактуру лицевых поверхностей блоков определяют методом сравнения с эталонами поверхности.

7.7 Среднюю плотность блоков определяют по ГОСТ 12730.1 и ГОСТ 7025.

7.8 Прочность на сжатие целых блоков определяют по ГОСТ 8462. Прочность на сжатие керамзитобетона блоков определяют по ГОСТ 10180 на образцах-кубах размером 150x150x150 мм.

Допускается определять прочность на сжатие блоков неразрушающими методами по ГОСТ 17624 в местах, оговоренных в рабочих чертежах, или по ГОСТ 22690.

7.9 Морозостойкость керамзитобетона блоков определяют на образцах-кубах размером 150x150x150 мм по ГОСТ 10060.

7.10 Теплопроводность блоков в кладке определяют по ГОСТ 530, теплопроводность керамзитобетона определяют по ГОСТ 7076.

7.11 Испытания на изоляцию воздушного шума стенами из блоков следует проводить по ГОСТ 27296.

8 Транспортирование и хранение

8.1 Блоки должны храниться в штабелях, между которыми устраивают продольные и поперечные проходы шириной не менее 1 м. Продольный проход располагают по оси складской площадки, а поперечные через каждые 20-30 м.

Площадки должны иметь спланированное твердое покрытие с уклоном 1%-2% в сторону внешнего контура с устройством водостоков и периодически очищаться от грязи, снега и льда.

Высота штабеля должна быть не более 2,5 м (не более двух поддонов в штабель).

8.2 Размещение блоков в штабелях проводят раздельно по типам и маркам, а лицевые изделия, кроме того, раздельно по цвету и фактуре лицевой поверхности.

8.3 Блоки перевозят автомобильным или железнодорожным транспортом в соответствии с правилами перевозок грузов этими видами транспорта.

8.4 Погрузка и выгрузка блоков вручную (набрасыванием или сбрасыванием) не допускаются.

9 Гарантии изготовителя

Изготовитель гарантирует соответствие качества поставленных блоков требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и условий применения, установленных настоящим стандартом.

Приложение А (рекомендуемое). Определение переходных коэффициентов от прочности образцов-кубов к прочности блоков

Приложение А

(рекомендуемое)

А.1 Переходные коэффициенты определяют параллельным испытанием образцов-кубов и блоков отдельно для каждой марки, формы, вида пустот, типоразмеров блоков и вида вяжущего, изготовленных по одной технологии.

А.2 Для установления значений переходных коэффициентов испытывают восемь серий образцов-кубов базовых размеров 150x150x150 мм и блоков. Каждая серия должна включать в себя три блока и три образца-куба.

Образцы-кубы базового размера и блоки изготовляют из одной пробы (замеса) керамзитобетонной смеси и выдерживают в одинаковых условиях. После окончания твердения все образцы испытывают в одном возрасте.

Средняя плотность керамзитобетона в каждой серии блоков и образцов-кубов в момент испытания не должна отличаться более чем на 3%.

А.З Для каждой пары серий вычисляют частное значение переходного коэффициента для определения прочности блока по формуле

, (А.1)

где — средние значения прочности блоков или средние значения прочности блоков в сериях;

— средние значения прочности керамзитобетона в образцах-кубах или средние значения прочности керамзитобетона в сериях образцов-кубов.

Значение для блоков с пустотами вычисляют, используя значение поперечного рабочего сечения блока , включая пустоты.

А.4 Переходный коэффициент вычисляют по всем сериям по формуле

. (А.2)

Переходный коэффициент может быть меньше или равным 1.

А.5 Значения переходных коэффициентов устанавливают лаборатория предприятия-изготовителя и отраслевой научно-исследовательский институт и утверждают в установленном порядке.

Проверку утвержденных значений переходных коэффициентов следует проводить не реже одного раза в год, а также при изменении технологии изготовления блоков.

|

УДК 625.823.2:006.354 |

МКС 91.100.30 |

|

Ключевые слова: керамзитобетонные блоки, ограждающие конструкции, внутренние перегородки зданий и сооружений |

|

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

М.: Стандартинформ, 2015

Этот стройматериал пользуется популярностью, что объясняется особенностями его свойств и качественными характеристиками. Скорей всего, большинство частых застройщиков даже планировали вариант строительства из таких блоков. Как и в случае с иными строительными материалами, к керамзитобетону предъявлены некоторые требования. Поэтому сегодня разберемся, о чем гласят стандарты на керамзитобетонные блоки ГОСТ.

Разновидности блоков по ГОСТ

Керамзитобетон применяется для строительства стен. Подготовленная масса, отвечающая требованиям по определенным характеристикам, разливается по формам. После этого ей предоставляется время для застывания. Каждый элемент имеет внутри щели сквозного либо несквозного вида.

В соответствии с ГОСТ керамзитобетон разделяется на:

- Полнотелый. Внутри нет отверстий и щелей. Исключение – специальные отверстия для удобной переноски материала.

- Рядовой. Эти блоки нуждаются в последующей финишной отделке всей поверхности.

- Лицевые. Имеют декоративные покрытия на одну или две стороны. Используются в строительстве и в качестве облицовочного материала.

Отметим, что блоки, имеющие пазы, гораздо лучше соединяются, повышая показатели прочности всего сооружения.

ГОСТ на керамзитобетонные блоки устанавливает разделение материала по текстурным отличиям поверхности на:

- Колотые – поверхность элементов ровностью не отличается. Превышения могут достигать восьми миллиметров;

- Рифленые – блоки подвергаются обработке, поверхность сочетает впадины и выступы;

- Шлифованные – бока элемента шероховатые:

- Гладкие – покрытие со всех сторон одинаковое.

Камень стеновой бетонный

Технические характеристики керамзитобетонных блоков ГОСТ 6133 99 следующие:

- размеры (см) – 39 х 19 х 18.8;

- вес блока – от 14 до 16 кг;

- показатель прочности при сжатии – М-35 В 2.5;

- устойчивость к морозам – F 25;

- способность проводить тепло – 0.43 Вт;

- по уровню радиоактивности – соответствует норме;

- значение плотности – от 950 до 1000 кг на м. куб;

- показатель плотности бетонной массы – от 1 250 до 1 300 кг на м. куб;

- категорируется по группе А-7.

Состав блока