Содержание

Обработка стекла в домашних условиях

Многие с опаской относятся к работе со стеклом и ограничиваются простыми операциями вроде ремонта разбитого окна. А ведь стекло — удивительный материал, и не все умельцы знают, что в домашних условиях его можно обрабатывать не хуже, чем на производстве. Секретами делится Олег Абрамов.

Молекулярная структура стекла позволяет его резать, пилить, сверлить, шлифовать, склеивать, гравировать, изгибать и даже вытягивать в нити!

Для резки стекла требуется стеклорез. Чаще используют роликовые стеклорезы.

А — стеклорезы с такой рукояткой выпускались уже лет сорок назад. Их достоинство — тяжелая головна, которой удобно простукивать линию реза.

В и С — дешевые китайские стеклорезы. Продаются под марками Jobo, Kraftool, Stayer. Их сложно использовать для резки стекла из-за низкого качества роликов и головки стеклореза. На Kraftool хорошо видны поврежденные зубцы головки после отламывания стекла.

D — профессиональный роликовый стеклорез Silberschnitt («Зильбершнит»). Моя любимая модель. Универсальный и надежный инструмент.

Профессиональный масляный стеклорез Тоуо ТС-17 хорош для криволинейных резов. Если требуется регулярно заниматься резкой стекла, экономить на стеклорезе не стоит. Пусть профессиональные стеклорезы недешевы, но испортить стекло обойдется дороже. А самая дорогая деталь в профессиональном стеклорезе — ролик.

Ролики изготавливают из легированной нержавеющей стали. Они различаются по углу заточки, обычно это 130-165 градусов. Ролики с углом заточки 130 градусов используют для резки стекла толщиной от 1 до 3 мм, а заточенные под углом 140-150 градусов — для резки стекла толщиной 4-10 мм. Для стекла толще 10 мм используют стеклорез с роликом 155-165 градусов.

Стекло режут так. Стол для резки должен быть ровным и устойчивым. Поверхность застелена тонким изоло-ном, но в идеале — на стол наклеивают тонкий ковролин или фетр. Так и резать удобнее, и нижняя сторона стекла не поцарапается осколками, которые неизбежно образуются при резке. Стекло укладывают на поверхность стола, размечают, прижимают к нему линейку.

Верные друзья стекольщика — линейка, керосин и молоток

Линейка для резки стекла представляет собой линейку с наклеенной снизу полоской тонкой резины, чтобы линейка не смещалась при резке. Либо это специальная линейка с врезанными в нее присосками. Такую можно изготовить и самостоятельно.

Итак, проводим стеклорезом линию реза.

Важно! Эту линию нельзя прерывать и проводить повторно. Она должна быть прочерчена за один проход.

Затем сдвигаем стекло со стола и аккуратно простукиваем маленьким молотком линию реза — вот еще один верный друг стекольщика. Далее укладываем стекло линией реза на край стола и отламываем его, прижав доской с помощью струбцин. Струбцины особенно важны, если стекло — толстое.

При некотором навыке можно растянуть линию реза пальцами, особенно если стекло — тонкое.

Итак, мы научились резать прямые линии. А кривые? Для этого сначала вместо линейки вырежем лекало — например, из толстого линолеума. Остальные операции аналогичны.

Можно вырезать даже круг из стекла. Для этого потребуется циркульный стеклорез или круглый шаблон подходящего диаметра. Если есть циркуль, то закрепляем на стекле присоску и проводим окружность. Разумеется, не прерывая линию реза.

Затем проводим лучи от окружности до краев стекла.

Переворачиваем стекло, ручкой стеклореза аккуратно продавливаем линию реза и лучи. Если все сделано правильно, то заготовка сама распадется на круг и боковые обломки.

Если под рукой — только лекало-блин, то можно зафиксировать его на стекле двусторонним скотчем от смещения, а затем так же провести вокруг него линию реза.

Не только плоское стекло

Например, можно резать бутылки. Из них получаются интересные вазочки или плафоны для светильников. Для этого обычно собирают импровизированный верстак из основания и трех брусочков. Бутылку помещают между брусками и вращают ее левой рукой, в то время как стеклорезом в правой руке проводят линию реза.

Затем линию реза простукивают изнутри шпилькой с утяжелителем и отделяют отрезанную часть от бутылки.

Если невозможно простучать линию реза изнутри — аккуратно прогревают ее портативной газовой горелкой. Главное условие — бутылка должна быть с гладкой поверхностью, желательно цилиндрической формы. Бутылки сложной формы, угловатые например, резать сложнее.

Резать мы научились, теперь нужно обработать линию реза. Те, кто занимается витражным делом, используют портативные алмазные станочки Inland или Krištáli 2000, которыми быстро обтачивают даже неровную линию реза.

Если необходимо притупить кромки оконного стекла, можно использовать губку с алмазным покрытием или оселок для заточки ножей, предварительно его увлажнив.

Если шлифовки требуется больше, то пригодится шлифовальная насадка на дрель с водостойкой наждачной бумагой.

Сверлим стекло

Стекло нередко приходится сверлить. Например, чтобы закрепить ручку на стеклянной дверке или повесить зеркало.

Сверла для стекла бывают трубчатые с алмазным напылением или твердосплавные копьевидные.

Желательно использовать сверлильный станок, ведь дрель сложно установить строго вертикально, из-за чего стекло может лопнуть при нажиме. Размещают стекло на мягкой подкладке — например, на резине или ковролине. Сверлят в водяной ванне. Для этого вокруг зоны сверления крепят пластиковое или резиновое кольцо, затем наливают в него воду и аккуратно сверлят. Сильно нажимать на стекло нельзя. Сначала сверлят до половины с одной стороны, затем стекло переворачивают, совмещают сверло и точку сверления и досверливают с обратной стороны.

Гравировка на стекпе

Для нанесения узора на стекло, обработки кромок мелких деталей или маркировки можно воспользоваться бормашинами. Их выпускают Dremel, Ргоххоп, Bort, «Калибр», «Энергомаш» и другие производители.

Важно правильно подобрать бормашину и насадки для нее, чтобы мощность и обороты соответствовали выполняемой операции. Для одних работ подойдут карборундовые шлифовальные насадки, а для тонких и точных работ используют насадки с алмазным напылением. Сэкономить на насадках не получится: дешевые плохо отцентрированы и быстро изнашиваются, поскольку в них использованы низкокачественные абразивные составы.

Матировка стекла

Стекло матируют полностью или локально. В первом случае — для изготовления плафона, вазочки, элемента витража или для последующей окраски. Во втором случае — для нанесения узора, ведь рисовать бормашиной на стекле еще нужно потренироваться. Как быть тем, кто не умеет рисовать? Вырезаем на пленке Огасаі узор, клеим ее на стеклянную поверхность, а затем подвергаем местному матированию.

Способы матировки. Самый простой — в пескоструйной камере, которую можно найти в стекольных и автомастерских. Есть пасты для матировки стекла на основе фтористого аммония — Glassmoze и Glassmat. Пасту наносят лопаточкой на поверхность стекла, выдерживают некоторое время, а затем собирают обратно в емкость или смывают водой.

Склеивание

Это удивительно, но правильно склеенный шов между двумя стеклами — крепче, чем само стекло. Промышленность выпускает десятки типов клея для стекла. Вот основные.

Сверхтекучий клей используют дл: склеивания полированных поверх ностей — например, стеклянной мебели. Именно такой шов крепче самого стекла, потому что склеивание происходит на молекулярном уровне. Пример такого клея — Bohle Verifix LV 740. Для бытовых целей более доступен испанский клей CristalCeys.

Вязкий клей применяют, если не удается создать идеально прилегающие поверхности стекла, а также при склеивании шлифованных, но не полированных поверхностей. Например, UHU или DoneDeal.

Двухкомпонентные эпоксидные составы хорошо известны по склеиванию других материалов. Наиболее популярные — Kilto или Рохіроі.

Окраска стекла

Промышленность выпускает краски с хорошей адгезией к стеклу. Но при изготовлении вазочек или плафонов проще матировать поверхность стекла — и тогда на ней хорошо держится любая краска из аэрозольного баллончика.

Полировка стекла

Мы не рекомендуем полировать большие стеклянные изделия в домашних условиях: это довольно грязное занятие. Но миниатюрные поверхности полируют бормашинами с полировальными насадками и полировочными пастами на основе крокуса, полирита или окиси циркония.

Изделия, изготовленные вышеописанными способами.

Станок для обработки кромки стекла: чертежи, принцип действие

В этой статье мы рассмотрим изготовление станка прямой шлифовки – он предназначается для такой задачи как обработка кромки стекла.

Для чего и в каких случаях нужно шлифовать торцы стекла?

Если вы знакомы с работой по резке стекла, то наверняка знаете, что после операций со стеклорезом вырезанная деталь обладает острыми, травмоопасными краями, и имеет непрезентабельный вид. После этого полученные детали могут использоваться, не заключенные в какую-нибудь рамку – например, для настенных зеркал, стеклянных дверей, полок шкафов, витрин, столешниц столов.

Поэтому кромка стекла должна быть обработана. Этот процесс многим знаком – мы могли затачивать, подтачивать, обтачивать с помощью абразивных наждачных кругов разного вида стальные, деревянные, пластиковые детали.

Так же само обрабатываются торцы стекла. Однако этот материал отличается от других специфическим строением и свойствами, он более тверд и хрупок.

Поэтому его нужно обрабатывать специально предназначенным для этого инструментом.

В большинстве случаев стекло обрабатывают алмазом.

Сам станок является наждаком, со специфической конструкцией.

Узлы и детали станка прямой шлифовки

1. Станина.

Для ее изготовления использовался металлический уголок 50х50х4.

2. Рабочий стол.

Чтобы получить рабочий стол, взята рамка из металлического уголка 25х25х3. На рамке закрепляется лист сотового поликарбоната с размерами примерно 1000х600, на котором фиксируется полоса ковролина.

Чтобы можно было обработать прямолинейные кромки стекла, отдельно крепим специальную линейку.

3. Привод станка.

Приводом служит асинхронный 3-фазный двигатель переменного тока, он закреплен на станине вертикально. Мощность двигателя: 2,2 кВт, 1500 об/мин.

4. Система включения и выключения привода.

Блок с кнопкой «Пуск/стоп» и пускателем двигателя заключен в герметический корпус и закреплен в верхней части станины, над рабочим пространством нашего аппарата. Система должна быть с заземлением.

Обязательно уделяем внимание техничке безопасности. Для работы станка используется охлаждающая жидкость – вода. Поэтому следует надежно заизолировать электрические узлы, чтобы в них не попала вода, и чтобы работающий на станке человек не был поражен электрическим током.

5. Рабочий узел.

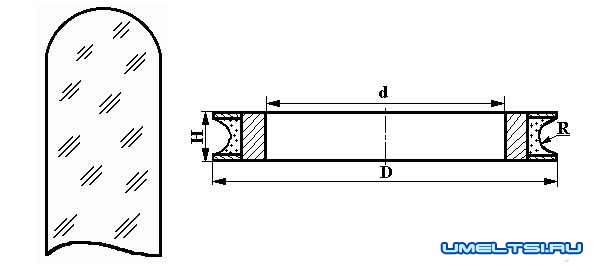

Рабочим узлом является план-шайба, закрепленная на валу электрического двигателя. На ней закреплен абразивный алмазный круг.

План-шайба выполнена в виде фланца с упорным бортиком. Круг одеваем на план-шайбу и прижимаем прижимным кольцом с шестью отверстиями для болтов М6 – на план-шайбе под них предусмотрены резьбовые отверстия. План-шайбу одеваем на вал двигателя (на валу отверстие с резьбой М6) и зажимаем шайбой и болтом. Поскольку усилие на план-шайбу небольшое, шпонка не используется.

6. Охлаждение.

В устройстве применяется открытая система охлаждения в виде емкости (бадьи) 1500х400х350. Они сварена из листового металла толщиной 2 мм, и имеет полукрышку, на которой крепится насос-помпа от токарного станка 1К62. От помпы по резиновому шлангу вода для охлаждения поступает к шлифовальному кругу в место, где обрабатывается деталь.

Как работает станок

По рабочему столу торец детали ручным способ подается к алмазному кругу. Когда нужно обрабатывать крупногабаритные детали, такие как двери, длинный полки, зеркала, используются захваты-присоски – на фото они желтого цвета. Деталь нужно прижать к алмазному кругу – при вращении тот стачивает с торца детали лишний материал. Этот станок подходит для обработки как прямолинейных, так и криволинейных деталей. Толщина материала может составлять от 3 до 10 мм. Допускается обработка криволинейных поверхностей с минимальным радиусом 150 мм, что соответствует радиусу алмазного круга. В результате мы получаем красивую полукруглую матовую поверхность. Можно сделать так, чтобы она была полупрозрачная – смажьте поверхность ветошью, пропитав ее каким-либо жидким маслом. Это поверхность может быть профильная – так называемая карандашная шлифовка, в зависимости от вида «режущей» кромки.

Химическое травление стекла. Сатинат

Химическое травление

снижает прозрачность стекла

Непрозрачная (матированная) поверхность стекла достигается с помощью различных методов обработки стеклянной поверхности. Самые распространенные способы матирования — механический (с применением шлифовальных кругов), пескоструйный (с помощью пескоструйного аппарата) и химический (травление поверхности стекла химическими веществами). Химическое травление стекла также называют сатинированием или матированием, а само стекло — стекло сатинат.

При химическом травлении обработка стекла происходит травящим веществом – пастой, жидкостью, кислотой. Чаще всего применяется плавиковая кислота и включающие её химические составы. Несмотря на то, что сама кислота является вредным веществом, получаемое матированное изделие абсолютно безопасно с любой точки зрения. В результате травления стекло приобретает ровную матовую поверхность, сохраняя свои свойства. Как и обычное стекло, оно поддается всем видам обработки, в том числе и закалке. Технология травления поверхности стеклянного полотна кислотой хороша еще тем, что ею можно матировать и уже закалённое стекло. Травление кислотой каленого стекла исключает механическое воздействие на его поверхность (может привести к разрушению), а изменение прозрачности происходит в процессе химической реакции. Матирование стекла можно производить как с одной стороны, так и с двух. Наиболее часто практикуется химическое травление с одной стороны поверхности стекла. В этом случае обработанная сторона слегка шершавая на ощупь, а другая — глянцевая, эмалированная, блестящая, парадная сторона, как правило, именно эта. Если обработаны обе плоскости стекла, то свет, проникающий через них становится более мягким и рассеянным.

Матированное стекло (сатинат)

Полученное химическим травлением матированное стекло (сатинат) приобретает оригинальный внешний вид, уменьшает прозрачность стекла, ограничивает видимость, матовая поверхность с течением времени не истирается. Одним из плюсов матированного стекла является то, что на нем не остаются следы пальцев, поэтому сатинат довольно востребован в производстве стеклянной мебели, межкомнатных дверей и других изделий из стекла. Офисные перегородки, изготовленные из матированного стекла создают спокойную рабочую атмосферу для сотрудников, а душевая кабина из него позволяет скрыть интимную сторону процесса, не утяжеляя интерьера помещения. Из матированного стекла довольно оригинально выглядят и элегантные потолки, и хрупкие на вид, но прочные полы, и оригинальные лестницы, и ограждения.

Сатинат бывает как бесцветным, так и цветным. Технологический процесс травления позволяет нанести узор или рисунок, надпись или логотип. С помощью технологии травления можно регулировать степень прозрачности стекла, т.е. матировать выборочные участки и оставлять прозрачные. Такой способ декорирования стекла дает массу возможностей и реализацию всевозможных фантазий. Вставки матированного стекла украшают мебельные дверцы, из него производят столешницы, светильники, эксклюзивные вещицы и аксессуары. Стоит сказать, что как и все стеклянные изделия, стекло сатинат устойчиво к влаге и легко моется, а рисунок, полученный методом химического травления, практически невозможно повредить.

Матирование стекла – популярное и модное направление, с помощью которого можно преобразить интерьер и выразить свою индивидуальность.

Химическая обработка стеклоизделий

Химическая обработка стеклоизделий включает в себя декоративное травление художественных рисунков и полирование алмазной резьбы. В основе этих видов обработки лежат химические процессы взаимодействия стекла с фтористым водородом, плавиковой кислотой и ее солями.

При химической обработке фтористый водород и плавиковая кислота разрушают поверхностную кремнекислородную пленку и кремнекислородные образования – основу стекла; другие оксиды, входящие в состав стекла, также реагируют с фтористым водородом и плавиковой кислотой, образуя фториды и завершая таким образом процесс разрушения стекла. Так как в зоне реакции выделяется и кремнефтористоводородная кислота, то кроме фторидов образуются и соли кремнефтористоводородной кислоты. Если при обработке стекла образуются нерастворимые соли, прочно связанные со стеклом, протравленная поверхность стекла остается матовой, если растворимые – прозрачной.

Химической обработке часто подвергают не все изделие, а только некоторые участки; остальная поверхность, которая должна остаться необработанной, защищается кислотоупорным покрытием. Защитные покрытия изготавливают из восков (пчелиного, озокерита), углеводородов ( парафина, цезерина), высших жирных кислот (стеарина), смол (канифоли, битума, каучука), жиров и масла (льняного, олифы, животного жира), синтетических полимеров (поливинилхлорида), металлов (свинца). Компоненты защитных покрытий комбинируют таким образом, чтобы смеси получились жидкими и их можно было наносить кистью при обычной температуре, или расплавлялись только при повышенной температуре и наносились путем погружения в расплав или обваливанием. Покрытие должно хорошо наноситься на стекло, обладать хорошим сцеплением со стеклом, быть эластичным и прочным при остаточно тонким слое. Защитные покрытия наносят кистью, погружением в расплав, с помощью трафаретной печати, штемпелем, распылением.

При матовом травлении эффект матовости дают нерастворимые кристаллы солей, образующихся при взаимодействии плавиковой кислоты со стеклом. Кристаллы нерастворимых солей защищают поверхность стекла от дальнейшего разрушения, тогда как в промежутках между образовавшимися кристаллами плавиковая кислота продолжает свое разрушающее действие до тех пор, пока не образуются нерастворимые соли. Благодаря этому на поверхности стекла образуются неровности, усиливающие рассеяние света и обусловливающие матовый характер поверхности. Фактура поверхности зависит от состава стекла, скорости протекания реакции, размеров кристаллов и их количества.

При одинаковом травильном растворе на натрий-кальций-силикатных стеклах получается плотная и достаточно грубая фактора, на кальций-свинец-силикатных – более тонкая и полупрозрачная. Повышение температуры ускоряет образование плотной матовой фактуры. При малой скорости протекания реакций повышается равномерность травления, поэтому большие поверхности обрабатывают разбавленными матирующими растворами.

Размеры кристаллов зависят от условий их образования, например, при травлении в водном растворе кристаллы получаются относительно крупными; крупные кристаллы правильной формы делают поверхность стекла более прозрачной. Если травильный раствор приготовлен в виде пасты, то образуются мелкие кристаллы; чем больше кристаллов на единице площади стекла, тем плотнее и менее прозрачна его фактура.

При светлом травлении в результате реакций образуются растворимые соли и стекло получается гладким и блестящим. В следствие того, что соли не защищают стекло, плавиковая кислота может разрушить стекло на большую глубину. При светлом травлении применяют более концентрированную кислоту, которая быстро растворяет стекло, однако фактура стекла может получиться неравномерной и это можно использовать как декоративный прием.

Характер декоративного травления зависит от концентрации плавиковой кислоты и скорости протекания реакции. С течением времени процесс травления замедляется, чтобы его ускорить раствор перемешивают или изделие перемещают в растворе; при этом соли быстрее удаляются из зоны реакции. Если травящий раствор постоянно течет в одном направлении относительно изделия, то на стекле образуются полоски, так называемое линейчатое травление. При травлении по цветному стеклу накапливающиеся соли снимают кистью.

Основные материалы для травления – фтористый водород, плавиковая кислота и ее соли. В зависимости от применяемых материалов существуют следующие виды травления: парами плавиковой кислоты, концентрированной или разбавленной плавиковой кислотой, пастами и т.д. Процесс химической обработки регулируют, добавляя в травильный состав минеральные кислоты и активные вещества, участвующие в образовании фторосодержащих солей. В травильные составы можно вводить взамен плавиковой кислоты фториды аммония или щелочных металлов и минеральные кислоты, которые, взаимодействуя друг с другом, образуют плавиковую кислоту.

Плавиковая кислота разрушает не только стекло, но и другие материалы, поэтому оборудование, которое используют при химической обработке, изготовляют из материалов, не взаимодействующих с плавиковой кислотой.

Для полирования стеклоизделий применяют смесь плавиковой и серной кислот. Основной компонент смеси – плавиковая кислота, вступая в реакцию со стеклом, образует газообразный вторид кремния, а также фториды и кремнефториды металлов. Эти реакции приводят к растворению стекла и сглаживанию шероховатостей на шлифованной поверхности. Фториды и кремнефториды, образующиеся при взаимодействии плавиковой кислоты со стеклом, в основном малорастворимы и быстро покрывают плотным слоем поверхность стекла. Вводимая в полирующую смесь серная кислота взаимодействует с выделяющимися фторидами и кремнефторидами, превращая их в легкосмываемые сернокислые соли. Процесс протекает в два этапа: на первом этапе образуются определенные продукты реакции, на втором – происходят обратимые реакции и их результат зависит от концентрации серной кислоты, содержания воды и температуры.

Для полирования вместо плавиковой кислоты можно использовать ее соли, в частности фторид-бифторид аммония. Для химического полирования изделий из свинцового хрусталя используют полирующую смесь из фторида-бифторида аммония и серной кислоты.

Полирующие смеси приготовляют разных составов и концентраций для обработки разных изделий, Отполированные изделия промывают в воде и серной кислоте разной концентрации; температура полирующих смесей и воды 50-70 градусов С.

Поделитесь на страничке

Следующая глава >

Pereosnastka.ru

![]() Cпособы и виды обработки стеклоизделий

Cпособы и виды обработки стеклоизделий

Категория: Шлифование и полирование стекла

Cпособы и виды обработки стеклоизделий

Далее: Абразивные материалы в обработке стекла

Существуют следующие способы обработки стекла и стеклоизделий: механическая (холодная) обработка поверхности и края стеклянных изделий, химическая, тепловая и нанесение поверхностных покрытий. При декоративной обработке изделий эти способы используют в разных сочетаниях.

Механическая (холодная) обработка — это обработка стекла резанием. К механической обработке поверхности изделий относится шлифование, полирование, гранение и гравировка. Такие способы, как матирование, притирка (пришлифовывание), сверление и градуирование, являются частными видами перечисленных способов.

Шлифованием называется процесс снятия слоя стекла абразивным инструментом (шлифовальным кругом). Шлифованию подвергают поверхности плоские и другой формы. Цель шлифования — во-первых, обеспечить правильную геометрическую форму изделия и придать ему точные размеры, во-вторых, подготовить поверхность обрабатываемого изделия к последующей механической обработке — полированию.

Шлифование включает в себя две стадии. Первая стадия — обдирка или грубое шлифование; на этой стадии применяют крупнозернистые абразивы. Вторая стадия — дистировка или тонкое шлифование, когда поверхность обрабатывают последовательно все более мелкими абразивными порошками.

Сущность процесса шлифования заключается в следующем. Вращающийся в горизонтальной или вертикальной плоскости круг (шлифовальник) опирается своей тяжестью на зерна абразива, находящиеся на поверхности обрабатываемого изделия. Стекло, в свою очередь, перемещается либо в горизонтальной, либо в вертикальной плоскости вращательным или прерывисто-поступательным движением. При этом зерна абразива перекатываются и проникают в пространство между стеклом и шлифующей деталью.

В процессе шлифования шлифующая деталь опирается приблизительно на 15—20% зерен, находящихся под ней. Эти зерна передают стеклу усилия от находящейся в движении шлифующей детали. Размеры зерен абразивного материала неодинаковы в различных направлениях, поэтому и воздействие этих зерен на стекло неодинаково. Оно носит вибрационно-ударный характер. В результате в точках соприкосновения зерен со стеклом возникают трещины, максимальная глубина которых зависит от природы и размера зерен выбранного абразивного материала. Крупные зерна абразивного материала более прочны, поэтому при обработке стекла такими зернами образуются более глубокие трещины, чем при обработке мелкими.

После многократного действия зерен поверхностный слой стекла покрывается сетью трещинок. При последующем прокатывании зерен удаляются осколки, отделяющиеся в результате растрескивания поверхностного слоя от основной массы стекла. Это приводит к образованию «выколок» или «каверн». Бесчисленное количество расположенных рядом выколок способствует рассеянию света и образует матовую поверхность, характерную для шлифованного стекла. Глубина выколок от 3 до 30 мкм. Глубже этого поверхностного, изрытого выколками слоя расположен другой, с более слабыми признаками разрушения. Этот второй слой образован трещинами, идущими в глубь стекла. Толщина его в 1,2… 1,3 раза больше толщины верхнего рельефного слоя. Отдельные трещины проникают еще глубже.

Таким образом, при шлифовании стекла происходят два параллельных, совпадающих по времени, но не по месту процесса: при первом, который является подготовительным, происходит разрушение на некоторую глубину поверхности с образованием развитой сети трещинок; при втором, являющемся производительным, из верхней части слоя, покрытого трещинами, извлекаются осколки, отделенные от основной массы стекла. При шлифовании все более мелкими абразивными порошками структура обрабатываемой поверхности стекла подготовляется к следующей стадии процесса — полированию. В некоторых случаях поверхности, подвергнутые шлифованию, оставляют неполированными, матовыми.

В механическом разрушении стекла при шлифовании активно участвует и вода, которую подают на обрабатываемую поверхность. Проникая в образующиеся трещины стекла, она оказывает в силу своей упругости расклинивающее действие, что значительно снижает поверхностную прочность стекла, способствуя тем самым повышению производительности сошлифовыва-ния.

Полированием достигаются высокая чистота и зеркальный блеск поверхности стекла. Полирование обычно выполняют вслед за шлифованием. Эти процессы взаимосвязаны. Однако назначение и природа их различны.

Механизм процесса полирования можно представить следующим образом. Мягкий полировальник (круг, изготовленный из мягких материалов: войлока, фетра, сукна) с закрепленными на его поверхности зернами полировального порошка снимает во время вращения с вершин, образовавшихся при шлифовании выколок, защитную пленку. Мгновенно на обнажившихся участках выколок от соприкосновения с влагой, содержащейся в полировальной суспензии, образуется пленка, которая при очередном повороте полировальника снимается полировочным порошком. Под действием влаги на поверхности стекла происходит процесс гидролиза, т. е. химическое взаимодействие поверхности стекла с водой. Продукты гидролиза образуют .тончайшую поверхностную пленку, защищающую стекло от дальнейшего разрушения. По химическому составу эта пленка представляет собой гель кремниевой кислоты. На свежей поверхности стекла пленка появляется чрезвычайно быстро, прочно сцепляется с основным стеклом и имеет высокую механическию прочность. Толщина пленки колеблется в зависимости от химического состава стекла от 0,001 до 0,1 мкм.

Скорость полирования зависит от ряда технологических параметров. Так, повышение давления полировальника на изделие всегда увеличивает скорость полирования. В практике полирования это давление колеблется от 3000 до 13 000 Па. Дальнейшее повышение давления может привести к увеличению температуры стекла и разрушению изделия. На повышение производительности полирования положительно влияет увеличение скорости полировальника, на практике она составляет 4…7 м/с. Дальнейшее увеличение скорости нежелательно, так как это может привести к сбрасыванию полирующего материала с полировальника и к нарушению его контакта со стеклом.

Большое значение имеет температура поверхности стекла. Обычно полирование ведут при повышенных температурах (60… 70 °С). Дальнейшее увеличение температуры вызывает бой стекла от перегрева. Понижение температуры ниже 60°С значительно замедляет процесс полирования.

Гранение — способ обработки, при котором на поверхности изделия режущей кромкой абразивных инструментов создают узоры в виде разнообразных надрезов или прорезов, а также придают поверхности изделия правильные геометрические грани. Как прием механической обработки стекла гранение было заимствовано из приемов обработки природных камней.

По своей природе процесс гранения не отличается от процесса шлифования стекла, основан на возвратно-ударном действии зерен абразивного порошка на поверхность стеклянного изделия и отличается только большим съемом стекла в процессе обработки. Наибольшее распространение гранение получило при декоративной обработке хрустального стекла.

Разновидностью гранения является алмазная резьба, некоторые элементы рисунков которой напоминают граненые драгоценные камни и вызывают игру света.

Гравирование — вид обработки, при которой на поверхности изделия вырезают различные изображения, орнаменты, надписи. Гравированные рисунки бывают выпуклые и углубленные.

Сверление — обработка, при которой в результате резания сверлом в стекле образуются сквозные отверстия. Чаще всего отверстия высверливают в технических стеклах. В исключительных случаях сверлению подвергают декоративные изделия.

Сверление — длительная операция, в процессе сверления изделие может расколоться, прочность изделия после сверления значительно понижается, поэтому отверстия в стеклянных изделиях целесообразней делать в процессе их изготовления прожиганием или прокалыванием при формовании.

При сверлении используют охлаждающие жидкости: воду, керосин или скипидар. Назначение этих жидкостей состоит не только в охлаждении стекла, но и в удалении мелких обломков и крошек стекла. Под просверливаемое изделие подкладывают мягкую тонкую подложку. Чтобы на выходе сверла из изделия не образовывались большие раковины и выколки, при достижении сверлом определенной глубины, изделие переворачивают и сверлят с другой стороны.

Градуированием на поверхность изделий наносят основные (опорные) точки, необходимые для дальнейшего построения отсчетных или измерительных шкал. Градуирование широко используется при изготовлении химико-лабораторного стекла и специальных стекол, используемых в точном приборостроении.

Химическая обработка — декоративная обработка стекла, при которой художественный эффект достигается путем взаимодействия компонентов состава стекла с химическими реагентами (газообразным фторидом водорода HF, его водными растворами, плавиковой кислотой и ее солями), находящимися в контакте с поверхностью изделия.

При химической обработке протекают химические процессы, в результате которых фтористый водород или плавиковая кислота начинают реагировать не только с такими составляющими стекла, как оксиды лития, натрия, калия, магния, кальция, бария, свинца, цинка, но и с диоксидом кремния, который является основным компонентом большинства неорганических стекол. В процессе химической обработки образуются фториды, растворимые в воде, чем и завершается процесс разрушения поверхностного слоя стекла, т. е. происходит как бы травление поверхности. Кроме того, в зоне химического взаимодействия выделяется и кремнефтористоводородная кислота, которая вступает в реакцию с ранее образовавшимися фторидами, что приводит к появлению среди продуктов реакции солей кремнефтористоводо-родной кислоты.

Если при химической обработке образуются нерастворимые соли, прочно связанные с основным стеклом, протравленная поверхность стекла из прозрачной становится матовой. Если растворимые соли могут быть легко удалены с обработанной поверхности, то стекло остается прозрачным.

Существуют следующие виды химической обработки изделий из стекла: полирование рисунков алмазной резьбы на поверхности изделий; матирование поверхности стекла; декоративное травление.

Полирование — это процесс, при котором с поверхности изделия стекла удаляют микронеровности, образовавшиеся при механической обработке стекла. В результате полирования поверхность приобретает прозрачность и блеск. Полирование применяют главным образом для отделки элементов алмазной резьбы на изделиях из свинцового хрусталя. Изделия полируют смесью водных растворов плавиковой и серной кислот. Для каждого состава стекла устанавливают свои режимы полирования, которые корректируют в процессе работы.

Стекло, подвергнутое химическому полированию, приобретает серебристый блеск. Если вращать такое изделие, то блеск его сначала увеличивается, а затем уменьшается. Угол рассеяния может достигать 20° и более, что и объясняет появление серебристого блеска. Химически полированные стекла отражают и рассеивают лучи света, а стекла, полированные механическим способом, характеризуются полным отражением лучей.

Матирование поверхности — способ обработки стекла, при котором на поверхности изделия создается разветвленная сеть микронеровностей и выколок, что приводит к сильному рассеянию света такой поверхностью. Обработанная таким образом поверхность становится матовой. Матирование используют для придания элементам рисунка матовости или создания на поверхности изделия светорассеивающего фона.

Состав травильных растворов для матирования поверхности зависит от химического состава стекла, вида изделий и желательной фактуры поверхности: тонко- или грубозернистой. Во многих случаях изделия матируют не растворами, а пастами.

Применяют пасты жидкие и густые. При использовании жидких паст участки поверхности стекла, которые должны остаться прозрачными, покрывают защитными составами. Рисунок густыми пастами наносят на поверхность изделия без защитного покрытия.

Декоративное травление — способ обработки, при котором на поверхности изделия путем травления стекла создают рельефный рисунок. Этот способ обработки сходен с механическим гравированием стекла.

Тепловой обработкой называют совокупность операций, связанных с нагреванием изделий, выдерживанием их при высоких температурах и последующим охлаждением, направленных на изменение либо свойств стекла (отжиг, закалка), либо формы и поверхности изготовляемых изделий (моллирование, отопка, оплавление края, термическое полирование). Шлифовщик и полировщик стеклоизделий имеет дело с отопкой, оплавлением края и термическим полированием. Отопку и оплавление края изделий используют только для подготовки изделия к декоративному оформлению.

Отжиг — способ обработки изделий из стекла, который ставит целью удалить или уменьшить внутренние остаточные напряжения в стеклоизделиях.

При формовании изделий и их последующем охлаждении из-за плохой теплопроводности стекла в разных частях изделия возникает разность температур. В результате поверхностные и внутренние слои остывают неравномерно и в них появляются напряжения сжатия и растяжения. Когда изделие полностью остывает, т. е. температуры по всему объему изделия выравниваются, напряжения, возникшие в момент охлаждения, либо исчезают, либо остаются. Исчезающие напряжения называют временными, а те, которые остаются — остаточными. Наличие в изделии из стекла временных или остаточных напряжений, особенно неравномерно распределенных по объему, отрицательно сказывается на его механической прочности. Поэтому для снятия напряжений применяют дополнительную тепловую обработку — отжиг, который является необходимой стадией технологического процесса изготовления стеклоизделий.

Условия изготовления художественных изделий из стекла особенно способствуют возникновению напряжений. Такие изделия часто изготовляют толстостенными и чем толще стенка, тем значительнее в ней напряжения. Многие художественные изделия имеют сложную конфигурацию при неравномерно распределенной стекломассе по объему изделия, с резким переходом от тонких частей к утолщениям. Как правило, художественные изделия в процессе изготовления подвергают либо механическому воздействию, либо частичному повторному нагреванию, в связи с чем по высоте изделия возникают зоны перепадов температур. На тонких стенках изделий часто устанавливают массивные элементы (например, ручки), имеющие в момент соединения более высокую температуру. Поэтому в местах крепления приставных деталей возникают местные напряжения. Разрушение таких изделий, как правило, начинается с появления трещин в местах концентрации этих напряжений. Образованию местных напряжений стекла способствует также применение непрогретых металлических инструментов. Иногда напряжения возникают в изделиях из многослойных (накладных) стекол в .связи с разницей термических коэффициентов линейного расширения соединяемых стекол, а также неравномерностью остывания слоев.

Режим отжига зависит от химического состава стекла, назначения, размеров и формы изделия, условий формования, допустимости остаточных напряжений. Для большинства стекол, из которых производят художественные изделия из стекла, максимальная температура отжига 500…520 °С.

Успех механической обработки стекла зависит от того, насколько качественно отожжено изделие. Наличие остаточных внутренних напряжений в стекле может привести к его растрескиванию в процессе обработки.

Закалка — способ обработки изделий, в результате которой в поверхностных слоях стеклянных изделий с целью повышения механической и термической прочности создают равномерно распределенные напряжения. В результате прочность закаленного стекла повышается в 4…6 раз по сравнению с прочностью отожженого стекла. Закаленное стекло нельзя подвергать механической обработке. Закалка является конечной стадией технологического процесса.

Термическое полирование — способ тепловой обработки, при котором нагретое изделие из стекла подвергается действию острого высокотемпературного пламени. При этом очень тонкий поверхностный слой стекла расплавляется и все микронеровности, мельчайшие трещинки, образующиеся при формовании, под действием поверхностного натяжения, сглаживаются. Термическое полирование способствует также повышению механической прочности и химической стойкости изделий. Для расплавления стекла в поверхностных слоях при термическом полировании применяют высокотемпературное пламя, плазменные источники, источники инфракрасного и лазерного излучения.

Нанесение поверхностных покрытий — способ декоративной обработки, при котором на поверхности изделий создают тонкие слои металлов или их оксидов разнообразного химического состава, внешнего вида и свойств. Например, при обработке изделий непосредственно после формования растворами солей различных металлов на стекле получают цветные оксидометалличе-ские покрытия. При соприкосновении с горячей поверхностью раствор соли разлагается под действием высоких температур и образуются тонкие пленки металлов, оксидов металлов или смеси металлов с оксидами. За счет этого поверхность изделия окрашивается в разные цвета.

К разновидностям этого способа обработки относятся лризация и украшение изделий пленками драгоценных металлиризация (от греческого ирис — радуга) — это способ обработки подогретого стекла парами солей некоторых металлов, которые образуют на поверхности стекла тонкую радужную пленку. При ирризации чаще всего применяют легковозгоняющие-ся соли металлов. Эти соли обладают способностью превращаться в пар без плавления и, наоборот, переходить из газообразного состояния сразу в твердое. Эффект ирризации обусловлен тем, что лучи света с волнами различной длины, отраженные от обеих поверхностей пленки, складываются. При этом одни цветовые волны усиливаются, а другие ослабляются. В зависимости от этого в суммарном отраженном луче преобладает некоторый цветовой оттенок.

Украшение пленками драгоценных металлов выполняют, нанося на стекло пасты и краски, которые разлагаются при повышенных температурах. Таким способом наносят слои золота, серебра, платины.

Для декорирования художественных изделий используют силикатные и люстровые краски.

Силикатные краски представляют собой тонкомолотые легкоплавкие цветные стекла. Во время обжига (при температурах 500…550 °С) изделия, расписанного силикатными красками, краски приплавляются к поверхности стекла, образуя прозрачные или непрозрачные цветные покрытия. Поэтому различают прозрачные и непрозрачные силикатные краски (эмали). Полупрозрачные краски занимают промежуточное положение.

Люстровые краски (люстры) представляют собой растворы смолянокислых солей тяжелых металлов в органических растворителях. После нанесения таких красок на стекло и последующего обжига на поверхности изделий образуется тончайшая окрашенная пленка оксидов металлов. Эта пленка отливает в отраженном свете металлическим блеском. Цвет пленки и оттенок металлического блеска зависят от металла, на основе которого приготовлен люстр.

Метод поверхностного окрашивания листового стекла путем электрохимического осаждения металлов основан на регулируемом ионном обмене, который состоит в следующем. Если к находящимся в соприкосновении листовому стеклу и расплаву металла приложить разность электрических потенциалов от источника постоянного тока, то ионы металла-красителя диффундируют (проникают) в поверхностные слои стекла, вызывая окраску. Таким способом можно окрашивать стекло в серовато-бронзовые и медно-бронзовые тона разной интенсивности.

Устройство для окрашивания стекла этим методом состоит из медного электрода, под которым находится расплав окрашивающей лигатуры (приготовляется путем взаимного плавления олова или свинца с металлом-красителем — медью, кобальтом, никелем — в соответствующих пропорциях). Металл-краситель диффундирует направленно в поверхностные слои ленты стекла, которая находится в пластичном состоянии на поверхности расплава олова, имеющего температуру 600…800 °С. Для того чтобы концентрация меди в лигатуре не снижалась, медь непрерывно подводят в расплав и растворяют в нем. Сплав меди со свинцом окрашивает стекло в бронзовый цвет, меди и олова — в розоватый, серебра и олова — в желтый, кобальта и олова — в серовато-синий.

Реклама:

Читать далее:

Абразивные материалы в обработке стекла

При работе со стеклом особое внимание уделяется обработке кромок. Этот процесс достаточно важен, так как позволяет не только придать эстетичный вид, но и уберечь стекло от возможных сколов и трещин, что значительно увеличит безопасность его эксплуатации.

От того где и каким образом будет использовано стекло зависит тип обработки. Например, стекло для межкомнатной двери не нуждается в дополнительной обработке, поскольку оно спрятано внутрь . Или если зеркало будет оформлено в багет, то также нет необходимости в дополнительной обработке кромок. То же касается и шкафа-купе-края зеркала прячутся в профиль. Однако, если речь идёт о кухонном фасаде, то здесь всё же лучше обезопасить кромку, так как контакт не исключается, например при очищении стекла можно порезаться.

Что касается закалённого стекла, то тут обработка краёв просто необходима. Стекло закаливается только после обработки кромок, необходимых вырезов и отверстий в нём. Кроме этого, отверстия зенкуются. Это необходимо, прежде всего, для предотвращения лопания стекла при закаливании.

Виды обработки кромок стекла.

Снятие фаски. Данный тип обработки представляет собой притупление острых кромок стекла. Эта самая простая обработка позволяет обезопасить стекло.

Шлифовка. Представляет собой процесс снятия слоя стекла специальным абразивным инструментом (шлифовальным кругом). Шлифовка позволяет получить наиболее точные размеры изделия, а также правильную геометрическую форму. Кроме этого, шлифование подготавливает стекло к последующему этапу механической обработки — полированию.

Полировка. Полирование выполняется после шлифования. Этот процесс позволяет достичь прозрачной, блестящей и гладкой поверхности кромки стекла.

Фацет. Фацетная обработка представляет собой декоративный скос по краю стекла или зеркала. Срез может быть матовым или полированным. Фацетирование позволяет придать стеклу или зеркалу художественную выразительность . Благодаря преломлению луча света при попадании его на грань, создаётся неповторимый эффект. Зеркало с фацетом выглядит дорого и благородно, а стекло играет новыми красками. Ширина фацета играет важную роль в дизайне зеркала. Так, при небольшом наклоне, фацет будет смотреться как тонкая изящная лента , обрамляющая стекло или зеркало. При увеличении угла фацет становится более выразительным , грань играет на свету ещё радужнее. На стёклах для межкомнатных дверей обычно делается двусторонний фацет.

ООО «ЕВРОСТЕКЛО» предлагает разнообразные виды обработки зеркала и стекла:

• нарезка стекла/зеркала (любой геометрической формы по эскизам заказчика);

• закалка стекла;

• изготовление триплекса;

• обработка прямолинейных и криволинейных кромок (полировка, шлифовка);

• сверление отверстий в стекле/зеркале;

• фацетная обработка стекла/зеркала;

• кухонные фартуки;

• фотопечать на стекле/зеркале по каталогу или по вашему образцу;

• витражи;

• художественное пескоструйное матирование стекла/зеркала;

• изготовление изделий из зеркала и закаленного стекла;

• ультрафиолетовая склейка элементов из стекла.

А так же:

• услуги дизайнера-конструктора;

• выезд на замеры;

• монтаж;

• доставка.

В салонах ЗЕРКАЛА&СТЕКЛА предлагаем купить готовые изделия или заказать зеркало/стекло любой формы и размера.

ООО «ЕВРОСТЕКЛО» всегда рада видеть Вас в числе своих клиентов! Можете рассчитывать на нас, мы сделаем все, чтобы Ваша интерьерная задумка воплотилась в жизнь!