Pereosnastka.ru

![]() Подготовка к работе на сверлильном станке

Подготовка к работе на сверлильном станке

Категория: Сверление металла![]() Подготовка к работе на сверлильном станке

Подготовка к работе на сверлильном станке

Перед тем как приступить к работе на сверлильном станке, нужно протереть тряпками стол станка, проверить на холостом ходу исправность станка и смазать его механизмы. Сделав это, надо хорошо закрыть все смазочные отверстия. Затем подготовляют рабочее место и станок к работе. Подготовка станка заключается в установке инструмента и изделия, определении режима Работы станка (чисел оборотов и подачи)! глубины сверления и в установке автоматического выключения (если работа производится самоходом).

Во время работы на станке необходимо поддерживать чистоту и порядок на рабочем месте. Детали нужно складывать обязательно в отведенном для них месте, инструментом пользоваться только по прямому назначению. Нельзя допускать ударов по столу и другим частям станка. Необходимо своевременно сметать со станка стружку, не оставлять на нем обтирочных материалов, особенно у движущихся частей.

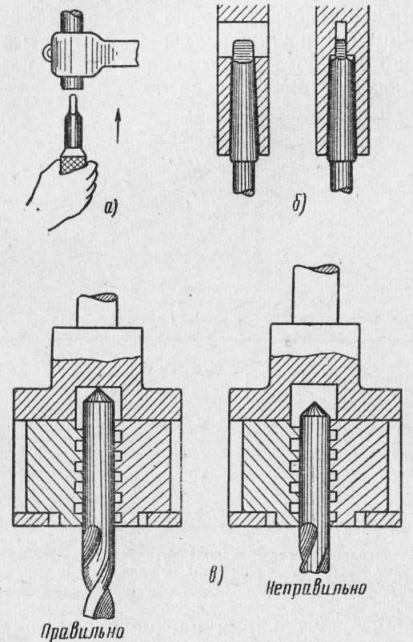

Установка инструмента. Режущий инструмент (сверло) закрепляют либо в коническом отверстии шпинделя, либо в сверлильном патроне. Перед установкой в шпинделе инструмент и отверстие шпинделя тщательно протирают чистыми тряпками. Затем инструмент (или патрон) осторожно вводят хвостовиком в коническое отверстие шпинделя так, чтобы лапка хвостовика плоскими сторонами вошла в выбивное отверстие. После этого сильным толчком вверх плотно вводят хвостовик в отверстие шпинделя.

Перед установкой сверла при помощи конусных переходных втулок сначала протирают тряпкой отверстие в шпинделе, наружные и внутренние части втулок и хвостовик инструмента. Затем переходные втулки соединяют вместе и насаживают на хвостовик инструмента, после чего сильным толчком рукой вставляют инструмент с втулками в отверстие шпинделя. Сверло устанавливают в патроне так, чтобы оно упиралось хвостовиком в его дно.

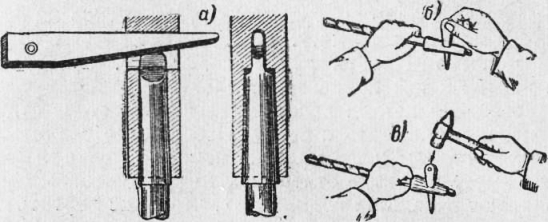

Удаление инструмента из отверстия шпинделя производится специальным клином. Введя клин одним концом в выбивное отверстие (окно) шпинделя, слегка ударяют молотком по другому концу клина, который, нажимая на лапку хвостовика, выж имает сверло из конического отверстия шпинделя. Чтобы сверло, падая, не ударилось о стол станка и не затупилось, его надо придерживать рукой или иметь на столе станка деревянную подкладку.

Рис. 1. Установка сверлильного патрона в шпинделе станка и сверла в патроне: а — ввод патрона в отверстие шпинделя, б — правильное положение конического хвостовика патрона в шпинделе, в — правильное и неправильное расположение сверла в патроне

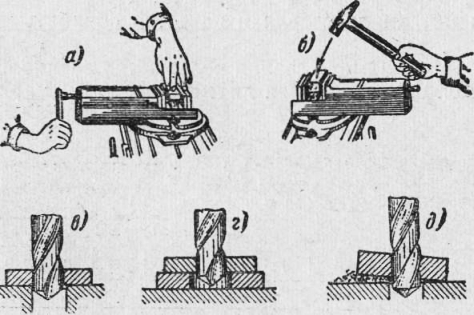

Установка детали. Обрабатываемую деталь устанавливают на столе станка и закрепляют либо в машинных тисках, либо непосредственно на столе станка при помощи призмы и зажимных прихватов. Перед тем как поместить деталь или тиски на станке, стол вытирают, затем вытирают и слегка смазывают маслом поверхности тисков, соприкасающиеся со станком. Установив тиски на середину стола, разводят губки на ширину зажимаемой детали, протирают губки и дно тисков, а также подкладки, устанавливают подкладки в тисках на дно, деталь на подкладки и прижимают деталь к неподвижной губке; подкладку следует подбирать по высоте так, чтобы обрабатываемая деталь выступала из губок тисков на 5—10 ми., После этого плотно зажимают деталь и осаживают ее легкими ударами молотка. Пробуя рукой подкладку, проверяют, насколько плотно к ней прилегла деталь.

Рис. 2. Съем инструмента со станка: а — выбивание клином инструмента из отверстия шпинделя, б — вставление клина в отверстие переходной гильзы, в — выбивание клином сверла из переходной втулки

Рис. 3. Установка детали на столе станка: а и б — установка и закрепление изделия в машинных тисках, в — сверление на столе, имеющем центральное отверстие, г — сверление на столе, не имеющем отверстия (используется подкладка), д — неправильная установка детали на столе станка (между столом и деталью застряла стружка)

При установке детали непосредственно на столе станка она должна плотно прилегать к столу. Необходимо следить за тем, чтобы между столом и деталью не попала стружка. Если стол станка не имеет в центре отверстия, то при сквозном сверлении устанавливают деталь на подкладках, чтобы не портить сверлом стол.

Определение режима работы станка. После установки и закрепления детали на столе станка, а инструмента в шпинделе определяют режим резания, т. е. подбирают такое число оборотов и такую подачу сверла, которые могут обеспечить наиболее производительную работу инструмента. При этом исходят из диаметра и материала сверла и качества обрабатываемого металла.

При выборе режимов резания пользуются специальными таблицами. Зная диаметр сверла и марку металла обрабатываемой детали, находят по таблицам скорость резания и подачу для данного сверла, затем по скорости резания и диаметру сверла при помощи переводной таблицы находят число оборотов сверла в минуту. Это число оборотов и подачу сличают с фактическим числом оборотов шпинделя станка и с величиной подачи, обозначенными в таблицах, прикрепленных к станку, а если их нет, то по паспортным данным станка. Приняв ближайшее меньшее число оборотов и ближайшую меньшую величину подачи, производят соответствующую настройку станка.

В сверлильных станках со ступенчатыми шкивами для получения нужных оборотов накидывают ремень на ту ступень, которая соответствует выбранному числу оборотов, и, если нужно, включают перебор. В сверлильных станках с коробкой скоростей число оборотов шпинделя устанавливают рукоятками (рычагами), переводя их в положение, соответствующее выбранному числу оборотов и выбранной подаче. Это переключение следует производить на холостом ходу станка. Автоматическую подачу устанавливают таким же путем, т. е. поворотом имеющихся для этого рычагов. При ручной подаче рабочий регулирует нажим на сверло усилием руки, надавливая на рукоятку ручной подачи.

Охлаждение режущих инструментов. Чтобы снять с металла стружку, нужно затратить определенные усилия. Эти усилия называются усилиями резания. Значительная доля их расходуется на преодоление трения сходящей стружки о передние грани инструмента и трения между задними гранями сверла и обрабатываемой деталью.

При снятии стружки развивается большое количество тепла. Между тем нагрев режущей части инструмента вреден, так как приводит к ее ускоренному затуплению. Установлено, что режущие кромки инструмента из углеродистой стали теряют режущие свойства при нагреве до 200°, а из быстрорежущей стали —при нагреве До 600°. Лишь инструменты, оснащенные твердым сплавом, выдерживают нагрев до 1000°. Таким образом, чтобы облегчить условия работы инструмента, нужно уменьшить его нагрев при помоши охлаждения. Рекомендуется применять такие охлаждающие жидкости, которые, обеспечивая необходимое охлаждение, действуют как смазывающие вещества. Опытом установлено, что при работе с охлаждением скорость резания можно увеличить до 40%. Хорошая смазка, помимо всего, значительно улучшает чистоту обработанной поверхности.

Охлаждающая жидкость должна подводиться непрерывной струей с начала работы, т. е. с момента врезания сверла в металл. Каждую минуту к месту работы инструмента должно поступать около 12 л охлаждающей жидкости.

Закаленные стали сверлят без охлаждения, применяя сверла, оснащенные твердым сплавом ВК8. Работа ведется прерывисто, т. е. с выводом сверла из отверстия через каждые 2— 5 мин.

Реклама:

Читать далее:

Сверление отверстий на сверлильном станке

Подготовка сверлильного инструмента по древу к работе

Заточка сверл производится при помощи абразивных материалов на универсально-заточных станках, оснащенных соответствующими приспособлениями. Заточка сверл вручную не обеспечивает достаточной точности, поэтому не рекомендуется.

Спиральные сверла затачивают по задним поверхностям, в результате чего образуются две симметричные прямолинейные режущие кромки одинаковой длины. Задние поверхности сверла представляют собой части поверхностей двух конусов, поэтому при их заточке приспособление устанавливают под углом к плоскости круга ( рис. 121 ). Сверло 2, закрепленное фиксатором 3, совершает колебательное движение относительно оси конуса заточки. Для этого фиксатор снабжен цапфой, поворачивающейся в подшипнике 5. В процессе заточки сверло подают винтом 4 на вращающийся шлифовальный круг 1 и оно движется возвратно-поступательно по его торцовой поверхности круга. После заточки одной режущей кромки сверло поворачивают на 180 ° и затачивают вторую режущую кромку.

Заточку сверл с подрезателями и направляющим центром осуществляют в приспособлении, показанном на рис. 121 б, в. Сверло устанавливают в поворотную втулку, закрепляют и надвигают на периферию вращающегося крута винтом, который упирается в торец хвостовика сверла. В этом случае затачивают заднюю поверхность первой режущей кромки. Для заточки подрезателя с внутренней стороны втулку разворачивают относительно оси на угол 30 °. Для заточки направляющего центра сверло разворачивают в противоположную сторону на угол 10 °. Для заточки второй задней поверхности подрезателя и направляющего центра втулку устанавливают в исходное положение, а сверло разворачивают на 180 °. Заточку двух других граней направляющего центра производят, развернув приспособление на 180 ° к горизонтальному диаметру абразивного круга и подведя одну из граней направляющего центра к кругу. После ее заточки сверло разворачивают на 180 ° и затачивают последнюю, четвертую грань.

Рис. 121. Заточка спиральных сверл: a-с конической режущей частью; б-заточка главных режущих кромок и подрезателей; в-заточка направляющего центра;

1-шлифовальный круг; 2-сверло; 3-фиксатор; 4-подающий винт; 5-подшипиик

Рис. 122. Контроль элементов сверл после заточки: а-угла при вершине; б-направляющего центра и подрезателей; p-угла при вершине и длины режущих кромок

Для заточки сверл используют круги зернистостью 25 -40 на керамической связке, твердостью СМ — СТ, прямого ПП или конического ЗП профилей.

Правильность заточки контролируют угломерами (рис. 122). Качество заточки сверл оказывает решающее влияние на точность сверления, поэтому обе режущие кромки сверла должны иметь одинаковую длину и одинаковый наклон к оси сверла. Середина поперечной кромки должна совпасть с осью сверла. Даже незначительное отклонение в симметрии расположения режущих кромок или направляющего центра вызывает биение сверла и неточность произведенного отверстия.

Сверла, подготовленные к работе, должны удовлетворять следующим требованиям. На поверхности сверл не должно быть черновин, трещин, раковин, выкрошенных мест, следов коррозии и прочих дефектов. Передние и задние поверхности сверла, направляющая ленточка и поверхность хвостовика должны быть шлифованными. Силы трения при работе сверла могут быть уменьшены путем его шлифования. Практикой доказано, что средний крутящий момент сверла со шлифованной канавкой в два с лишним раза меньше, чем сверла с нешлифованной. С торца цилиндрических хвостовиков должны быть сняты фаски. И самое главное требование — сверла должны быть правильно заточены с соблюдением геометрии режущих частей.

Закрепление сверл. Сверла с цилиндрическими хвостами крепят на шпинделе станка с помощью патронов, а с коническими хвостовиками устанавливают в коническое отверстие шпинделя. Различные типы патронов показаны на рис. 123. Основные требования к установке сверл — это соосность инструмента и шпинделя и необходимая прочность закрепления.

Рис. 123. Патроны для крепления сверл и концевых фрез: а-стопорным винтом: 1-сверло с цилиндрическим хвостовиком;

2-стопорный винт; 3-втулка; 4-шпиндель станка; б-трехкулач-

ковый самоцентрирующий патрон: 1-шпиндель станка; 2-корпус патрона; 3-втулка;

4-кольцо; 5-съемный рифленый ключ; 6-сверло; 7-кулачки патрона; в-цанговый патрон: 1-хвостовик сверла; 2-гайка;3-разрезанная цанга; 4-втулка

В патроне 3 (рис. 123 а) со стопорным винтом 2 возможна установка сверл 1 с цилиндрическим хвостовиком одного диаметра. К сожалению, этот способ крепления не обеспечивает точное центрирование сверла.

Более рациональными в этом плане является трехкулачковые самоцентрирующие патроны (рис. 123 б). Эти патроны дают возможность закреплять сверла различных диаметров. Трехкулачковый самоцентрирующий патрон состоит из корпуса 2, который закрепляется на шпинделе станка 1. Корпус патрона имеет втулку 3 и кольцо 4. С помощью съемного рифлен-ного ключа 5 поворачивают втулку 3, имеющую соответственную насечку, и кольцо 4 относительно корпуса.

При вращении кольца, находящиеся с ним в зацеплении кулачки патрона 7 перемещаются, либо вверх, открепляя инструмент; либо вниз, закрепляя его. Цанговый патрон (рис. 123 в) выполнен в виде втулки 4, в которую вставлена разрезанная цанга 3. Гайка 2 при навинчивании нажимает на торец цанги и перемещает ее вдоль оси шпинделя, заклинивая конус цанги между втулкой 4 и хвостовиком 1 режущего инструмента. Цанговые патроны используют в основом для крепления концевых фрез.