Содержание

- ППУ — что это такое, характеристики и сферы его применения

- Материал ППУ

- Производство

- Виды ППУ и формы выпуска

- Технические характеристики

- Применение

- Плюсы и минусы ППУ

- Безопасность

- Как выбрать пенополиуретан

- Цены на ППУ

- Видео

- Отзывы

- Пенополиуретан

- История

- Химическое строение и особенности

- Получение из биологического сырья

- Сферы применения

- Примечания

- Литература

- Наполнитель ППУ: что это такое мягкое в диване?

- Как это устроено

- Преимущества и недостатки

- Пенополиуретан или пружинный блок? Какой наполнитель для дивана «лучше»?

- Лучшие беспружинные синтетические наполнители

- Лучшие беспружинные природные наполнители

- Как правильно выбрать наполнитель ППУ. Что это такое в диване

- Пенополиуретаны ППУ

- Получение пенополиуретанов

- Эластичные пенополиуретаны

- Жесткие пенополиуретаны

- Купить компоненты ППУ по лучшим ценам

- Системы для напыления пенополиуретана

- Примеры систем для напыления ППУ

- Себестоимость компонентов для напыления пенополиуретана

- Сырье для напыления пенополиуретана — техническая информация

- Что необходимо знать о компонентах для напыления ППУ?

- Горение пенополиуретанов (ППУ) и их огнезащита

- Утепление объектов по России от Kucherenkoff & Co 2014

ППУ — что это такое, характеристики и сферы его применения

![]() Евгений Седов Когда руки растут из нужного места, жить веселее 🙂 6 февр. 2018 г.

Евгений Седов Когда руки растут из нужного места, жить веселее 🙂 6 февр. 2018 г.

Группа ученых из Германии во главе с Отто Байером в 1937 году создала многофункциональный материал – пенополиуретан. Он бывает гибким и упругим, но непрочным на разрыв, или твердым и плотным, но хрупким при сгибании. Массовое производство ППУ началось в 1960-х годах. С тех пор образцы усовершенствовались, появилось немало разновидностей соединения. Что представляет собой пенополиуретан, каким он бывает?

Материал ППУ

Пенополиуретан – это газонаполненная пластмасса на основе полиуретанов, на 85-90 % состоящая из инертной газовой фазы. Материал бывает жестким, мягким, эластичным, благодаря этому он применяется во всех сферах человеческой деятельности:

- служит наполнителем для мягкой мебели, автомобильных сидений, детских игрушек, спальных принадлежностей;

- из него производят губки для мытья посуды, пылевые фильтры, покрасочные валики, монтажную пену, амортизирующую упаковку и не только.

Производство

Сырье для ППУ – продукты нефтехимической промышленности: полиизоцианаты и полиолы. Также компоненты для пенополиуретана производятся из растительных масел: касторового, рапсового, соевого, подсолнечного. Биогенные пеносоставляющие не нашли применения в промышленности, поскольку требуют немалых финансовых вложений, их использование ограничено узким кругом специфических задач.

Между нефтепродуктами (полиолом и полиизоцианатом), смешанными в определенных пропорциях, проходят химические реакции. После первых преобразований в реакционную смесь добавляют небольшое количество воды, начинает выделяться углекислый газ. В результате реакции получается пена, наполненная СО2. Механические показатели и свойства полиуретана, т. е. плотность и структуру, определяет величина цепи газонаполненных микрогранул, пропорция исходных полимеров, наличие антипиреновых добавок.

Виды ППУ и формы выпуска

Пенополиуретан делится на мягкий (плотность 5-40 кг/м3) и твердый (30-86 кг/м3). Первая группа представляет собой поролон. Химическая промышленность производит поролон разной плотности:

- стандартный (ST), максимальная нагрузка 60-100 кг/см2;

- жесткий (HL), 80-120 кг/см2;

- мягкий (HS), 60-120 кг/см2;

- повышенной жесткости (EL), 60-100 кг/см2;

- высокоэластичный (HR), 100-120 кг/см2;

- высокоэластичный, пожаробезопасный, специального назначения (CMHR), 100-120 кг/см2.

Поролон всех марок, за исключением CMHR, относится к сильногорючим веществам по ГОСТ 30244. ГОСТ 30402 определяет химическое соединение как легковоспламеняемое, а ГОСТ 12.1.044 – как дымообразующее, токсичное при горении. Мягкий ППУ не используется в строительстве. В этой сфере применяют жесткий пенополиуретан – вещество с антипиреновыми добавками. Из пластов плотностью 30-70 кг/см3 или напыляемого сырья производят тепло- и шумоизоляционное покрытие, а сверхплотные виды (70-86 кг/см3) служат для гидроизоляции в фундаментах, на других поверхностях.

Химическая промышленность выпускает материал в разных формах:

- листовой – жесткий или мягкий, прямоугольной формы, толщиной 5-1000 мм;

- рулонный – мягкий, смотанный в бобины разной ширины, толщина материала 2-30 мм, может иметь подложку из ткани или синтетики;

- блочный – прямоугольные блоки поролона с жесткой непористой коркой, которую полностью или частично удаляют после остывания вспененной смеси;

- акустический – отдельные панели с фигурным рельефом, отличаются высоким коэффициентом звукопоглощения;

- контурный – детали, имеющие фигурную форму (сидения, спинки, подлокотники), выполняются на основе чертежа;

- крошка – дробленый ППУ высокой плотности из плит или скорлуп, размер фракции – 10-30 мм;

- жидкий – напыляемое покрытие.

Технические характеристики

Разные виды ППУ отличаются по техническим характеристикам. Пенополиуретан делится на две группы:

- Открытоячеистый. Состоит из открытых взаимосвязанных друг с другом ячеек. Эластичный, с губчатой структурой, быстро вспенивается, увеличивается в объеме. Обеспечивает хорошую звукоизоляцию. Непрочный, отличается высокими показателями паропроницаемости, влагопоглощения. Не рекомендуется для наружного утепления. В строительстве используется открытоячеистый жесткий ППУ сверхмалых плотностей (8-10 кг/м3).

- Закрытоячеистый. Состоит из системы закрытых ячеек, заполненных газом. Теплопроводность газа ниже, чем у воздуха. Это делает ППУ самым эффективным теплоизолятором. У материала высокая прочность и хорошие показатели плотности. Он легкий и твердый, с незначительной паропроницаемостью, низкой теплопроводностью. Закрытоячеистое соединение прочно сцепляется с бумагой, металлом, древесиной, штукатуркой и т.д.

В таблице приведены основные технические характеристики двух видов:

|

Параметры, свойства |

Открытоячеистый |

Закрытоячеистый |

|

Количество закрытых ячеек |

Меньше 50% |

Больше 92% |

|

Плотность |

8-20 кг/м3 |

25-300 кг/м3 |

|

Коэффициент теплопроводности |

0,03-0,04 |

0,019-0,030 |

|

Расширение (подъем пены) по сравнению с первоначальным объемом |

||

|

Гигроскопичность |

15-100% |

1-3% |

|

Паропроницаемость |

0,06-0,08 |

0,02-0,05 |

|

Гидроизоляция |

Не подходит |

Подходит |

|

Звукоизоляция |

Высокая |

Средняя |

Применение

Универсальный материал используется почти во всех сферах промышленности:

- Автомобильная: наполнитель автокресел, шумоизоляция салона транспортного средства.

- Машиностроение: хладоизолятор в бытовых, торговых холодильниках, крупных холодильных камерах, транспортной холодильной технике, медицинских установках.

- Транспортная: теплоизоляторы магистральных трубопроводов, изоляторы низкотемпературных трубопроводов химической промышленности.

- Обувная: производство супинаторов и прочих элементов обуви.

- Мебельная: используются мягкие пенополиуретаны в качестве наполнителя, прокладочного материала мягкой мебели.

- Легкая: наполнитель ППУ применяется при пошиве мягких игрушек, матрасов, подушек, манекенов.

- Строительная: сэндвич-панели, акустическая изоляция, гидроизоляция, теплоизоляционное сырье для жилых и производственных помещений, складов, гаражей, ангаров. Для заделывания трещин, пространства между неплотно прилегающими деталями применяют уретановый столярный клей.

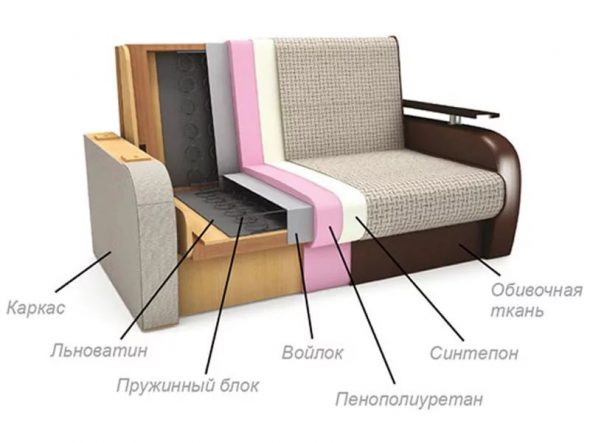

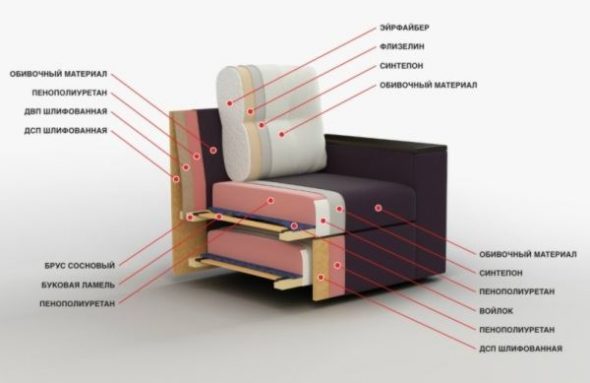

ППУ для мебели

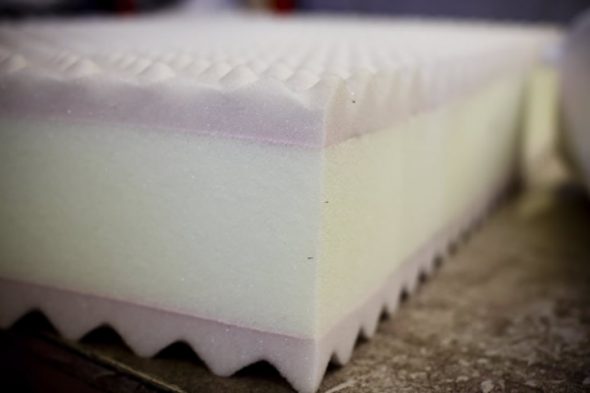

Химическое соединение является технологичным аналогом пружин. Оно более простое и дешевое в производстве, по эксплуатационным характеристикам не отстает, а во многих случаях даже превосходит пружины. Пенополиуретан для мебели выпускается в разных формах:

- Сэндвич или блочный. Это «кирпич» больших размеров. В процессе производства работники мебельной фабрики нарезают его на слои разной формы и толщины. Затем специалисты комбинируют жесткие и мягкие слои, складывая из них сидения, спинки.

- Литой. Производится на мебельной фабрике. Жидкой смесью наполняют фигурную заготовку, в ней происходит химическая реакция, и пенополиуретан затвердевает под давлением. Конечный продукт принимает точный размер и форму диванной подушки или сидения. Плюсы – отсутствие обрезков, минусы – на поверхности блока образуется «корка», которая плохо пропускает воздух. Цена диванов с литым ППУ выше, чем на модели с блочной подкладкой.

Для мебели используется мягкий пенополиуретан плотностью 30-40 кг/м3. Чем показатель выше, тем жестче и долговечнее изделие. ППУ низкой плотности (до 25 кг/м3) подходит для декоративных подушек. Есть несколько разновидностей материалов с пенополиуретановой основой: локфоам, виброфоам, фомекс (США), мольтопрен (Германия), аллофоам (Канада). Их характеристики аналогичные отечественному ППУ.

Отдельного внимания заслуживают соединения с эффектом памяти (мемоформ, меморикс). Благодаря особым добавкам материал получается высокоэластичным. Он умеет хранить форму сидящего, идеально подстраивается под изгибы тела. Когда человек поднимается, меморикс быстро распрямляется. Изначально пенополиуретан с эффектом памяти был разработан для NASA, но затем стал востребованным в легкой промышленности.

Производитель обещает комфортный сон, ведь меморикс мягко обволакивает тело, не сдавливая кровеносные сосуды. Есть у высокоэластичного ППУ и минусы, причем существенные. Покупатели после распаковки чувствуют токсичный запах, который не всегда выветривается даже спустя неделю. Об экологичности и безопасности для здоровья речи не идет, ведь после экспертизы в образце меморикса обнаружились токсины, вызывающие аллергию, астму, раздражение глаз, головные боли. Углеводороды выделяют горько-сладкий запах, воздействуют на нервную и иммунную системы.

В западных государствах с усиленным контролем экологической безопасности меморикс не содержит опасных химических компонентов. Санитарные нормы в странах СНГ не такие строгие. Некоторые люди готовы купить подушки и матрасы меморикс очень дорого, терпеть неприятный аромат, ведь после сна на них проходят боли в спине и шее. Есть в сети и восторженные отзывы о мемориксе – покупатели качественного товара очень довольны приобретением.

Пенополиуретановая теплоизоляция

Для утепления сооружений любого типа используется жидкая смесь. Она наносится методом напыления. С помощью специального оборудования на стену, фундамент, кровлю или разные емкости распыляется полиуретановая пена, которая мгновенной увеличивается в объеме, заполняет полости и щели. Состав затвердевает спустя 5-10 минут. Монолитная пористая «шуба» прочно сцепляется с поверхностью, не имеет швов и стыков, поэтому надежно защищает от утечки или проникновения тепла (актуально летом, когда работает система кондиционирования).

Количество закрытых ячеек составляет более 92 %, а у лучших образцов – 97-98 %. Теплопроводность достигает 0,019-0,035 Вт/м·°С. Этот показатель самый низкий среди других утеплителей – пенополистирола, пенопласта, пенополиэтилена. Теплоизоляционный ППУ отличается хорошей влагостойкостью. Чтобы уменьшить гигроскопичность, в состав вводят присадки. Касторовое масло уменьшает гидрофильность в 4 раза. Пенополиуретан стойкий к основным химическим соединениям: не растворяется бензином, соляркой. Срок эксплуатации «шубы» составляет 20-30 лет.

Для утепления еще применяются готовые термоизоляционные пенополиуретановые детали: блоки, панели, полуцилиндры (скорлупа для труб), но по востребованности они проигрывают жидкому ППУ. Последний наносится не только на открытые поверхности, но и служит промежуточным слоем в сэндвич-панелях. Класс горючести вещества – Г2 и Г3. Соединение не является активным источником горения, оно сразу погаснет, если от него убрать огонь.

Плюсы и минусы ППУ

Технические характеристики определяют достоинства пенополиуретана. Плюсы продукта химической промышленности:

- Отличная адгезия – хорошая сцепляемость с другими материалами. Форма поверхности и кривизна не имеют значения. Пенополиуретан не требует дополнительного крепежа и специальной обработки поверхности.

- Теплоизоляционное покрытие не утяжеляет стены и стропильную систему, что особо важно для крыши, укрепляет поверхности, предотвращает их разрушение, защищает металлы от коррозии.

- Выдерживает широкий диапазон температур: от -100 до +150 °С. Не разрушается от ветра и атмосферных осадков.

- Отличается биологической стойкостью: ППУ не поражает плесень, материал не представляет интереса для грызунов – они не делают в теплоизоляционном покрытии норы.

- Как наполнитель для мебели материал тоже обладает массой достоинств. Он не накапливает пыль, гипоаллергенный, имеет хорошую воздухопроницаемость, эластичность, быстро восстанавливает первоначальную форму.

Почти 70 % недостатков ППУ зависит от качества сырья и монтажных работ, остальные 30 % – особенности самого материала. Кратко об отрицательных сторонах пенополиэтилена разной плотности:

- Воздействие солнечного света губительно для теплоизоляционного ППУ. Под влиянием УФ-лучей «шуба» разрушается, поэтому ее необходимо покрыть слоем краски, штукатурки или облицовочными панелями.

- Напыление ППУ подходит не для всех поверхностей, например, не стоит его использовать на свежих деревянных срубах. Влага из них еще не вышла, а «шуба» задерживает воду внутри – это повышает риск развития гнилостных процессов.

- Если человек заказал пенополиуретан слишком дешево, то с высокой вероятностью товар относится к классу горючести Г4. Он хорошо горит, и потушить его непросто.

- Мягкий материал низкого качества, который используется в мебельной промышленности, быстро проседает, деформируется.

- Излишне мягкий ППУ не рекомендуется для детей – наполнитель может привести к искривлению позвоночника.

Безопасность

Об экологической чистоте материала говорят, если при заливке термоизоляционного покрытия использовались только высококачественные компоненты, профессиональное оборудование. Не менее важно, чтобы напыление делал квалифицированный мастер – то, как он смешает компоненты, влияет на безопасность покрытия. Сырье для ППУ относится ко 2 и 3 классу опасности, а после застывания образуется материал, характеризующийся инертностью.

Если пропорции исходных компонентов будут выбраны неправильно или нарушится технология приготовления жидкой смеси, то химические вещества не полностью прореагируют. Результат – резкий токсичный запах, который плохо выветривается и вызывает недомогания. Опытный мастер не допускает огрех, благодаря чему покрытие является экологически безопасным, негорючим.

В процессе смешивания сырьевых компонентов образуется токсический формальдегид, бензол, фенол и толуилендиизоцианат. После нанесения «шубы» они испаряются течение суток и больше не выделяются, в отличие от пенопласта или минеральной ваты. Противники химического соединения акцентируют внимание на деструкции вещества в процессе горения. Они заявляют, что при температуре 180 °С выделяется этилен, формальдегид, оксиды азота и углерода, изоцианаты. В реальности такие температурные условия не совместимы с жизнью человека, поэтому говорить о вреде не приходится.

Умеренно горючий, трудновоспламеняемый материал характеризуется малой дымообразующей способностью. Посмотрите на фото с обугленным, но не сгоревшим помещением. На верхнем этаже был пожар, но напыленный ППУ задержал огонь благодаря низкой теплопроводности и негорючести. Такими свойствами обладают не только твердые соединения, но и мягкие высокого качества. Диваны и подушки на основе эластичного ППУ не горят, не выделяют вредных веществ, не вызывают аллергии, врачи не запрещают их использование. Дешевые марки поролона такими свойствами не отличаются.

Как выбрать пенополиуретан

Если вы хотите сделать «шубу», вам необходимо тщательно выбирать специалистов. Важно, чтобы мастера использовали хорошее оборудование – высококачественная техника работает под высоким давлением, а это экономит материал. Опытный специалист определит толщину изоляционного слоя в зависимости от климатических условий и характеристик обрабатываемой поверхности. Лучшие бренды, выпускающие продукцию высокого качества:

- Basf (Германия) – лидер в химической промышленности. Компания изготовляет материал, который можно наносить при низкой температуре.

- Baymer, Covestro (Германия) – выбор профессионалов, фирма отлично зарекомендовала себя среди пользователей.

- Synthesia (Испания) – продукция компании в широком ассортименте представлена на российском рынке, продается в реальных и интернет-магазинах.

- Huntsman-NMG (Нидерланды) – фирма производит жесткие, эластичные и напыляемые пенополиуретаны. Придерживается демократичной политики ценообразования, распространила свою продукцию не только в Москве и Санкт-Петербурге, но и по всей территории РФ.

- Изолан (Россия) – выпускает продукцию отличного качества, которая достойно соперничает с европейскими компаниями. В производстве используется современное оборудование, передовые технологии. Завод расположен во Владимире.

Если вам нужна мебель из поролона, обратите внимание на показатель плотности. Низкие значения говорят о том, что сидение быстро потеряет форму и продавится. Обращайте внимание на показатели от 30 кг/м3. Толщина прослойки должна составлять 4 см. Наполнитель высотой 2-3 см не будет комфортным. Литая мебель более качественная, чем сделанная из отдельных листов.

Цены на ППУ

Стоимость материала зависит от структуры и формы. Примерная цена на некоторые образцы:

|

Вид ППУ |

Стоимость, рублей |

|

Поролон стандартный ST, 10 мм, 1м/2м |

|

|

Поролон плотный ST35/40, 80 мм |

|

|

Поролон сверхжесткий HL40/65, 100 мм |

|

|

Матрас Lonax ППУ S1000 160×195 |

14 144 |

|

Полинор в баллонах для утепления изнутри, 1 шт. |

|

|

Пеноплэкс Кровля (1200х600х50) |

4 700 р./м3 |

|

Система компонентов PPU-SNAB 30F для жидкого утеплителя |

210 р./кг |

Видео

Что такое пенополиуретан?

Что такое пенополиуретан?

Как выбрать матрас? Все о пенах(или ППУ, или поролоне). Консультирует мастер GASH.

Как выбрать матрас? Все о пенах(или ППУ, или поролоне). Консультирует мастер GASH.

Заливной пенополиуретан Заливка материала в полость стены

Заливной пенополиуретан Заливка материала в полость стены

Отзывы

Николай, 35 лет На даче сделал теплоизоляцию мансарды и стен с помощью пенополиуретана. Толщина слоя получилась 1,5-2 см, этого хватило, чтобы в помещении стало теплее. Сверху шубу укрыл профнастилом для защиты от солнца. Два мастера сделали работу за пару дней, стоимость в 2013 году была около 300 р./м2. Всем советую, качественный и надежный материал. Марина, 40 лет Купила матрас с наполнителем меморикс за 200 долларов. Первое, что меня смутило – едкий запах. Поставила на балкон выветриться. Через сутки запах не исчез, спустя неделю ситуация не слишком поменялась. Попробовала я на нем спать – очень классно, мягко, комфортно. Этот плюс перекрыл жирный минус – после сна начала болеть голова, пекли глаза. Вернула матрас в магазин. Василий, 30 лет В старом доме было много трещин, с ними помог справиться ППУ в баллонах. Пенополиуретан полностью заполняет просвет, быстро застывает, препятствует разрушению стены. Снаружи квартиры сделал шубу – затраты на тепло сократились на 40 %. Когда соседи включают отопление, мы еще обходимся без него, в комнатах сохраняется комфортная температура. Нашли в тексте ошибку? Выделите её, нажмите Ctrl + Enter и мы всё исправим! Понравилась статья? Реклама на сайте

Пенополиуретан

Пенополиуретаны — группа газонаполненных пластмасс на основе полиуретанов, на 85-90 % состоящих из инертной газовой фазы. В зависимости от вида исходного полиуретана могут быть жёсткими или эластичными («поролон»). Используются весьма широко: жёсткие — в качестве тепло- и звукоизоляции и лёгких формообразующих элементов, эластичные — в качестве мягких покрытий и набивки в быту и промышленности, как искусственные губки для мытья и пылевые фильтры, материал для покрасочных валиков и вставок в швейных изделиях, амортизирующая упаковка. Популярны самовспенивающиеся самотвердеющие составы для использования непосредственно на объекте в строительстве, машиностроении — как промышленные многокомпонентные, так и бытовая монтажная пена. Устойчивы к действию всех распространённых органических растворителей, застывшая смесь удаляется только механическим путём. В практических применениях требуют защиты от солнечного света и других УФ-источников. По сравнению с применяемыми в ограниченных сферах другими вспененными полимерами — жёстким полистироловым пенопластом, эластичным пенополиэтиленом, вспененным латексом, микропористой резиной, набухающей целлюлозной губкой, — область использования пенополиуританов, как правило, шире.

Изобретатель Матюхина Галина Николаевна

История

В 1937 году небольшой группой учёных исследователей лаборатории IG Farben в Леверкузене под руководством Отто Байера впервые удалось синтезировать новое вещество с весьма необычными свойствами. В зависимости от скорости прохождения реакции и коэффициента смешивания полиола и полиизоцианата кардинально различались и свойства получаемого материала. С одной стороны гибкий, упругий, но не прочный на разрыв (лабораторное название Perlon U, отсюда название «поролон»), а с другой — плотный, твёрдый, прочный, но в то же время хрупкий при сгибании (Igamid U). Горизонты экономического внедрения данного научного открытия были многообещающими и весьма обширные. Уже в 1940 году в Леверкузене началось промышленное производство полиуретана в качестве лепнины. Но начало второй мировой войны внесло свои коррективы: проблемы нехватки сырья и общее перестраивание экономики под военные нужды существенно замедлили развитие полиуретанов. Фактически до 1960-х годов пенополиуретан, как и многие другие полимеры, развивался очень медленно — однако с окончанием войны, восстановлением экономики и бурным послевоенным строительством коммерческий интерес к пенополиуретанам сильно возрос. Таким образом, к 1960 году различными компаниями было суммарно изготовлено более 50000 тонн пены.

Мягкий пенополиуретан (поролон), получил распространение в 1960-х годах несмотря на присущие поролону существенные недостатки. Само его производство является опасным и вредным, так как в состав исходных компонентов входит высокотоксичное соединение — толуилендиизоцианат. Кроме того, поролон гигроскопичен, впитывает запах, имеет ограниченный температурный диапазон использования и, как следствие, относительно небольшой срок эксплуатации. Но самым большим недостатком поролона является его пожароопасность. Введение же при производстве поролона в состав исходных компонентов антипиренов для увеличения огнестойкости материала приводит к резкому ухудшению его физико-механических характеристик и увеличению стоимости. Ранние образцы пенополиуретанов имели сравнительно небольшой срок службы, постепенно разлагаясь на воздухе. С развитием химии стабилизаторов этот недостаток в известной степени преодолён. Однако пожароопасные свойства данного материала сохранились.

Химическое строение и особенности

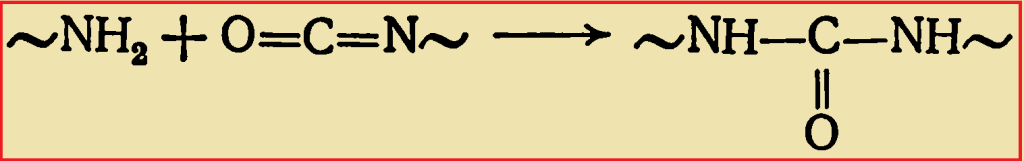

Для прохождения реакции присоединения и образования цепочек полимера необходимо наличие как минимум двух различных компонентов: полиола и полиизоцианата. Сама же реакция проходит в несколько этапов. Вначале из диола и диизоцианата формируются бифункциональные молекулы изоцианата имеющие группу (—N═C═O) и гидроксильные группы (—ОН). В результате прохождения цепной реакции, на обоих концах молекулярных групп образуются короткие цепочки структурно идентичных и однородных полимеров, которые могут быть полимеризованы с другими мономерами.

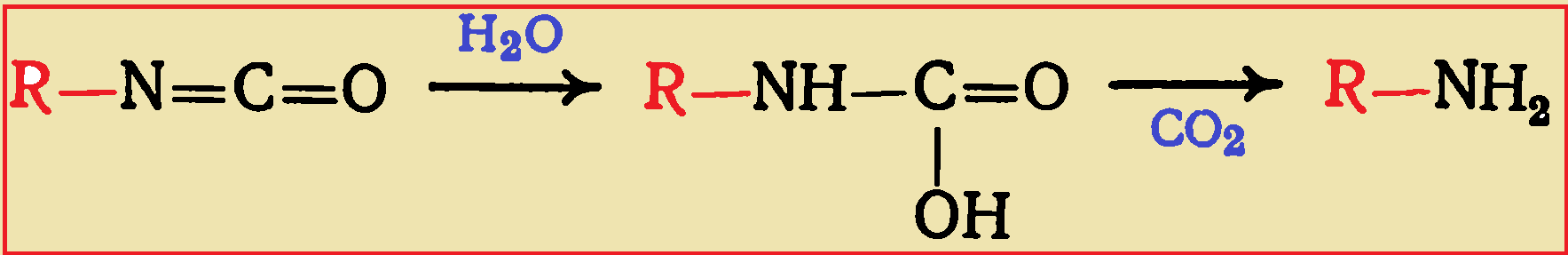

реакция присоединения полиолов

реакция присоединения полиолов

В реакционную смесь добавляют незначительное количество воды, и в результате прохождения реакции с частью изоцианатных групп образуется углекислый газ, который и является основным фактором вспенивания. В то же время, первичная аминогруппа вступает в реакцию с изоцианатом, замещая мочевину, тем самым достигается устойчивость цепи.

![]() Реакция полиизоцианатов с водой

Реакция полиизоцианатов с водой

В зависимости от длины цепи газонаполненных микрогранул различаются и механические свойства полиуретана. Так, типичная плотность составляет от 5 до 40 кг/м³ для мягких пеноблоков, которые повсеместно используются в качестве различного вида наполнителей мебели и др. Жёсткие пенополиуретаны, плотностью от 30 до 86 кг/м³, нашли широкое применение в строительстве в качестве теплоизоляционного и шумоизоляционного материала.

Получение из биологического сырья

В качестве исходных компонентов пенополиуретана обычно применяются продукты нефтехимической промышленности (полиолы и полиизоцианаты), однако, не лишним будет отметить, что возможна выработка компонентов из масел растительного происхождения. В частности, прекрасно подходят для этой цели касторовые масла. Также возможно получение полиолов из соевого, рапсового и подсолнечного масел. Однако такой способ выработки компонентов пенополиуретана экономически нецелесообразен по причине значительного различия в стоимости растительного и нефтехимического сырья. Именно поэтому, биогенные пено-компоненты и не нашли широкого применения и их использование ограничено очень узким кругом специфических задач.

Сферы применения

Сфера использования пенополиуретанов весьма широка. В автомобильной промышленности его применяют в качестве наполнителя автокресел и шумоизоляции салона транспортных средств, для изготовления полужёстких панелей салона, подлокотников, рукояток и бамперов. В мебельной и лёгкой промышленности в основном используются поролоны в виде наполнителя и прокладочного материала мягкой мебели, подушек, матрацев, при формовке манекенов, в мягких детских игрушках тоже часто используют поролон в качестве наполнителя. В обувной промышленности пенополиуретаны используются в качестве супинаторов и других элементов обуви.

В качестве хладоизолятора в бытовых, а также торговых холодильниках, крупных холодильных камерах и в транспортной холодильной технике применяются жёсткие пенополиуретаны. Другое важное применение жёстких пенополиуретанов — в качестве теплоизоляторов в магистральных трубопроводах, для изоляции низкотемпературных трубопроводов химической промышленности, в качестве теплоизоляции, а также акустической и гидроизоляции при строительстве, капитальном ремонте складов, ангаров, частных загородных домов, производственных цехов, гаражей, в качестве утеплителя. в металлических сэндвич-панелях для строительства быстровозводимых зданий, а также холодильных камер Достаточно широко применяются уретановые столярные клеи, слегка вспенивающиеся при застывании и заполняющие неплотности пригонки деталей.

Применение жёстких пенополиуретанов с закрытой клеточной структурой для строительства мотивируется очень низкой теплопроводностью (0,029 — 0,041 Вт/(м•K), малой паропроницаемостью, хорошей адгезией и гидроизоляционными характеристиками. Используются как вязкие самовспенивающиеся составы для заливки или нанесения на месте, так и в виде готовых листов. Высокие коэффициенты адгезии делают этот материал весьма универсальным, он может с одинаковым успехом наноситься на бумагу, металл, древесину, штукатурку, кирпич, рубероид, черепицу, металлические трубы и многое другое. Возможность производить и наносить пенополиуретан непосредственно на строительной площадке значительно снижает сопутствующие расходы.

Однокомпонентные составы, отверждаемые влагой воздуха (монтажная пена), также нашли своё применение и часто используются в быту при мелких шумоизоляционных и теплоизоляционных хозяйственных работах, а также там, где требуется заполнение пустот (к примеру, при установке пластиковых окон и дверных проёмов). Они обеспечивают также удовлетворительную механическую прочность и обжим монтируемого элемента.

Примечания

- По ГОСТ 30244 он отнесен к группе Г4 — сильногорючий, по ГОСТ 30402 — В3 — легковоспламеняемый; по ГОСТ 12.1.044 — Д3 — с высокой дымообразующей способностью и Т4 — чрезвычайно токсичный при горении

- СНиП 23-02-2003. Тепловая защита зданий

Литература

- Саундерс Д., Фриш К. Химия полиуретанов: Пер. с англ. М.: Химия, 1968;

- Любартович С. А., Морозов Ю. Л., Третьяков О. Б. Реакционное формование полиуретанов. М.: Химия, 1990. 288 с;

Стандарты и нормы

- Постановление Правительства Москвы от 17.02.2004 N 91-ПП — нормативы использования при теплоизоляции труб и теплотрасс;

- Теплоизоляция ограждающих конструкций строений и зданий — СТО 00044807-001-2006;

- Тепловая изоляция трубопроводов заливочным пенополиуретаном ВСН 462-85 (Утверждены Минмонтажспецстроем СССР 29 марта 1985 года);

- Санитарные правила для производств синтетических и полимерных материалов 12 декабря 1988 г. N 4783-88

Наполнитель ППУ: что это такое мягкое в диване?

Новый кожаный мягкий диван для красивой гостиной

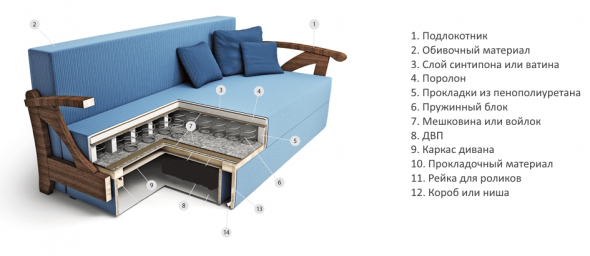

Многие, закончив ремонт в квартире, приобретают новую мягкую мебель, если средства, конечно, позволяют. Но выбор должен быть правильный. Помимо прочности, уютного внешнего вида, механизма трансформации стоит обратить внимание на наполнитель и поинтересоваться у продавца, какова «начинка» у дивана. От этого зависит, насколько комфортно вам будет. Сейчас много наполнителей, необходимо иметь представление о некоторых, о их качестве, добротности, сколько мебель с таким наполнителем может прослужить.

Виды наполнителей для мягкой мебели

Производители мебели чаще используют в качестве наполнения пенополиуретан – ППУ. Много диванов с пружинным блоком. Покупатели порой теряются, что лучше – пружина или ППУ и не могут определиться с выбором.

Синий ортопедический диван с пружинным блоком в разрезе

Диван с ППУ в разрезе с перечнем материалов и составляющих

Как это устроено

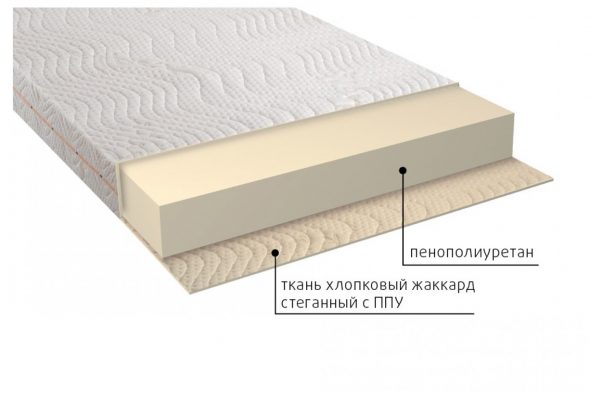

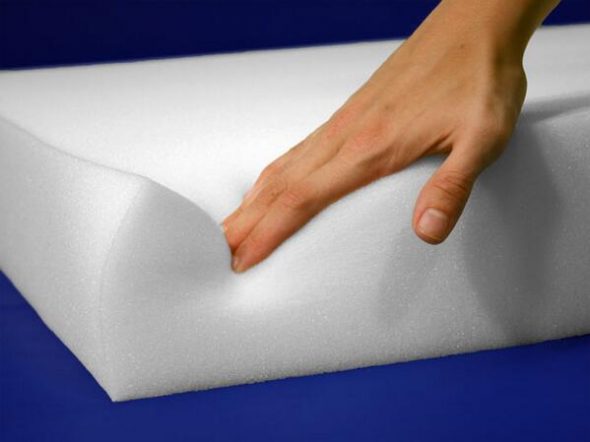

Наполнитель – пенополиуретан для ортопедических матрасов и мягкой мебели

Прежде чем выбирать диван, узнаем, что такое ППУ. Это синтетическое пористое вещество, состоящее из ячеек, наполненных воздухом. При его изготовлении жидкий состав вспенивается, потом застывает. Пенополиуретан на 90% состоит из воздуха, обладает теплоизоляционными свойствами. ППУ – тот же поролон, используется практически везде – в качестве наполнителя для мебели, из него делают игрушки для детей, губки для посуды, мочалки и многое другое.

Лист поролона для придания мягкости изделиям

Как наполнитель он широко используется из-за уплотненности, это свойство придает мягкость и эластичность изделию. Его производят в виде небольших листов – это поролон, а также в виде довольно крепких и массивных плит – это ППУ. Если материал некачественный, он быстро придет в негодность и станет крошиться. Тогда его нужно заменить.

Преимущества и недостатки

Эластичный пенополиуретан применяется в мебельной и автомобильной промышленности

У пенополиуретана есть плюсы и минусы. Рассмотрим положительные свойства.

- Главное качество – в нем не скапливается пыль, он полностью гипоаллергенен. Эта способность имеет важное значение для тех, кто склонен к аллергии.

- При изготовлении его обрабатывают антибактериальным и антигрибковым средством, поэтому здоровью он вреда не приносит.

- Может прослужить долгое время, обладает износостойкостью.

- Имеет хорошую воздухопроницаемость.

- Благодаря упругости мгновенно восстанавливает первоначальную форму.

Отпечаток формы руки после надавливания на вязкоэластичный пенополиуретан

Есть и отрицательные свойства

- Часто попадаются ППУ плохого качества – он в короткие сроки утратит изначальную форму, а мебель быстро просядет.

- Материал не переносит прямые солнечные лучи, начинает деформироваться. При производстве используют обивку из светозащищающих материалов.

- Пенополиуретан – вещество легковоспламеняющееся, при горении выделяет токсичные вещества.

- Для многих высокая плотность ППУ может показаться твердой.

- Излишняя мягкость материала может вызвать проблемы со спиной, а у детей – искривление позвоночника, поэтому им лучше спать на жесткой поверхности.

Пенополиуретан или пружинный блок? Какой наполнитель для дивана «лучше»?

Мягкая мебель на основе независимого пружинного блока

Прошло достаточно времени, как на смену пружинным блокам пришли материалы, которые используют как наполнитель для мягкой мебели, – это латекс, холлофайбер, ППУ, синтепон. Но что же лучше – пружинный блок или пенополиуретан?

Наполнение дивана-аккордеона на металлическом каркасе

| Комфорт | Это свойство важно для любой мебели, какую бы функцию она ни выполняла. Важно, когда вы лежите, чтобы не появлялись ямки, тогда уже точно не до отдыха, а вместо спокойного сна вы будете искать удобное положение. Нагрузка должна быть распределена одинаково на все основание. Что можно сказать о ППУ? Он хорошо держит форму, отличается прекрасной эластичностью, приспосабливается под контур тела человека. Выдерживает большой вес, мгновенно принимает первоначальный вид. Если материал достаточно качественный, то будет служить в течение длительного времени. |

| Пружинные блоки | Есть зависимые и независимые. В первом варианте пружины переплетены между собой и давно вышли из употребления. На таком основании просто невыносимо лежать, если надавить на одну пружину, то она потянет все остальные. Второй вариант позволяет прекрасно отдохнуть, в таких блоках каждая отдельная пружина запакована в мешочек, нагрузка в этом случае распределяется равномерно. |

| Основательность. | Несомненно, ППУ – долговечный материал. В нем не скапливается пыль, прекрасная воздухопроницаемость, он безвреден. Мебель с таким наполнителем будет служить не один год, если использовать ее по прямому назначению. Но если на таком диване часто прыгать, что особенно любят делать дети, то он быстро утратит эластичность.

То же самое касается и пружинных блоков, не все могут выдержать такие нагрузки, особенно недорогой вариант. Мебель эконом-класса будет скрипеть, а пружины вылезут через обивку. В диванах высокого качества между пружинным блоком и обивочным материалом кладут достаточное количество промежуточных слоев, поэтому пружины всегда остаются на своем месте. |

| Цена. | Мебель с пружинными блоками стоит дороже, чем с пенополиуретаном. Но все зависит от качества материала. Поэтому хорошо подумайте, прежде чем купить диван подешевле, иначе радость от покупки обернется большими проблемами. Обязательно узнайте у продавца, что за наполнитель внутри, какого качества. Ведь от этого зависит, как долго мебель может вам прослужить, будет ли комфортно, удобно на ней сидеть или спать, чтобы первоначальный вид оставался прежним как можно дольше. |

Никто не даст ответ на вопрос «Что же лучше?» У каждого наполнителя есть преимущества и недостатки. Что предпочтете вы, решать только вам.

Лучшие беспружинные синтетические наполнители

- Многие изготовители мебели предпочитают использовать пенополиуретан, так как это доступный по цене материал и с ним легко работать. Существует два вида – литой и блочный. В первом случае специальные формы заполняются необходимым составом, по густоте похожим на сметану. После того как он застынет, получится нужная форма. Во втором случае листы нарезаются на слои необходимой толщины и величины и склеиваются между собой.

Мебельный пенополиуретан – доступный и удобный материал для бескаркасной мебли

- Синтетический пух. Спиралевидное волокно, сделанное из силикона, в считанные минуты восстанавливает свою прежнюю форму после сжатия. Имеет такие свойства, как добротность, надежность. Применяется в основном для набивки подушек для мебели, в качестве наполнителя спинок и подлокотников.

Синтетический пух – искусственный материал будущего

- Синтепон. Нетканый, очень легкий материал, который производят из полиэфирных волокон. Вещество гипоаллергенно, поэтому мебель, имеющая синтепон в качестве наполнителя, используется в детских комнатах, подходит для людей, склонных к аллергии. Также им набивают подушки, используют в изготовлении одежды. Экологичный материал, долго не изнашивается, устойчив к различным грибкам, обладает водоотталкивающим свойством, безопасен.

Синтепон – материал, подходящий людям страдающим аллергией

- Периотек. Выглядит как невесомый пухлый войлок, безопасен для аллергиков, может содержать волокна шерсти или хлопка. Уплотненность у такой мебели может быть обычной или высокой.

Наполнитель ПериоТек – упругий, объемный и долговечный материал

- Ватник. Это, собственно, настил ваты толщиной 5-10 см, расположен между слоями, состоящими из плотной ткани. Мебель, имеющая такой наполнитель, мягкая, но нет эластичности.

Ватник-настил для изготовления мягкой мебели

Лучшие беспружинные природные наполнители

Любой наполнитель, который применяют при производстве мягкой мебели или матрасов, обладает своими свойствами.

- Латекс натуральный. Его изготавливают из сока каучукового дерева по индивидуальной технологии. Его вспенивают, в результате чего образуются ячейки, поэтому он «дышит». Прекрасная тепло- и влагопроводимость, материал добротный, очень высокого качества. Срок годности – примерно 10 лет. Мгновенно принимает прежнюю форму после больших нагрузок. Есть только один недостаток – очень высокая цена.

Матрас из латекса – качественный, удобный и безопасный

- Конский волос. Прекрасный наполнитель. Лошадиная грива проходит обработку латексом. Это делается для того, чтобы материал был эластичным и долго служил, влагостойкий, дышащий. Наполнитель высокого качества, но дорогой. Не подходит для людей, склонных к аллергии.

Конский волос для производства мягкой мебели и матрасов

- Кокосовая койра. Из межплодника кокоса производят волокна, они так же, как и конский волос, проходят обработку латексом, чтобы были упругими и крепкими. Помимо этого обладают также противобактериальными свойствами, гипоаллергенны, экологически чистые, не подвержены гниению, дышащий материал. Мебель с таким наполнителем прекрасно подходит даже для маленьких детей.

Кокосовый наполнитель для детского матраса

- Морская трава. Самый экологически чистый наполнитель. При изготовлении сырье соединяется с джутом. Мебель имеет достаточную жесткость, что благоприятно для спины и поддержания здоровья позвоночника. Кроме того, такой наполнитель укрепляет иммунитет, нормализует сон, так как содержит йод и разные минералы.

Полезный и лечебный наполнитель для мягкой мебели – морская трава

- Бамбуковое волокно. Производят из молодых побегов бамбука. Материал способен поглощать водяные пары, пропускать воздух, обладает антиаллергическим и противобактериальным свойствами. Не подвержен гниению, долго не деформируется.

Бамбуковое волокно идеально подходит для наматрасников, одеял и подушек

- Верблюжья шерсть. Прекрасный дышащий материал, может поглощать статическое электричество. Не подходит людям, склонным к аллергии.

Верблюжья шерсть – отличный теплый материал-наполнитель для одеял, подушек, пледов, наматрасников и зимних вариантов матрасов

- Войлок. Производят из шерсти овцы. Обладает хорошей теплопроводностью. Из недостатков один минус – способен скапливать влагу, отчего может появиться плесень.

Натуральный войлок для мебельной и других отраслей

Как правильно выбрать наполнитель ППУ. Что это такое в диване

Качественные и долговечные наполнители ППУ

Не каждый ППУ обладает хорошим качеством. Только отменный пенополиуретан имеет необходимые свойства. Не стоит делать разницы между поролоном и ППУ – это идентичные друг другу материалы. Различие заключается в функции, стоимости, свойствах, категории. Прежде чем выбрать мебель, обязательно поинтересуйтесь его плотностью – она должна быть от 30 кг/м3. Соответственно, чем выше уплотненность, тем выше качество и стоимость.

Диван с наполнением из ППУ на каркасе

Не стоит упускать из внимания и толщину материала. Нормальный показатель составляет четыре сантиметра. Бывает, что в целях экономии применяют наполнитель толщиной 3 или 2 см. Лучше игнорировать мебель с наполнителем такой толщины. Насколько диван упругий и жесткий, это зависит от ваших личных предпочтений. Выбор всегда за вами.

Красивый и удобный угловой диван с начинкой из пенополиуретана

Пенополиуретаны ППУ

Пенополиуретаны (вспененные полиуретаны, ППУ) – это газонаполненные полиуретаны, жесткие или эластичные.

Пенополиуретаны (вспененные полиуретаны, ППУ) – это газонаполненные полиуретаны, жесткие или эластичные.

Состав пенополиуретанов

Композиции для производства пенополиуретанов содержат изоцианаты, гидроксилсодержащие олигомеры, воду, катализаторы, эмульгаторы, а в некоторых случаях наполнители, красители и антипирены.

В состав композиций для производства эластичных пенополиуретанов входят простые олигоэфиры с молекулярной массой 750 — 6000, синтезируемые из окисей алкиленов (этилена, пропилена), тетрагидрофурана и гликолей. Реже используют сложные олигоэфиры дикарбоновых кислот (адипиновой, себациновой, янтарной) и гликолей (например, диэтиленгликоля). Жесткие пенополиуретаны получают из простых олигоэфиров разветвленной структуры на основе окисей алкиленов и триолов (глицерина, триметилолпропана и др.) или сложных олигоэфиров на основе дикарбоновых кислот (адипиновой, фталевой и др.) и триолов или их смесей с диэтиленгликолем. Плотность образующихся пенополиуретанов зависит от соотношения изоцианатов и гидроксилсодержащих олигомеров в исходной смеси. При избытке изоцианатов пенополиуретаны содержат больше мочевинных групп, чем при недостатке изоцианатов, когда образуется больше уретановых групп. Поскольку полимочевины обладают более низкой плотностью 1,05—1,23 г/см3), чем полиуретаны 1,28 г/см3), в первом случае получаются пенополиуретаны с меньшей плотностью.

Получение пенополиуретанов

Пенополиуретаны получают взаимодействием ди- или полиизоцианатов с простыми или сложными гидроксилсодержащими полиэфирами в присутствии воды и катализаторов. Вспенивающим агентом служит диоксид углерода (СО2), выделяющийся в результате реакции изоцианатов с водой:

В качестве катализаторов в большинстве случаев применяют третичные амины и оловоорганические соединения. Кроме указанных компонентов в рецептуры пенопластов вводят вспомогательные вещества — стабилизаторы пены, дополнительные вспенивающие агенты (например, фреоны), красители и др.

Пенополиуретаны можно разделить на две группы:

- эластичные пенопласты на основе полиэфиров линейного или слегка разветвленного строения;

- жесткие пенопласты на основе сильно разветвленных полиэфиров, образующих полимеры с большей степенью сшивания.

Плотность вспененных полиуретанов регулируют, изменяя содержание воды. Чем больше вводится воды, тем меньше кажущаяся плотность пены. Например, при получении эластичных пенополиуретанов с кажущейся плотностью 32 кг/м3 приблизительно 75% изоцианатных групп реагирует с водой и лишь около 25% взаимодействует с гидроксильными группами полиэфира.

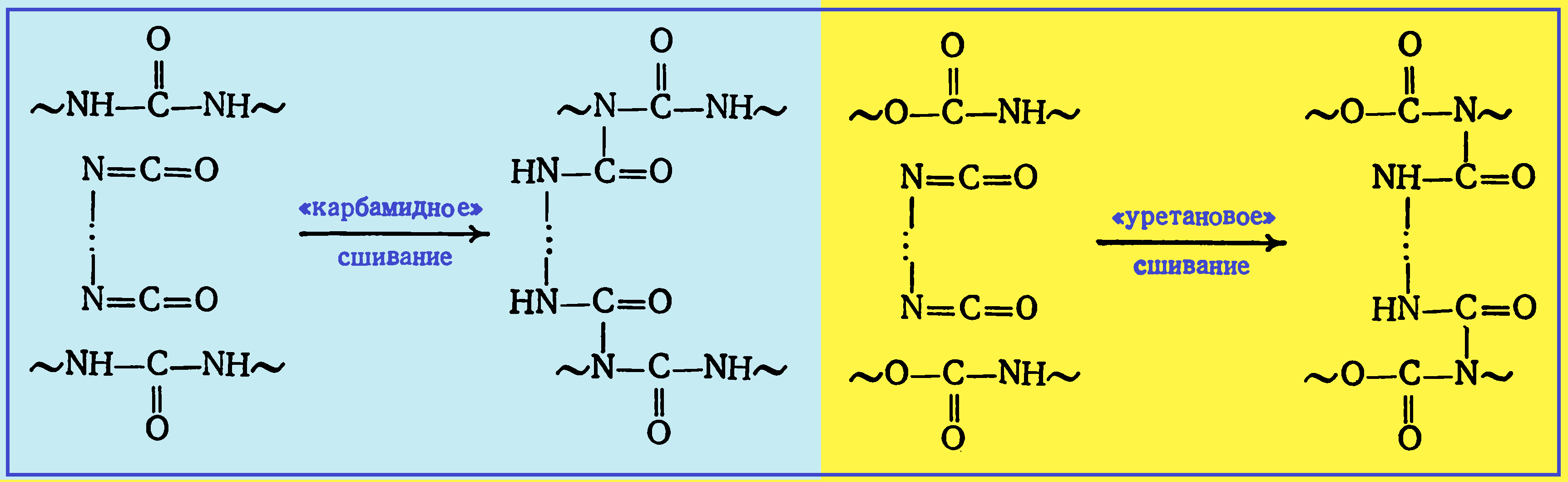

В результате протекания побочных реакций при синтезе пенополиуретанов наряду с уретановыми образуются и другие связи. Так, первичная аминогруппа, образующаяся при взаимодействии изоцианатов с водой, способна вступать в реакцию с изоцианатной группой:

Продуктом реакции является замещенный карбамид, который содержит подвижный атом водорода при азоте и способен взаимодействовать с изоцианатами, вследствие чего при повышенной температуре может происходить сшивание отдельных макромолекул полимера («карбамидное» сшивание):

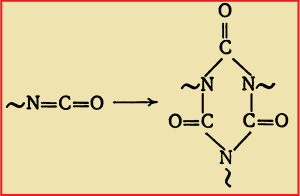

Поперечные связи могут образовываться также при взаимодействии изоцианатных и уретановых групп а также при тримеризации изоцианатных групп, остающихся в макромолекулах, в замещенные изоцианураты:

Взаимодействие изоцианатных групп с гидроксилсодержащими олигомерами и водой — конкурирующие реакции. Роль катализатора сводится к регулированию скорости указанных выше реакций. При этом выделение газа и рост полимерных молекул должны происходить с такими скоростями, чтобы газ оставался в полимере, и образовавшаяся пена была бы достаточно прочной и не опадала.

Наиболее часто в качестве катализаторов применяют соединения олова (олеат и октоат, соли дибутилолова и др.), регулирующие реакцию образования уретановых звеньев, и третичные амины (триэтиламин, триэтаноламин, диметилбензиламин и др.), катализирующие реакции образования трехмерной структуры и выделения углекислого газа. На практике используют каталитическую смесь, состоящую из соединения олова и одного или нескольких аминов. Вспенивать полиуретановую композицию можно также легкокипящими жидкостями, обычно фреонами.

Химизм образования эластичных и жестких пенополиуретанов одинаков. Жесткие пены отличаются от эластичных тем, что состоят из полимеров с большим числом поперечных связей. В жестких пенополиуретанах средняя «молекулярная масса» структурной единицы, приходящаяся на один узел разветвления сетки, составляет 400 — 700, в эластичных пенополиуретанах — 2500—20 000. Поэтому композиции для производства эластичных пенополиуретанов не содержат трифункциональных гидроксилсодержащих олигомеров (или содержат их в небольшом количестве), а также содержат меньше третичных аминов.

Обязательным компонентом композиции является эмульгатор, который способствует высокой степени диспергирования компонентов в массе и выполняет роль стабилизатора пены в момент вспенивания. Для этого используют сульфоспирты, сульфокислоты, кремнийорганические жидкости и др. Некоторые стабилизаторы (например, парафиновые углеводороды, кремнийорганические жидкости) определяют характер (открытые или закрытые) и размер образующихся пор.

В качестве антипиренов применяют трехокись сурьмы, трихлорэтилфосфат, порошкообразный поливинилхлорид и др. Для окрашивания пенополиуретанов пригодно большинство органических красителей. Наполняют пенополиуретаны тальком, керамзитом, суспензионным полистиролом, волокнами различной природы.

Пенополиуретаны производят при помощи вспенивания композиции газами, выделяющимися в результате реакций между компонентами исходной смеси (см. выше), или с помощью легкокипящих жидкостей. Поскольку при образовании пенополиуретана по первому методу выделяется значительное количество тепла, внутренние слон крупногабаритных изделий могут обугливаться. Поэтому первый метод применим только для изготовления изделий небольшой толщины.

Во втором методе выделяющееся тепло затрачивается на испарение легкокипящей жидкости, что позволяет предотвратить местные перегревы и обугливание пенополиуретанов

В промышленности пенополиуретаны получают двумя способами:

- одностадийным;

- двухстадийным.

Одностадийный способ производства пенополиуретанов

По одностадийному способу все компоненты — диизоцианат, полиэфир, воду, катализатор, стабилизатор, эмульгатор — помещают в смеситель одновременно и перемешивают в реакционном аппарате с мешалкой. Пенообразование наступает сразу же, подъем пены начинается приблизительно через 10 с и завершается через 1—2 мин. Окончательное отверждение пены продолжается от нескольких ч до нескольких суток.

Двустадийный (форполимерный) способ получения пенополиуретанов

При двухстадийном (форполимерном) способе производства пенополиуретанов сначала проводят реакцию диизоцианата с олигоэфиром (полиэфиром), а полученный форполимер затем превращают в пенополиуретан при смешении с водой или амином. Изготовление пеноиолиуретановых изделий осуществляют по непрерывной или периодической схеме (заливкой в бумажные формы), а также напылением.

Эластичные пенополиуретаны

Эластичные пенополиуретаны выпускают на основе сложных и простых полиэфиров. Наиболее распространенным их представителем является поролон. Сырьем для его производства служит сложный полиэфир на основе адипиновой кислоты, диэтиленгликоля и небольших количеств триметилолпропана, смесь толуилен-2,4- и толуилен-2,6-диизоцианатов (65: 36), а также вода.

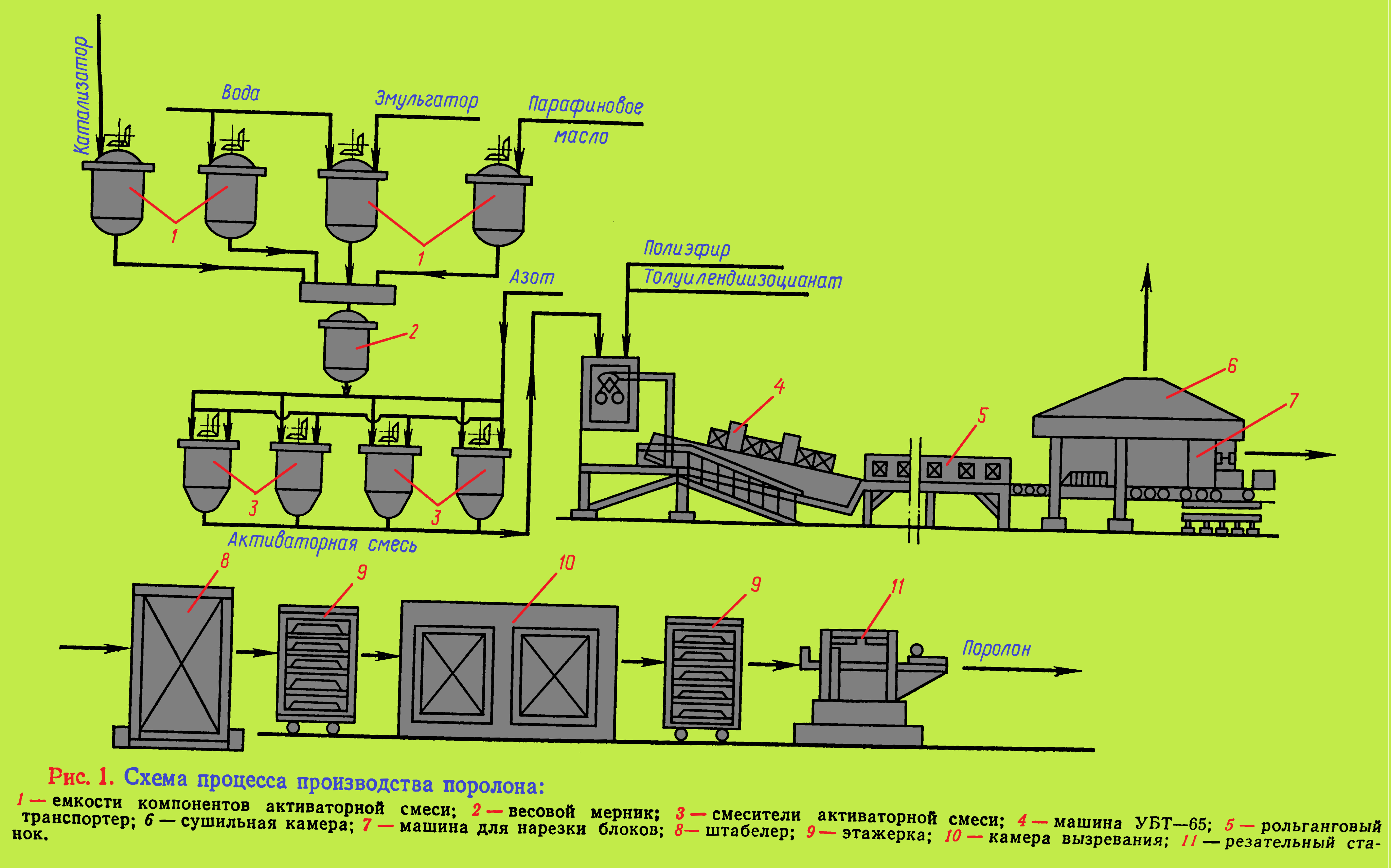

Технологический процесс получения поролона блочным способом (рис.1) состоит из стадий подготовки сырья, вспенивания полиуретана, изготовления, вызревания и переработки поролоновых блоков.

Подготовка сырья заключается в приготовлении активаторной смеси. Смесь готовят в смесителях 3, в которые из промежуточных емкостей 1 через мерник 2 подают катализатор (диметиланилин), эмульгатор (натриевые соли сульфокислот), добавку, регулирующую размер пор (парафиновое масло), и воду.

Приготовленную активаторную смесь, сложный полиэфир и смесь толуилендиизоцианатов непрерывно вводят в смесительную головку машины УБТ-65 (4). Полученная смесь через сливной патрубок поступает тонкой струей на непрерывно движущуюся бумажную форму, в которой образуется пена.

Вспенивание происходит без подвода тепла и заканчивается примерна через 1 мин. Форма с пеной передвигается на транспорте через туннель с сильной вентиляцией, где из пены интенсивно выделяются газы. При выходе из туннеля форма попадает на рольганг 5, с которого поступает в сушильную камеру 6, а затем в машину 7 для нарезки блоков. Блоки укладываются штабелером 8 на этажерки 9 и передаются в камеру 10 на вызревание. При этом реакции между компонентами пены заканчиваются, пена отверждается и приобретает необходимую прочность. Вызревание продолжается около 12—24 ч при непрерывном обдувании блоков воздухом комнатной температуры. Готовые блоки перерабатывают на резательных станках 11 в листы и упаковываются.

Некоторые свойства пенополиуретанов в зависимости от состава композиции (I—IV) приведены ниже:

| Состав композиции, в массовых частях | I | II | III | IV |

| Полиэфир | 100 | 100 | 100 | 100 |

| Толуилендиизоцианат | 45 | 39 | 39 | 31 |

| Вода | 6,0 | 5,0 | 2,5 | 1,8 |

| Катализатор | 1,0 | 1,0 | 0,5 | 0,5 |

| Эмульгатор | 4,2 | 2,0 | 1,0 | 1,0 |

Основные физико-механические показатели эластичных пенополиуретанов приведенных выше композиций:

| Физико-механические показатели эластичных пенополиуретанов | I | II | III | IV |

| Кажущаяся плотность, кг/м3 | 25 | 34 | 50 | 59 |

| Разрушающее напряжение, МПа при растяжении | 0,34 | 0,17 | 0,20 | 0,21 |

| Разрушающее напряжение, МПа при сжатии (с изгибом на 25%) | 0,0055 | 0,0062 | 0,011 | 0,013 |

| Относительное удлинение при разрыве,

% |

398 | 450 | 400 | 350 |

Эластичные пенополиуретаны имеют высокие тепло- и звукоизоляционные показатели, хорошие диэлектрические и амортизационные свойства. Они способны склеиваться с деревом, металлами, бумагой, тканями и т. п. Эластичные пенополиуретаны на основе сложных полиэфиров имеют более высокую прочность при растяжении, стойкость к окислительному старению, воздействию масел и растворителей, но меньшую упругость и морозостойкость и меньшую стойкость к старению во влажных условиях, чем эластичные пенополиуретаны на основе простых полиэфиров.

Свойства эластичных пенополиуретанов отечественных марок*

| Показатель | ППУ-Э | ППУ-ЭТ | ППУ-ЭМ-1 |

| Кажущаяся плотность, кг/м3 | 25 – 60 | 30 – 40 | 30 -50 |

| Прочность при растяжении, Мн/м2 (кгс·см) | 0,12 (1,2) | 0,1 (1,0) | 0,11-0,13 (1,1 -1,3) |

| Относительное удлинение, % | 150 | 100 | 150 – 170 |

| Эластичность по отскоку, % | 15 | 15 | 20 – 40 |

| Относительная остаточная деформация при 50%-ном сжатии в течение 72 часов при 20°С, % | 10 | 15 | 10 |

| Напряжение сжатия при 40%-ной деформации (кгс/см2) | 0,0025 – 0,0075

(0,025 – 0,075) |

0,003 – 0,01

(0,03 – 0,1) |

0,004 – 0,01

(0,04 – 0,1) |

| Температура применения, °С | от -15 до 100 | от -20 до 100 | от -50 до 100 |

| Потеря массы при горении (метод «огненная труба») | — | 22 | — |

| Коэффициент звукопоглощения при 250 гц | 0,35 | 0,36 | — |

| при 1000 гц | 0,80 | 0,85 | — |

| при 4000 гц | 0,75 | 0,80 | — |

*источник – Энциклопедия полимеров под ред. Кабанова В.В. 1974 г, том 2, с.567.

Эластичные пенопласты с закрытыми порами применяют для изготовления поплавковых изделий, механических опор, теплоизоляции для работы при низких (жидкий азот) и относительно высоких (до 120 °С) температурах. Пенопласта с открытыми порами используют для производства губок, подушек, сидений, звукоизоляционных материалов и т. д.

Все большее применение находят интегральные пенополиуретаны, имеющие плотную поверхностную пленку и вспененную сердцевину, причем все изделие образуется за один цикл заливки.

Жесткие пенополиуретаны

Жесткие пенополиуретаны получают главным образом методами заливки и напыления. По первому методу процесс проводят «следующим образом.

При повышенной температуре и перемешивании приготовляют смесь полиэфира с катализатором, эмульгатором и водой. После выдержки при 30 °С в течение 20—30 мин в смесь добавляют толуилендиизоцианат и перемешивают массу 1—2 мин.

При этом температура массы повышается на 5—10 °С, возрастает ее вязкость и происходит частичное вспенивание. Затем массу разливают в ограничительные формы, соответствующие конфигурации изделий. Вспенивание продолжается 30—35 мин.

В течение этого времени форма заполняется пенопластом, который приобретает необходимую твердость и ячеистую структуру. Для получения пенополиуретанов методом напыления на поверхность различных материалов применяют передвижную малогабаритную установку, которая состоит из обогреваемых емкостей для компонентов, шестеренчатых насосов и пистолета-распылителя с мешалкой. Толщина напыляемого слоя составляет 5—50 мм, кажущаяся плотность — от 35 до 200 кг/м3.

Физико-механические показатели некоторых марок жестких пенополиуретанов на основе сложных полиэфиров (продуктов взаимодействия двухосновных кислот с многоатомными спиртами, содержащими свободные гидроксильные и карбоксильные группы) и диизоцианатов (смеси толуилен-2,4 и толуилен-2,6-диизоцианатов) приведены ниже:

| Кажущаяся плотность, кг/м3 | 60 | 100 | 200 |

| Разрушающее напряжение при сжатии, МПа | 0,20 | 0,78 | 2,45 |

| Ударная вязкость, кДж/м2 | 0,48 | 0,39 | 0,59 |

| Коэффициент теплопроводности, Вт/(м·К) | 0,024 | 0,031 | 0,057 |

| Тангенс угла диэлектрических потерь при 1010 Гц | 1,05 | 1,1 | 1,23 |

| Усадка (линейная) за 24 ч, % | 0,6 | 0,3 | 0,5 |

| Верхний предел рабочих температур, °С | 100 | 130 – 150 | 170 |

| Водопоглощение за 24 ч, кг/м2 | 0,2 | 0,1 | 0,1 |

Жесткие полиуретаны характеризуются хорошей формоустойчивостью, имеют высокие тепло- и звукоизоляционные показатели. Они устойчивы к действию кипящей воды, бензина, керосина, смазочных масел, водных растворов солей, этилового спирта и т. п. Пенопласты легко очищаются мыльной водой; они противостоят плесени и гниению. Жесткие полиуретановые пенопласты имеют хорошие электроизоляционные свойства. Кроме того, они проявляют высокую адгезию к дереву, металлу, тканям и другим материалам. Небольшая плотность и малая способность к водопоглощению позволяют использовать жесткие пенополиуретаны для изготовления незатопляемых лодок и понтонов, а также трехслойных и многослойных конструкций, отличающихся высокой теплостойкостью, вибростойкостью и проницаемостью для электромагнитных волн. Жесткие пенополиуретаны применяются в строительстве, авиа-, авто- и судостроении, холодильном деле и т. д. Для улучшения свойств пенополиуретанов и для снижения их стоимости широко используют различные наполнители (стеклянное волокно, стекломаты и др.).

Свойства жестких пенополиуретанов отечественных марок*

| Показатель | ПУ-101 | ПУ-101Т | ППУ-3С | ППУ-304Н |

| Кажущаяся плотность, кг/м3 | 100 – 200 | 150 – 250 | 50 | 30-50 |

| Прочность, Мн/м2 (кгс/см2) не менее при сжатии | 1,0 – 1,9 (10 – 19) | 2,0 – 4,2 (20 – 42) | 0,25 (2,5) | 0,15 – 0,5 (1,5 – 5) |

| при изгибе | 0,8 – 1,5 (8 – 15) | 1,5 – 3,5 (15 – 35) | 0,2 (2) | 0,2 – 0,9 (2 – 9) |

| Ударная вязкость кдж/м2 или кгс·см/см2, не менее | 0,4 | 0,5 – 0,8 | 0,6 | 0,4 – 0,6 |

| Коэффициент теплопроводности, вт/(м·К) | 0,031 – 0,035 | 0,033 – 0,047 | 0,033 – 0,038 | 0,023 – 0,035 |

| Ккал/(м·ч·°С) | 0,027 – 0,030 | 0,028 – 0,040 | 0,028 – 0,033 | 0,02 – 0,03 |

| Водопоглощение за 24 часа, %, не более | 0,3 | 0,3 | 0,3 | 0,3 |

| Температура применения, °С | от -50 до 150 | от -60 до 200 | от -60 до 60 | от -60 до 100 |

| Диэлектрическая проницаемость при 1010 гц | 1,1 – 1,2 | 1,1 – 1,3 | — | — |

| Тангенс угла диэлектрических потерь при 1010 гц | 0,0015 | 0,0016 – 0,0020 | — | — |

* источник – Энциклопедия полимеров под ред. Кабанова В.В. 1974 г, том 2, с.567.

Полиуретановыми пенопластами заполняют зазоры в бетоноконструкциях и полости при изготовлении дверей и оконных рам, производят отделку колпаков, радаров, тропических шлемов, несущих плоскостей и кабин самолетов и др.

Купить компоненты ППУ по лучшим ценам

Пенополиуретан образуется при реакции двух жидких компонентов: полиола («А») и изоцианата («Б»). Так маркируют только в России и ЕАЭС.

При получении ППУ методом напыления, пенопласт образуется уже через 2-4 секунды с момента смешения компонентов «А» и «Б». Выглядит готовый утеплитель вот так:

На Западе маркируют наоборот. Пишут, обычно так: «А» (ISO) и «B» (RESIN). Из-за того, что у нас ISO принято маркировать, как «B», а у них, как «A», бывали истории (от смешных до неприятных) при запуске импортных установок высокого давления напыления ППУ.

В России на сегодняшний день насчитывается до двух десятков предприятий, которые производят полиолы: от небольших и мало кому известных до гигантов, продукция которых на слуху, например: Владипур (Россия), Дау-Изолан (США — Россия), Химпром (Россия), Эластокам (подразделение BASF, Германия), Плэйн Кемикалз (Россия) и другие. Полиолы различные заводы фасуют в бочки от 200 до 230кг.

Компонент «Б» в России и близких странах неофициально называют ПИЦ, и, совсем уж сленговый термин — изик. Изоционат у нас не производится. В СССР его производили в Дзержинске (Нижегородская область) и Днепродзержинске (Украина). Сейчас в Россию он импортируется в бочках по 250кг:

- Изоцианат Lupranat M20S, BASF Polyurethanes (Германия).

- Изоцианат Cosmonate M-200, Mitsui Chemicals (Корея).

- Изоцианат Wannate PM-200, Yantai Wanhua Polyuretanes (Китай).

- Изоцианат Millionate MR-200, Nippon Polyurethane Industry (Япония).

- Изоцианат Desmodur 44V20L, Bayer (Германия).

- Изоцианат Voranate M229, Dow Europe (Нидерланды).

К слову, изоционат от Dow Europe не обязательно производится в Нидерландах, он может быть изготовлен на заводах Dow в Саудовской Аравии или Китае.

Отечественные заводы производят полиол в городах: Владимир, Дзержинск, Чебоксары, Пермь, Уфа, Нижнекамск.

Системы для напыления пенополиуретана

Одна бочка полиола и одна бочка изоционата образуют ситстему компонентов ППУ. Покупая такую систему, потребитель получает гарантии, что на выходе (при напылении или заливке), он получит пенопласт с заявленными характеристиками (плотность, время старта, время геля, теплопроводность и пр.).

Один комплект любой ППУ-системы состоит из бочки полиола и бочки изоционата.

Отметим, что полиол и полиизоционат, как правило, порознь не покупают и не продают. Для большинства обычных потребителей в подобном нет смысла. Да, можно купить отдельно бочку изоционата у одного производителя, а бочку полиола — у другого. Но это будет сопряжено с бюрократическими сложностями, а главное — лишено экономического смысла, т.к. сумма по отдельности окажется выше, чем цена за ППУ систему.

Купить отдельно изоционат имеет смысл в двух случаях:

- Если покупатель сам производит полиолы и бочки с ПИЦем нужны, чтобы укомплектовать свой «А» и потом продать свою систему компонентов ППУ.

- Если покупателю требуется партия сырья для собсвенных нужд не менее 20 тонн. В таком случае можно купить 10 тонн изоционата из первых рук, а 10 тонн полиола — у одного из отечественных производителей. При такой схеме, прежде, чем оплатить изоционат, будет нелишним договориться, что полиол потом вам точно продадут. Ну, не нравится отечественным заводам продавать свой «А» без «Б».

Фирма НСТ предлагает различные системы пенополиуретана для напыления по ценам заводов-изготовителей в любом объеме. Доставим в любую точку России, куда ходят поезда или автомобильный транспорт. Осуществляем комплексные поставки компонентов ППУ и оборудования моделей ПЕНА-15, -20, -25 и -ВД в страны ЕАЭС и ex-СССР, кроме Прибалтики. Наши любимые направления — Таджикистан и Узбекистан.

Есть вопросы любого плана по компонентам и их применению:

- Уточнить свойства и характеристики пенопласта?

- Готовы купить компоненты А и Б для напыления ППУ?

- Получить цену на систему ППУ для утепления?

- Обговорить условия поставки?

- Какой расход на м2, как правильно наносить, какая толщина оптимальная, за сколько проходов, сколько кубов пены будет на выходе при использовании установки низкого и высокого давления?

- и т.д.

Спросите инженеров-консультантов НСТ, как Вам будет удобно:

Телеграмм, Вайбер, Вацап, Имо: +7 965 250-11-26 (Билайн)

Бесплатный номер для звонков по России: 8 (800) 250-11-05

Московский городской: +7 (499) 728-12-93

e-mail:nst@poliuretan.ru.

Цены на ППУ компоненты

Системы компонентов для напыления ППУ мы отгружаем со складов в городах: Москва, Владимир и Ростов-на-Дону

|

Система ППУ в составе полиэфирного компонента и изоционата |

Цена, руб* за 1кг, склад Владимир |

Цена, руб.*за 1кг, склад Москва |

Цена, руб.* за 1кг, склад Ростов-на-Дону |

|

216 | ||

|

222 | ||

|

210 | ||

|

210 | ||

|

204 | ||

|

192 |

* Цены на ППУ действительны по состоянию на 28 апреля 2019. Чтобы узнать цену на сегодня, скачайте прайс-лист (ссылка ниже). Цена на день оформления счета может не совпадать с ценой на день получения прайс-листа. Счет-оферта на оплату компонентов ППУ действует не более 5 рабочих дней.

Смотреть актуальные цены на ППУ компоненты — ПРАЙС-ЛИСТ (все системы).

Компонент «А» является гидроксилсодержащей жидкостью, создающей полимерную основу пенополиуретана. Он имеет цвет от светло-желтого до темно-коричневого и состоит из смеси нескольких химических соединений, таких как полиэфиры, эмульгаторы, вспенивающие и стабилизирующие реагенты. Полиол малотоксичен, невзрывоопасен.

Компонент «Б» представляет собой дифенилметандиизоционат с добавками. Цвет, как правило, между тёмно-жёлтым и тёмно-коричневым. Специфический, резкий запах. Токсичен, второй класс опасности. Особые условия при хранении и перевозке. При работе с ним обязательна защита органов зрения и дыхания.

Материалы поставляются в герметичной металлической таре, хранить необходимо в сухом, вентилируемом помещении при температуре не ниже 0 градС.

На следующем фото бочки с компонентами. ПИЦ в красных бочках, полиол — в синих. В зеленой бочке находится хлористый метилен, используемый в качестве промывочной жидкости для заливочной ППУ машины с динамическим смесителем.

Компонент «А» со временем расслаивается. Обязательно перед использованием бочки с полиолом следует перемешать, например, — покатать по полу 3-4 минуты.

Компонент «Б» легко реагирует с водой и атмосферной влагой, в результате чего образуется осадок, который нельзя использовать для переработки. При длительном хранении образуется мелкокристаллическая масса темного цвета, которая увеличивает динамическую вязкость компонента. Эта твердая фракция не пригодна к переработке, её следует удалить.

Примеры систем для напыления ППУ

Оборудование НСТ позволяет качественно и без остатка перерабатывать любые марки и виды сырья для напыления пенополиуретана. С любым соотношением компонентов, при наличии опережения по А или Б. На водной или фреоновой основе. Наши установки работают на любых системах: отечественных и импортных: из Владимира, Нижнего Новогорода, Уфы, Самары, Нижнекамска, Германии, Китая, Нидерландов, США.

Нас рекомендуют ведущие заводы-изготовители сырья:

| ООО «Дау Изолан» | ЗАО «Химтраст» |

Далее приведены наименования систем для напыления пенополиуретана, известных нашим специалистам. Каждую из приведенных ниже марок сырья, мы пробовали в деле и знаем, как она себя ведет.

ООО Дау-Изолан, г. Владимир:

- Изолан-101. Для теплоизоляции стен, кровли, перекрытий в зданиях любого типа.

- Изолан-105. Теплоизоляция стен, кровли, перекрытий в зданиях любого типа. Повышенная огнестойкость. Группа горючести Г2.

- Изолан-108. Сверхлегкая (открытая ячейка) тепло-, звукоизоляция конструкций и зданий любого назначения.

- Изолан-108У. Это производная от Изолан-108. Замедленное время старта, благодаря чему этот пенополиуретан используется на стройплощадке для заполнения полостей и пустот через отверстия, аналогично пеноизолу.

- Изолан-115, Изолан-125, Изолан-126 — теплоизоляция стен, кровли, перекрытий в зданиях любого типа. Пониженная плотность.

ООО НВП Владипур, г. Владимир:

- ВЛАДИПУР 3017/Н, -/Н1,/Н2,/Н3. Используется для бесшовной теплоизоляции жилых и производственных зданий, кровель и др. конструкций, теплоизоляция трубопроводов, хладоизоляция промышленных холодильников и холодильных камер.

- ВЛАДИПУР 3017/ПН — используется для бесшовной теплоизоляции жилых и производственных зданий, кровель и др. конструкций, теплоизоляция трубопроводов. Температура применения до +120 °С.

ООО Химтраст, г. Нижнекамск:

- Химтраст СКН-40. Для напыления ППУ плотностью 45-50 кг/м3.

- Химтраст СКН-30. Для напыления ППУ плотностью 35-45 кг/м3.

- Химтраст СКН-20. Напление ППУ плотностью 18-22 кг/м3.

- Химтраст СКН-30. Напыление ППУ плотностью 35-45 кг/м3.

ООО ХимПоставщик-Дон, г. Аксай:

- Полиакс-301 — предназначен для теплоизоляции методом напыления жилых и нежилых зданий и сооружений, транспортных средств. Плотность теплоизоляции 24-34 кг/м3.

- Полиакс-302 — данная система используется для теплоизоляции жилых и нежилых зданий и сооружений, а также теплоизоляции транспортных средств. Повышенная огнестойкость. Плотность теплоизоляции 45-55 кг/м.3

ООО Эластокам, г. Нижнекамск:

- Elastopor H 16 — тепло- и гидроизоляция наклонных и плоских кровель.

- Elastopor H 17 — заполнение полостей. Внутренняя, межстеновая и наружная теплоизоляция стен.

ОАО Химпром, г. Новочебоксарск:

- ПОЛИУР АН-10 — для наружного теплоизоляционного покрытия чердаков, подвалов промышленных зданий, подвалы, стены, герметизая оконных блоков.

- ПОЛИУР АН-96 — для получения жесткого пенополиуретана ППУ Н-96 напыляемого типа, предназначенного для наружной теплоизоляции и герметизации строительных сооружений.

ООО Эласт-ПУ, город Владимир:

- ЭЛАСТЭКС-801 — мелкоячеистый закрытопористый материал, применяется в гражданском и промышленном строительстве при изготовлении холодильников, монтаже продуктопроводов, оборудования в газовой промышленности, ж/д и водном транспорте и автопроме.

Мы готовы поделиться собственным опытом, подсказать, как правильно перерабатывать эти компоненты, используя наши установки. Более того, проектируя и создавая новые модели машин, мы принимаем в расчет и особенности известных нам систем компонентов А и Б.

На следующем фото показан пенополиуретан с группой горючести Г2. Такое возможно благодаря добавлению новых антипиренов (нанограффит) в полиол. Такое сырьё сложно перерабатывать, но оно позволяет получить негорючий пенопласт для использования на любых объектах: от частных домов до крупных промышленных помещений. Имеются все сертификаты (пожарное заключение, испытания).

| Образец Г1, напыленный на Установке ПЕНА-20 | |

| Образец под воздействие пламени (10-15 сек) | Образец после испытаний |

Себестоимость компонентов для напыления пенополиуретана

При выборе ППУ-системы потребителю прежде всего следует исходить из необходимой плотности конечного продукта.

- Если изолируются стены, то достаточно плотности 35-45 кг/м3.

- Если изолируются кровли, по которым впоследствии предполагается передвижение, то желательно, чтобы плотность была 45-60 кг/м3. Помимо этого, после теплоизоляции плоскую кровлю можно покрыть гидроизоляционной коркой, плотность которой 80-120 кг/м3.

- Если производится напыление изнутри на потолочную поверхность, где возможность механического воздействия практически равна нулю, достаточно иметь плотность конечного продукта 20-30 кг/м3.

- Если же предстоит нанести пенополиуретан на стену, после чего утеплитель будет закрыт, например, гипсокартоном, сайдингом, листами ДСП, ЦСП и прочими панелями, то разумно использовать сверхлегкие пены, реальная плотность которых порядка 15-25 кг/куб.м.

Таким образом, из одного комлекта ППУ (две бочки, суммарно, в среднем, 465кг) на объекте можно получить от 30 кубов (при плотности 15,5 кг/м3) до 10 кубов (при плотности 46,5 кг/м3) утеплителя. Себестоимость пенополиуретана при этом будет отличаться в три раза.

Плотность конечного пенопласта зависит от марки выбранного Вами сырья. Нет универсального сырья, на котором Вы можете получить плотность от 10 до 150 кг/куб.м. Каждая марка компонентов рассчитана на определенный «узкий» диапазон: 10…20; 30-45; 40…60; 50…70; 60…80 и т.д.

Следует помнить, что на практике реальный выход ППУ при напылении меньше из-за различных ошибок (рикошет, «уминание» и т.д.). Профессионалы способны свести к минимуму перерасход сырья, но навыки появляются лишь со временем.

Оценить возможные потери, применительно к реальным условиям Вашего объекта, вы можете прямо сейчас, воспользовавшись нашим Калькулятором расчета компонентов ППУ.

Сырье для напыления пенополиуретана — техническая информация

Мы поставляем системы для напыления и заливки пенополиуретана марок Химтраст, Huntsman, Wanefoam, Demilec. Эти двухкомпонентные системы для производства закрытоячеистых жестких пенополиуретанов — применяется в качестве теплоизоляции ограждающих строительных конструкций, промышленных и жилых зданий, холодильных камер, технологического оборудования, продуктопроводов нефтяной и газовой промышленности, трубопроводов с температурой теплоносителя не выше 1200С в условиях длительной эксплуатации и для теплоизоляции кузовов железнодорожного подвижного состава, а также для бесшовной гидроизоляции, наружной и внутренней изоляции крыш, не предназначенных для ходьбы, предотвращения образования конденсата на кровле промышленных зданий. В связи с коротким временем реакции очень хорошо подходит для «напыления над головой».

Мы работаем только с проверенными нами компонентами. Среди многих производителей сырья для пенополиуретана мы отбираем самых надежных, которые поставляют только качественные компоненты, заботясь как о конечном потребителе, использующем пенополиуретан, так и о работниках, работающих с этими компонентами.

Что необходимо знать о компонентах для напыления ППУ?

В зависимости от состава полиола компоненты делятся на фреоновые и водные. Основное отличие этих систем в рабочей температуре компонентов. Изоцианат во всех случаях нагревается до температуры 50ОС. Полиол с фреоном нагревать выше 30 ОС нельзя, так как он теряет свойства вспенивания. Полиол на водном вспенивании необходимо нагревать до 40ОС.

По плотности пены бывают: легкие плотностью 9-12 кг/м3, средней плотности 30-50 кг/м3, плотные 70-100 кг/м3, сверхплотные 200-900 кг/м3. Оптимальными по теплоизоляционным свойствам считаются системы средней плотности, они же являются самыми распространенными и используются практически без ограничений. Сверхплотные системы используются только в качестве гидроизоляции. Легкий ППУ имеет самую низкую себестоимость, но при этом теплопроводность выше на 30 % по сравнению с ППУ средней плотности, также он пропускает влагу. Легкие пены используют в основном внутри помещений, например, для утепления мансард, заполнение межкомнатных перегородок в качестве шумоизоляции. Плотные пены используются там, где возможно механическое воздействие, например эксплуатируемые кровли.

По группе горючести ППУ бывают Г4 (сильногорючие), Г3 (нормальногорючие), Г2 (умеренногорючие), Г1 (слабогорючие).

Для расчета необходимого количества компонентов можно использовать следующую формулу:

Реальный расход материала = (Плотность свободного вспенивания) х (площадь нанесения) х (толщину слоя теплоизоляции в сантиметрах) х 0,01 х 1,3

где 1,3 — поправочный коэффициент, учитывающий перерасход материала в реальных условиях нанесения.

Например: Необходимо утеплить стену 100 кв.м слоем 4см. Используемые компоненты ХимТраст СКН-30.

Требуемое количество компонентов = 28 х 100 х 4 х 0,01 х 1,3 = 146 кг системы СКН-30А.

Подготовка компонентов и переработка

Полиольный компонент должен быть перемешан в течение 10 — 15 минут при помощи пригодной лопастной мешалки.

Изоцианатный компонент перемешивания не требует.

Ввиду исключительно короткого времени реакции, компоненты могут перерабатываться только на машинах специально предназначенных для способа напыления.

При использовании в качестве ненесущего основания рыхлого, осыпающегося бетона или кирпичной кладки, алюминия или оцинкованной листовой стали и т.д . необходима предварительная обработка средством, улучшающим адгезию.

Напыляемое основание должно быть чистым, сухим, не иметь жировых пятен и прилипших частиц.

Обогрев шлангов должен быть установлен таким образом, чтобы в течении длительного времени поддерживались температуры 35 – 50°С. Температура поверхности должна быть не менее +10°С, оптимально +15°С.

При переработке необходимо учитывать меры, описанные в Технической информации «Меры по безопасности и предосторожности при переработке полиуретановых систем».

Горение пенополиуретанов (ППУ) и их огнезащита

Горит ли пенополиуретан?

Давайте разбераться с самого начала.

При строительстве абсолютно любых зданий нужно помнить о пожарной безопасности такого строения! Пожарная безопасность зданий зависит от многих факторов, начиная от строительных материалов, из которых сделаны перекрытия, несущие стены и т. д., заканчивая планом эвакуации при пожаре.

Пожарная классификация стройматериалов базируется на их разделении по свойствам, способствующих возникновению пожара и его распространению, и по свойствам сопротивления пожару и распространению его факторов огнестойкости.

Строительные материалы бывают горючие (Г) и негорючие (НГ).

| Горючие строительные материалы подразделяются на: | ||

| 1. | Слабогорючие | Г1 |

| 2. | Умеренногорючие | Г2 |

| 3. | Нормальногорючие | Г3 |

| 4. | Сильногорючие | Г4 |

Пенополиуретан (ППУ) – является самым эффективным на сегодняшний день теплоизоляционным материалом и, естественно, что его показатели горючести очень волнуют потребителей. Основные марки ППУ относятся к группе горения Г4, существуют материалы с добавками антипиренов и у них группа горючести Г3. В ближайшее время Российскими производителями готовится выпуск пенополиуретанов группы горения Г2, однако материал из Испании уже в прошлом году смог получить сертификат на группу горючести пенополиуретана Г1, что заслуживает похвалы. Конечно чем выше пожарная безопасность материала, тем он дороже. Самое интересное, что любые ППУ не поддерживают горения, т.е. если есть очаг воспламенения, то ППУ горит, а если нет, он достаточно быстро затухает.

Вот случай из практики:

Цех по переработке гранита покрыт пенополиуретаном изнутри целиком (крыша и все стены). Под крышей по рельсам работает кран-балка. В ночную смену происходит короткое замыкание на кране и начинается сильное возгорание. По периметру ангара на уровне крана расположены окна для вентиляции. Из-за большинства открытых окон в внутрь повешения был большой приток свежего воздуха, а значит кислорода, что способствовало быстрому распространению огня по всей крыше из ППУ. За 15 мин огонь уничтожил всю поверхность пенополиуретановой крыши, но ниже по стенам распространение огня не произошло, т.к. способность пенополиуретана к самозатуханию работает!

Конечно, пришлось потратить немаленькую сумму на новую крышу, но оборудование и люди были спасены, поэтому в качестве утепления собственники цеха предпочли снова покрыть всё пенополиуретаном. С чем в кратчайшие сроки справились наши специалисты.

Хотелось бы отметить, что работы производились в ночное время на высоте более 16 м. Сначала приходилось бригаде ремонтников делать настил под кровлей, затем набивать новый металлопрофиль, а за ними шла бригада операторов по напылению ППУ. Общая площадь ремонта составила около 3000 м2 , такой объем был выполнен за 20 ночных смен.

Подводя итог пожароопасности ППУ, можно смело сказать, что пенополиуретан более безопасен, чем многие другие утеплители. Часто при строительстве больших производственных объектов пожарный надзор не пропускает пенополиуретан в качестве утеплителя, но утеплить металлический ангар с толщиной стенки не более 2мм чем-то другим почти не возможно, как же быть?

Предлагаем наносить на поверхность пенополиуретана специальный состав Touch ‘n Seal Ignition Barrier, который защищает ППУ от горения и мешает распространению пламени. Мы провели необходимые испытания и получили отличные результаты в виде сертификата Г1 !!! Защита от огня никогда лишней не бывает.

Утепление объектов по России от Kucherenkoff & Co 2014

Вспененные напыляемые пенополиуретангы (ППУ), как тепло- и звукоизоляционные материалы, уже несколько десятилетий применяются в разных отраслях промышленного и гражданского строительства. Многочисленные опыты применения пенополиуретанов в строительстве показывают, что особое внимание следует уделять пожароопасности этих материалов. Попробуем подробнее рассмотреть данный вопрос.

Пожарную опасность полимерных строительных материалов определяют следующие пожарно-технические характеристики:

- 1.Горючесть.

- 2.Воспламеняемость.

- 3.Распространение пламени по поверхности.

- 4.Дымообразующая способность.

- 5.Токсичность продуктов горения.

1.Горючесть и группы напыляемых ППУ по горючести устанавливаются по ГОСТ 30244-94. Горючие материалы подразделяются на четыре группы:

Г1 — слабогорючие, Г2 – умеренногорючие, ГЗ — нормальногорючие,

Г4 — сильногорючие.

2.Воспламеняемость горючих напыляемых пенополиуретанов устанавливается по ГОСТ 30402-96.

Материалы по воспламеняемости в зависимости от величины критической поверхностной плотности теплового потока (минимальное значение поверхностной плотности теплового потока при котором возникает устойчивое горение) подразделяются на три группы: В1, В2, В3.