Содержание

- Классификация и виды опалубки

- Правила заливки опалубки

- Когда можно снять опалубку после заливки бетона?

- 1. Стеновая опалубка

- 2. Смазка опалубки и форм при бетонировании

- 3. Подъемные опалубки

- 4. Балочные опалубки и столы для перекрытий

- 5. Опоры для перекрытия, опорные леса

- 6. Опалубка для колонн

- 7. Круглая опалубка

- 8. Опалубка типа NOE

- 9. Шарнирные запоры

- Как сделать бетонные стены: виды бетона, оптимальная толщина

- Преимущества и недостатки

- Разновидности бетонных стен

- Какой толщины должна быть стена

- Стены как основы строения

- Стеновые бетонные панели

- Панельные бетонные стены

- Как класть бетонные блоки

- Как сделать бетонную стену

- Монолитные бетонные стены

- Опирание стены на фундамент

- Заливка монолитных стен

- Как вибрировать бетон

- Из чего сделать опалубку: самые эффективные решения

- Материалы для опалубки фундамента

- Виды смазки для опалубки

- Чем полезна опалубка для садовой дорожки?

- Назначение и виды опалубок для садовой дорожки

- Как сделать деревянную опалубку для садовых дорожек самостоятельно?

- Заливка бетона в опалубку — технология бетонирования

- Типы опалубок

- Подготовка опалубки к заливке

- Основные свойства бетона

- Технология заливки бетона

- Виды опалубки для бетонных работ

- Что такое опалубка для заливки бетоном?

- Виды объемной опалубки, фото

- Универсальная опалубка – что это?

- Цена опалубки

- Смазка для опалубки – что это?

- Стяжные винты для опалубки

- Как сделать щитовую опалубку

- Книги по теме:

Заливка ЖБИ или любой другой строительной конструкции предполагает использование изделия – опалубка для бетона. Без опалубки невозможно: строительство фундамента, обустройство перекрытия, возведение колонны и даже заливка таких неприхотливых конструкций как садовая дорожка или отмостка вокруг фундамента частного здания.

На данный момент времен строителями эксплуатируются более 20-ти видов опалубки для бетона. Однако все без исключения виды опалубки выполняют одну функцию, заключающуюся в создании условий для схватывания и твердения жидкого строительного материала в рамках и габаритах заданной проектом формы.

Классификация и виды опалубки

Опалубка под бетон классифицируется в соответствии с требованиями ГОСТ Р 52085-2003 по следующим признакам:

- Вид возводимой конструкции: вертикальные (колонны, стены, фундаменты) или горизонтальные (перекрытия, площадки, пролеты мостовых переходов).

- Конструкция: гибкая опалубка для бетона, блочная, щитовая, скользящая, пневматическая, несъемная опалубка из бетона, подъемно-переставная.

- Материал конструкции: металлический (сталь или алюминий), пластиковый, деревянный, комбинированный.

- Возможность использовать при различных температурах воздуха: утепленная, обычная, греющая и комбинированная.

- Оборачиваемость: разовая и многоразовая.

Очень важный признак не оговоренный требованиями ГОСТ Р 52085-2003 – происхождение конструкции: опалубка изготовленная промышленным способом и опалубка изготовленная своими руками.

Современные строительные организации используют готовый многоразовый «продукт» промышленного производства. Частные застройщики, за редким исключением, изготавливают одноразовую опалубку для бетона своими руками из подручных материалов: деревянных брусков, досок и листового железа.

Правила заливки опалубки

Рассмотрим распространенные виды бетонных работ в частном строительстве, для которых можно изготовить опалубку своими силами:

- Заливка отмостки, садовой дорожки, площадки для автомобиля и другие подобные «горизонтальные» бетонные работы могут быть выполнены в опалубку из нового или б/ушного красного кирпича. Опалубка из кирпича для заливки бетона выкладывается по контуру будущей конструкции в неглубокую траншею (50-60 мм) по строительному уровню. Пространство между кирпичными «контурами» заливается бетоном. При этом кирпич остается в траншее и выполняет функцию защиты контуров бетонной конструкции от разрушения.

- Заливка фундамента здания. Как правило, это ленточный фундамент, заливаемый в траншею соответствующей глубины и ширины. В этом случае, функцию основной опалубки выполняют стенки траншеи. Если же по тем или иным причинам требуется поднять верхний срез фундамента над нулевой точкой (поверхность грунта) производится заливка бетона в опалубку, изготовленную из досок толщиной не менее 25 мм и брусков 40х40 или 50х50 мм. Из досок и брусков сколачиваются щиты. Щиты устанавливаются по внешнему и внутреннему периметру фундамента, связываются между собой стальными шпильками. Выполняется работа по заливке бетона. Когда снимать опалубку после заливки бетона «скажет» температура воздуха. При температуре воздуха 20-25 градусов Цельсия – конструкцию разбирают через 3-4 суток. При температуре 5-10 градусов распалубка производится через 7-10 суток.

- Заливка бетонных стен. В этом случае используется самодельная переставная опалубка из деревянных щитов высотой около 70 см, опираемая сначала цоколь здания. После заливки и схватывания первого «пояса», шиты, переставляют выше и опирают уже на залитый «пояс», и так до «выгонки» всех стен. Внешний щитовой пояс соединяется с внутренним поясом при помощи двух рядов стальных резьбовых переставных шпилек. При этом нижний ряд шпилек выполняет функцию опоры на цоколь и очередные «пояса» стены.

- Заливка перекрытия. Самодельная опалубка для заливки плиты перекрытия состоит из двух конструкций. Это деревянные щиты, закрепленные тем или иным способом по наружному периметру стен и дополнительный горизонтально расположенный деревянный щит, выставленный внутри помещения на высоту потолка при помощи мощных бревен. Это достаточно сложная, но имеющая право на жизнь конструкция. Основная проблема – правильно и надежно выставить горизонтальный щит. В противном случае он либо упадет под грузом бетона, либо разрушится.

Когда можно снять опалубку после заливки бетона?

Как уже было сказано, ответ на этот вопрос кроется в зависимости времени схватывания и твердения бетона от температуры окружающего воздуха. Как известно при понижении температуры до 5 градусов Цельсия процесс схватывания и твердения материала существенно замедляется, а при понижении до температуры 0 градусов Цельсия и ниже практически останавливается.

Действующий нормативный документ СНиП 3.03.01-87 отвечает на вопрос через сколько снимать опалубку с бетона следующим образом – «При достижении 50-70% прочности конструкции» (кроме плит перекрытия).

Так как частному застройщику будет проблематично определять точку достижения 50-70% прочности, ответим на вопрос когда снимают опалубку с бетона двумя таблицами для вертикальных (фундамент, колонна, стена)и горизонтальных конструкций (плиты перекрытия).

Таблица для вертикальных конструкций

| Среднесуточная температура воздуха, С° | Минимальный срок демонтажа опалубки, сутки |

| 35 | 2 |

| 30 | 2,5 |

| 25 | 3 |

| 20 | 4 |

| 15 | 5 |

| 10 | 7 |

| 5 | 10 |

| 1 | 15 |

Таблица для горизонтальных конструкций

| Среднесуточная температура воздуха, С° | Минимальный срок демонтажа опалубки, сутки |

| 35 | 4 |

| 30 | 5 |

| 25 | 6 |

| 20 | 7 |

| 15 | 9 |

| 10 | 15 |

| 5 | 21 |

| 1 | 28 |

Анализ таблиц, в том числе отвечает на распространенный вопрос застройщиков – когда снимать опалубку после заливки бетона летом? Это минимальные сроки, находящиеся во временных рамках 72-96 часов после окончания бетонных работ.

Подводя черту, необходимо акцентирования внимание читателей на вопросе: rак заливать бетон в опалубке? Очень важный и необходимый момент. Заливку бетона в опалубку ведут при обязательном штыковании каждой очередной порции, а лучше все с вибрированием стенок опалубки.

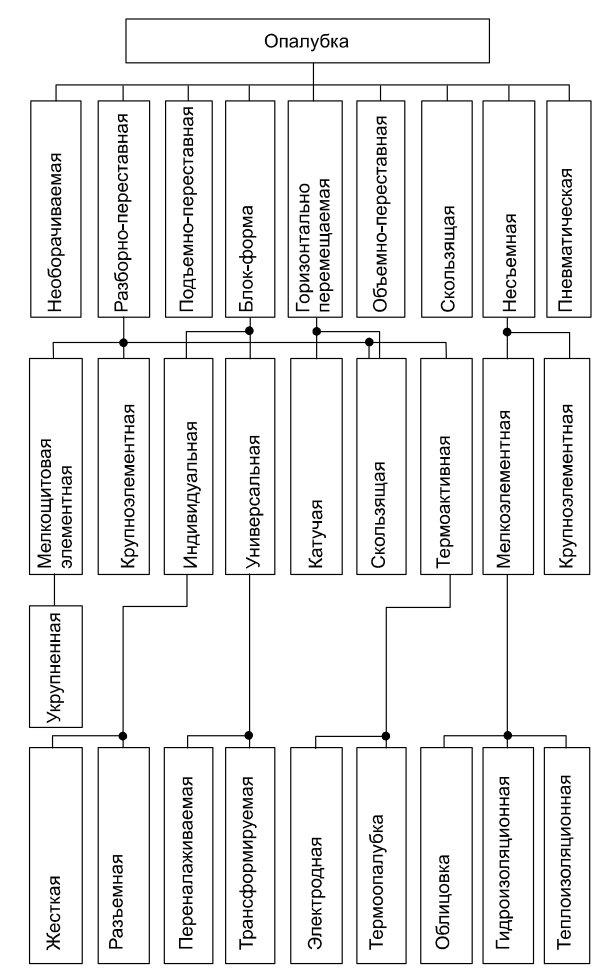

Классификация и типы опалубок представлены на рис. 1—5.

Рис. 1. Классификация опалубок по различным признакам

Таблица 1. Трудоемкость выполнения работ по устройству опалубок различных конструкций, чел·ч/м2

| Наименование или тип опалубки | Стены, м | Ступенчатые фундаменты, м | Фундаменты под оборудование (до 4,2 м) | |||||

| 2,7 | 3 | 3,3 | 4,2 | 6 | 4,2 | 8,1 | ||

| Монтаж поэлементно вручную | ||||||||

| “Монолит-72” | 0,483 | 0,626 | 0,68 | 0,916 | 1,583 | 0,885 | 1,366 | 1,085 |

| Фанерная | 0,61 | 0,01 | 0,89 | 0,96 | 1,38 | 1,16 | 1,63 | 1,3 |

| Дощатая | 0,81 | 1,02 | 1,21 | 1,4 | 1,68 | 1,31 | 2,11 | 1,32 |

| Стальная из гнутых профилей | 0,51 | 0,71 | 0,8 | 0,38 | 1,48 | 0,59 | 0,961 | 0,91 |

| Несъемная стеклоцементная | 0,42 | 0,51 | 0,53 | 0,61 | 0,825 | 0,59 | 0,99 | 0,93 |

| Монтаж предварительно укрупненными панелями | ||||||||

| “Монолит-72” | 0,37 | 0,41 | 0,48 | 0,61 | 0,61 | — | — | — |

| Крупнощитовая | 0,25 | 0,31 | 0,36 | 0,42 | 0,42 | — | — | 0,42 |

| Монтаж блок-форм индивидуальных | — | — | — | — | — | 0,28 | 0,5 | — |

| Инвентарная деревометаллическая; крупными щитами, содержащая водостойкую фанеру | 0,32 | 0,41 | 0,53 | 0,6 | 0,66 | — | — | — |

| Несъемная из набрызг-бетона | 0,53 | 0,41 | 0,45 | 0,5 | 0,53 | 0,61 | 0,79 | 0,99 |

| Катучая | 0,52 | 0,54 | 0,57 | 0,65 | 0,695 | — | — | — |

| Крупнощитовая металлическая | 0,2 | 0,25 | 0,3 | 0,35 | 0,4 | — | — | — |

| Крупнощитовая металлическая (ЦНИИОМТП) | 0,35 | 0,35 | 0,8 | 0,83 | 0,63 | — | — | — |

| Укрупненные панели, размер ячеек 600×900 мм (НИИСП) | 0,32 | 0,33 | 0,4 | 0,5 | 0,63 | — | — | — |

| Мелкощитовая, собираемая на месте (ЦНИИОМТП) | 0,489 | 0,55 | 0,58 | 0,113 | 1,56 | — | — | — |

Таблица 2. Точность изготовления и установки опалубки (СНиП 3.03.01–87, таблица 10)

| Технические требования | Предельные отклонения | Контроль (метод, объем, вид регистрации) |

| Точность изготовления опалубки: инвентарной

пневматической |

По рабочим чертежам и техническим условиям

По техническим условиям |

Технический осмотр, регистрационный |

| Уровень дефектности | Не более 1,5 % | Измерительный |

| Точность установки инвентарной опалубки:

для конструкций, готовых под окраску без шпатлевки для конструкций, готовых под оклейку обоями для конструкций, к поверхностям которых не предъявляются требования точности |

Перепады поверхностей не более 2 мм

То же, не более 1 мм По проекту |

Измерительный, всех элементов, журнал работ |

| Точность установки и качество поверхности несъемной опалубки-облицовки | Определяется качеством поверхности облицовки | То же |

| Точность установки несъемной опалубки, выполняющей функции внешнего армирования | По проекту | То же |

| Прогиб собранной опалубки: вертикальных поверхностей перекрытий | 1/400 пролета 1/500 пролета | Измерительный |

| Минимальная прочность бетона незагруженных монолитных конструкций при распалубке поверхностей:

вертикальных горизонтальных и наклонных при пролете: до 6 м свыше 6 м |

0,2–0,3 МПа

70% проектной 80% проектной |

Измерительный, журнал работ |

| Минимальная прочность бетона при распалубке загруженных конструкций, в том числе

от вышележащего бетона |

По ППР и согласованию с проектной организацией | То же |

1. Стеновая опалубка

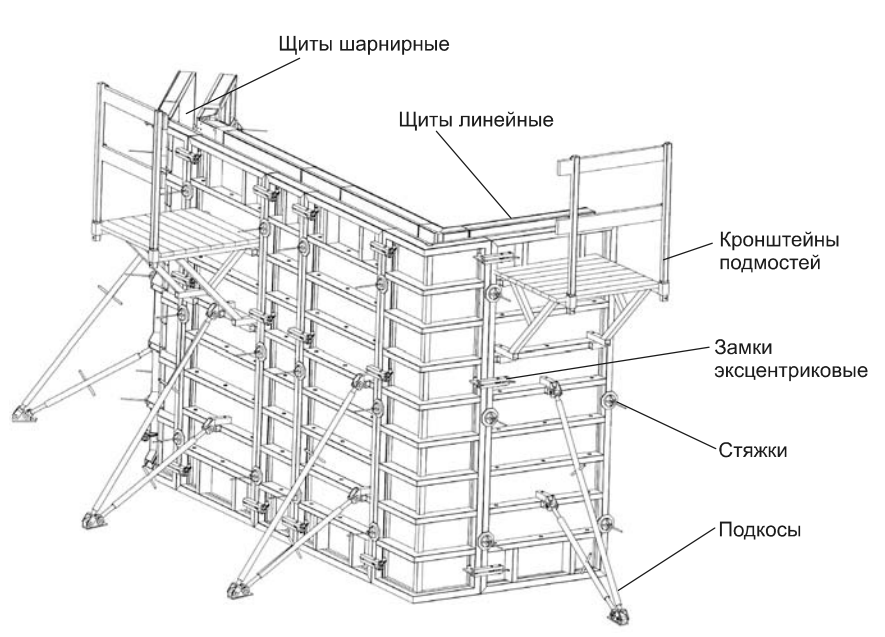

Опалубка системы “КРАМОС” рассчитана на давление бетонной сТмреусдиое8м0ккоПстаь(8мотн/мт2а)ж. а — 0,5 чел⋅ч/м2.

Рис. 3. Общий вид стеновой опалубки системы “КРАМОС”

Таблица 3. Допуски при установке опалубки

| Элементы конструкций опалубки | Допускаемые отклонения, мм |

| Расстояние между опорами изгибаемых элементов опалубки и связями вертикальных поддерживающих конструкций: | |

| на 1 м длины | 25 |

| на весь пролет, не более | 75 |

| Расстояние от вертикали или проектного наклона плоскостей опалубки и линий их пересечений:

на 1 м высоты на всю высоту: фундаментов стен и колонн высотой до 5 м то же более 5 м балок и арок |

5 |

| Смещение осей опалубки от проектного положения: | |

| фундаментов | 15 |

| стен и колонн | 8 |

| балок, прогонов, арок | 10 |

| фундаментов под стальные конструкции | 1,1 L (L — длина пролета или шага конструкции, м) |

| Наибольшая разность отметок плоскостей верхних кружал или поверхности рабочего пола скользящей опалубки на расстояние: | |

| до 3 м | 10 |

| от 3 м и более | 15 |

| Положение стоек домкратных рам и осей домкратов от вертикали | Не допускается |

| Наибольшая разность в отметках ригелей однотипных домкратных рам | 10 |

| “Конусность” скользящей опалубки на одну сторону | +4; –2 |

| Обратная “конусность” | Не допускается |

| Расстояние между домкратами, рамами | 10 |

| Смещение осей домкратов от оси конструкции | 2 |

| Смещение осей перемещаемой или переставляемой опалубки относительно осей сооружения | 10 |

Таблица 4. Минимальная оборачиваемость опалубки, циклы

| Тип опалубки | Палуба | Поддерживающие элементы из стали | ||

| Металлическая (из стали) | Фанерная | Деревянная | ||

| Разборно-переставная мелкощитовая | 100 | 30 | 20 | 200 |

| То же крупнощитовая,

подъемно-переставная, блочная |

120 | 30 | 20 | 120 |

| Объемно-переставная | 200 | 30 | 20 | 200 |

| Скользящая | 300 | 60 | 30 | 600 |

| Горизонтально перемещаемая (катучая, туннельная) | 400 | 80 | 40 | 800 |

2. Смазка опалубки и форм при бетонировании

Для уменьшения силы сцепления бетона с опалубкой применяют различные смазки, которые образуют защитную пленку. Снизить адгезию (прилипание) можно путем нанесения на поверхность опалубки пленкообразующих, гидрофобных и комбинированных смазок, а также смазок-замедлителей схватывания бетона. Смазки наносят на опалубку пистолетами-распылителями типа 0-19, 0-31, 0-45 или удочками-распылителями. Пленкообразующие смазки состоят из петралатума, извести-кипелки и жидкого стекла.

Наибольшее распространение получили гидрофобизирующие смазки (солидольная, петролатум-керосиновая, масляная № 2 и т. п.), прямые и обратные эмульсии (ЭС-2, ЭСО-6). Эффективны комбинированные смазки (ЭСО-ГИСИ-30, ЭСЩ-ГИСИ-42 и т. п.) при добавлении в них сульфатно-дрожжевой барды (СДБ) и мылонафта. Деревянные (дощатые, фанерные, из ДСП) опалубки покрывают смазкой марки ЭПХВА-Х или эпоксидной двухсоставной.

Для получения поверхностей высокого качества применяют облицовки из полипропилена, гексолита, гетинакса, винипласта, полиэтилена и т. п.

Изделия с рельефом и изделия сложного очертания изготавливают в стеклопластиковых и железобетонных формах с полимерным рабочим слоем.

Таблица 5. Расчетная оборачиваемость неметаллических форм

| Формы | Условия тепловой обработки бетона | Число циклов |

| Деревянные обычного исполнения | Без пропаривания | 40 |

| С пропариванием | 15 | |

| То же повышенного качества | Без пропаривания | 120 |

| С пропариванием | 50 | |

| Стеклопластиковые | Без пропаривания | 400 |

| С пропариванием | 200 | |

| Железобетонные: | ||

| без полимерного рабочего слоя | Любые, кроме автоклавных | 300 |

| с полимерным рабочим слоем | С пропариванием | 300 |

Металлические передвижные формы выдерживают 30—100 оборотов до текущего ремонта и 300—750 оборотов до капитального, а неподвижные — 60—120 и 400—900 оборотов соответственно.

Таблица 6. Рекомендуемые составы смазки

| Вид смазки | Компоненты смазки | Область применения | |

| Наименование | |||

| Обратная эмульсия | Эмульсол кислый синтетический

(ЭКС), насыщенный раствор извес ти при температуре 50—55 °С или то же в сочетании с соляровым маслом (5—10%) |

20 | Вертикальные и горизонтальные

поверхности форм, кассет при температуре смазки 50—55 °С |

| Прямая эмульсия | ЭКС + кальцинированная сода + вода | — | Горизонтальные поверхности форм |

| Масляная | Отработанные масла групп ММО и МИО по ГОСТ 21046-80 | — | Поверхности изделий сложных очертаний |

| Консистентная | Технический вазелин Стеарин Соляровое масло | 35 | Поверхности изделий, требующих повышенного качества |

| То же | Технический вазелин Стеарин | 70 | То же |

3. Подъемные опалубки

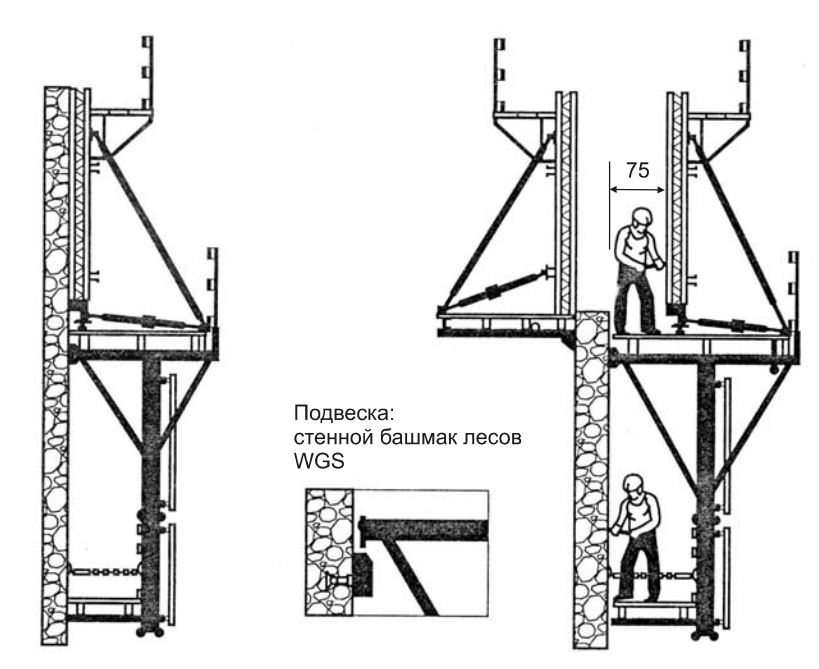

Подъемные леса сконструированы так, что они полностью опираются на стену, крепятся с помощью консолей или выступающей арматуры. Верхний настил повышает безопасность работ. Изменение высоты нижней платформы дает возможность найти нужную точку опирания в каркасных сооружениях.

Рис. 4. Опалубочные системы “Пери”. Подъем опалубки без крана (могут передвигаться назад и вперед на 75 см)

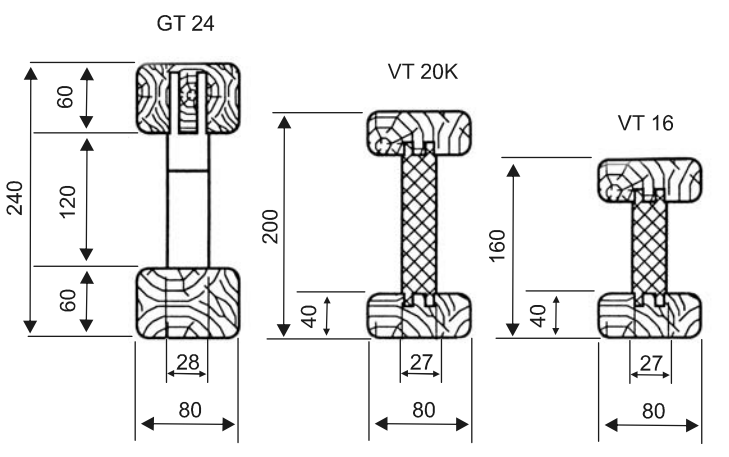

Рис. 5. Поперечное сечение балок фирмы “Пери”

Таблица 7. Допускаемые отклонения заготовленных элементов разборно-переставной опалубки

| Наименование | Величина допускаемых отклонений, мм |

| Деревянная и фанерная опалубка | |

| Отклонение от проектных размеров по длине и ширине щитов | +5 |

| Разница в толщине смежных досок щитов нестроганой опалубки | ±2 |

| То же строганой опалубки | ±0,5 |

| Стальная и деревометаллическая опалубка (со стальным каркасом) | |

| Отклонения от минимальных размеров по длине и ширине щитов и каркасов для них | ±1 |

| Отклонения кромок щитов от прямых линий | ±2 |

| Отклонения в расположении отверстий для соединительных элементов (клиньев, болтов, натяжных крюков, пружинных скоб и т. п.) | ±2 |

| Отклонения от номинальных размеров по длине стальных схваток | ±4 |

| Отклонения кромок схваток | ±2 — ±4 |

| Уменьшение высоты поперечных сечений изгибаемых элементов | Не допускается |

Таблица 8. Допускаемые отклонения при установке опалубки, поддерживающих лесов и креплений

| Наименование | Величина допускаемых отклонений, мм |

| Отклонения от проектных расстояний между опорами изгибаемых элементов опалубки (стойками, схватками, ригелями, прогонами, тяжами и т. п.) и между раскосами и другими связями вертикальных поддерживающих элементов и лесов:

на 1 м длины на весь пролет, не более |

±25 ±75 |

| Отклонения от вертикали или проектного наклона плоскостей опалубки и линий их пересечений: | |

| на 1 м высоты | 5 |

| на всю высоту конструкций фундаментов | 20 |

| стен и колонн высотой до 5 м, поддерживающих монолитные перекрытия | 10 |

| то же высотой более 5 м | 15 |

| колонн каркаса, связанных балками арок | 10 |

| Смещение осей опалубки от проектного положения: | |

| фундаментов | 15 |

| стен и колонн | 8 |

| балок прогонов, арок | 10 |

| Смещение осей горизонтально перемещаемой опалубки относительно осей сооружения | 10 |

| Отклонения внутренних размеров коробов опалубки балок, колонн и расстояний между внутренними поверхностями опалубки стен до проектных размеров | +5 |

Таблица 9. Современные опалубочные системы для монолитного строительства

| Характеристика | Алюминиевая крупнощитовая опалубка AGS-80AL | Алюминиевая крупнощитовая опалубка AGS-50AL | Стальная крупнощитовая опалубка AGS-80ST |

| Опалубка стен | Каркасные модульные щиты | ||

| Н = 3 м, В = 0,25—1,2 м

Н = 3,3 м, В = 0,25—1,2 м |

Н = 3 м, В = 0,3—2,4 м | ||

| Опалубка колонн | Каркасные модульные щиты | ||

| Н = 3 м, сечением от 0,2 до 1 м

Н = 3,3 м, сечением от 0,2 до 1 м |

Н = 3 м, сечением от 0,2 до 0,8 м | ||

| Опалубка перекрытий | Стойка телескопическая (оцинкованная), алюминиевые рамы

(Н = 0,3—2,4 м, В = 1,2—1,8 м) крестовые связи, домкраты, основания, опоры под балки, алюм. балки (Н = 140, 165 мм) |

||

| Комплектующие элементы | Центрирующие клиновые замки для монтажа и демонтажа крупноразмерными элементами, подкосы для установки, рихтовки и распалубки, навесные подмости для бетонирования, накатные шпильки (стяжки) для восприятия давления бетонной смеси, шкворня, хомуты для сборки колонн | ||

| Каркас | Высокоточные алюминиевые профили | Стальные специальные профили, оцинкованные методом горячего цинкования (толщина покрытия не менее 80 мкм) | |

| Палуба | Ламинированная фанера — толщина 18 мм, марка BUF-100, ламинат с р = 220 г/м2 | ||

| Средний приведенный вес | 30 кг/м2 | 25 кг/м2 | 40 кг/м2 |

| Максимальный прогиб | 1/400 пролета | ||

| Расчетная нагрузка от давления бетонной смеси | 80 кПа | 50 кПа | 80 кПа |

В табл. 9 приведены сведения об опалубочных системах ООО “АгриСОВГАЗ”.

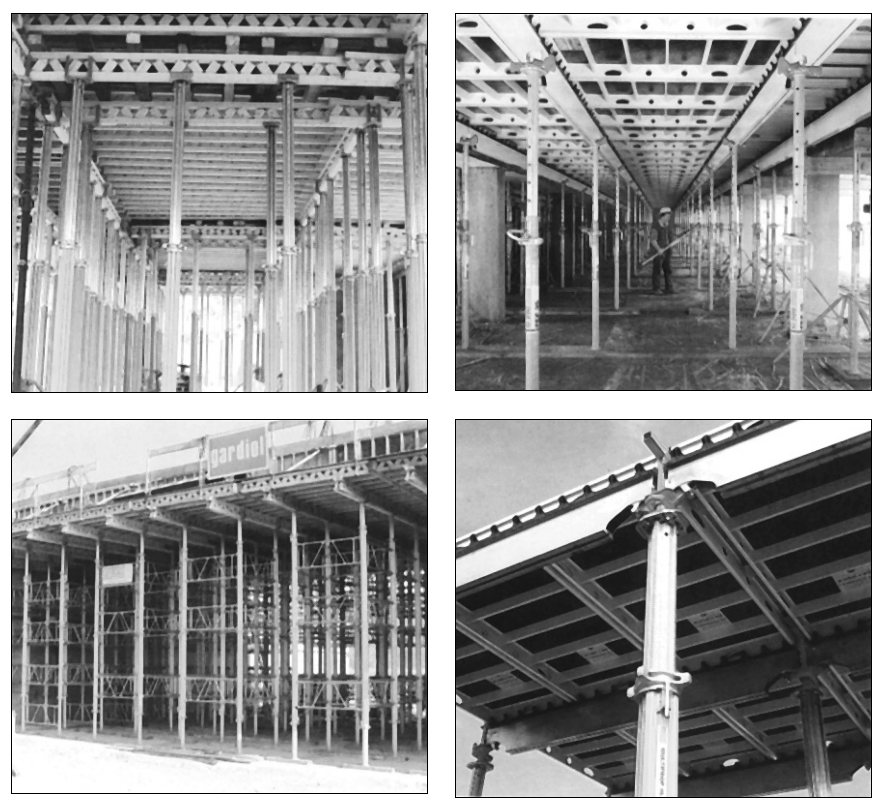

4. Балочные опалубки и столы для перекрытий

Рис. 6. Опалубка для балок UZ “МУЛЬТИФЛЕКС”

Рис. 7. Стол для перекрытия.

Система PD 8

Рис. 8. Стол для перекрытия “УНИПОРТАЛЬ”

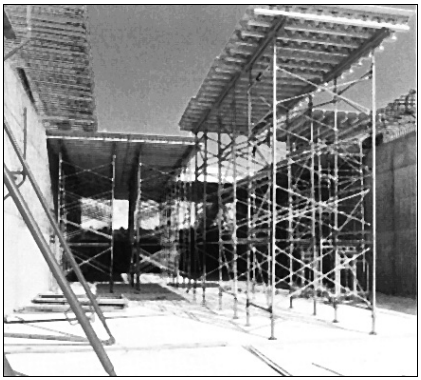

5. Опоры для перекрытия, опорные леса

Система “СКАЙДЕК” — новая и быстрая опалубка для перекрытия из высокопрочного алюминия.

Рис. 9. Опалубка для перекрытия ПЕРИ “СКАЙДЕК”

Продольная балка экономит опоры — только 0,29 опор/м2 перекрытия.

Минимальные расходы на очистку — углы стока, пластмассовые рейки и порошковое покрытие почти полностью избавляют от проблем при очистке опалубки.

Конструкции “СКАЙДЕК” из алюминия — максимальный вес 15 кг.

Падающая головка дает возможность распалубки уже через одни сутки.

6. Опалубка для колонн

Рис. 10. Опалубка для колонн системы ПЕРИ “ТРИО”

Элементы опалубки для колонн могут использоваться так же, как обычные элементы опалубки стены.

Возможно бетонирование колонн сечением до 75×75 см.

Допустимое давление свежего бетона до 100 кН/м2 разрешает быстрое бетонирование.

Рис. 11. Опалубка для колонн системы ПЕРИ “РАПИД”

Допустимое давление свежего бетона до 120 кН/м2. Бесступенчатое изменение сечения до 60×60 см.

Облегченный монтаж (рама высотой 300 см весит 58 кг).

7. Круглая опалубка

Система “Рундфлекс”:

Рис. 12. Круглые опалубки ПЕРИ “РУНДФЛЕКС”

- Настройка любого радиуса, начиная с одного метра.

- Изменение радиуса без разборки элементов.

- Быстрое соединение элементов выпрямляющим замком BFD.

- Только три размера по ширине для любой конструкции. GRV-шарнирные запоры:

- Круглая опалубка без тяжей. При замкнутом контуре не требуется тяжей.

- Настройка любого радиуса.

8. Опалубка типа NOE

Рис. 13. Опалубочные столы NOE

Рис. 14. NOEtop (одностороннее опалубливание стен до 3,31 м опалубочной высоты)

Рис. 15. Опалубка NOElight

Рис. 16. Откидные подмости NOE AB 300

Рис. 17. Туннельная опалубка Noe

Рис. 18. Монтаж арочной туннельной опалубки “Branisko” в Словакии

Рис. 19. Откидные подмости NOE AB 300

Откидные подмости NOE AB 300.

- Используются с передвижным устройством.

- Имеют высокую полезную нагрузку.

- Опалубочная высота до 5,30 м.

Рис. 20. Балочная система NOE H2O для перекрытий

Система H2O — универсальная опалубка для любых помещений различной высоты.

- Комплект опалубки состоит из деревянных балок H2O (торцы защищены стальными элементами), вилочных головок, опорных стоек и штативов.

- Все стальные элементы оцинкованы.

- В качестве палубы применяются 3-слойные деревянные щиты шириной 50 см различной длины.

- Недостатком системы является относительная недолговечность деревянных балок и невысокая оборачиваемость палубы.

Рис. 21. Опалубочные столы NOE для перекрытий

Применение опалубочных столов для перекрытий фирмы NOE позволяет добиться экономии трудозатрат и высочайших темпов строительства.

- Складные стальные оцинкованные головки обеспечивают устойчивость и жесткость конструкции.

- Применение балок H2O различной длины в качестве балочного настила позволяет регулировать ширину стола.

- Применение боковых крановых захватов обеспечивает безопасность демонтажа.

- Оцинкованный профиль C20 позволяет трансформировать длину стола путем наращивания.

Рис. 22. Опалубка NOE для балок

Система NOE UZ-Schalung — недорогое и экономичное решение для балок с поперечным сечением по высоте до 800 мм.

- Без крепежного анкера в бетоне.

- Нетеряемые элементы и боковое армирование.

- Легко комбинируется с элементами опалубки перекрытия, но также применяется и самостоятельно.

- Применение с опорными стойками и башенными опорами.

- Оцинкованная высокопрочная сталь.

- Простая и рациональная в монтаже и демонтаже.

Рис. 23. Опалубка для перекрытий NOEdeck

NOEdeck — система из алюминиевых щитов с интегрированной ламинированной фанерой и балок, оцинкованных опорных стоек и падающих головок из ковкого чугуна для скоростного бетонирования перекрытий.

- Возможность демонтажа через 1—2 дня.

- Высота опускания падающей головки — 17 см.

- Ламинированная фанера — 12 мм.

- Длина балок — 1500 и 2400 мм.

- Ширина щитов — 450, 600 и 900 мм.

- Длина щитов — 90 и 1500 мм.

- Опалубка перекрытия и балок может выполняться одновременно.

- Вес щита 1500×900 мм составляет 22,3 кг.

- Трансформирование в балочную систему (без щитов).

- Экономичность — 0,22 опоры на 1 м2 перекрытия.

- Специальные Г-образные щиты для балок.

Рис. 24. Опалубка для перекрытий NOE SFK

NOE SFK — система из стальных щитов с интегрированной ламинированной фанерой и балок, оцинкованных опорных стоек и падающих головок из ковкого чугуна для скоростного бетонирования перекрытий.

- Возможность демонтажа через 1—2 дня.

- Высота опускания падающей головки — 12 см.

- Ламинированная фанера — 12 мм.

- Длина балок — 1200, 1500, 1800 и 2100 мм.

- Ширина щитов — 300, 450, 600 и 750 мм.

- Длина щитов — 1200 и 1500 мм.

- Опалубка перекрытия и балок может выполняться одновременно.

- 0,65 м2 опалубливаемой площади на одну опорную стойку.

- Экономичность — 0,22 опоры на 1 м2 перекрытия.

- Г-образные щиты для опалубливания балок.

Рис. 25. Туннельная опалубка и сводчатая опалубка

Туннельная опалубка NOE — рациональная и наиболее продуктивная опалубочная система для многоэтажного строительства, которая позволяет вести одновременно скоростное бетонирование стен и перекрытия.

- Состоит из двух полутуннелей и щитов-вставок, которые могут быть комбинированы для получения размеров помещения в пределах от 1,00 до 7,00 м и высотой до 3,00 м.

- Время установки 0,12—0,25 чел.ч/м2.

- Бетонные поверхности стен и потолков после демонтажа опалубки готовы для чистовой отделки.

- Суточный темп не срывается при неблагоприятных погодных условиях благодаря применению разработанной газовой системы отопления.

9. Шарнирные запоры

Применение системы “ТРИО-Л” выгодно на всех стройках, где нет возможности применения крана.

100% совместима с системой “ТРИО”-сталь.

Высокая устойчивость при высоких скоростях бетонирования, как у “ТРИО”-сталь.

Оснастка отличается унификацией, отсутствием неприкрепленных деталей и универсальностью.

Благодаря конструкциям из высокопрочного алюминия при одинаковом размере элементов экономится до 45% веса.

Рис. 26. Опалубки (из алюминия) для стен системы ПЕРИ “ТРИО-Л”

Просмотров: 96

Как сделать бетонные стены: виды бетона, оптимальная толщина

Бетонная стена – тип конструкции, который используется в современном строительстве повсеместно. Несмотря на то, что с каждым днем появляются новые материалы и технологии, реализуются разнообразные подходы и решения, бетонные стены по-прежнему гарантируют прочность, надежность, стойкость к нагрузкам и воздействию большинства внешних негативных факторов, длительный срок эксплуатации.

Стены из бетона могут быть выполнены тремя основными способами: путем заливки в опалубку раствора для получения монолита, посредством сборки каркаса из сделанных в заводских условиях панелей, выложенными из стандартных бетонных блоков. Что касается самого материала, то сегодня существует множество вариантов тяжелого и легкого бетона, каждый из которых отличается определенными особенностями.

Преимущества и недостатки

Основным преимуществом бетона является его прочность. Независимо от технологии возведения здания, можно выбрать тяжелый и прочный бетон, который сможет выдержать огромные нагрузки и позволить реализовать самые разные проекты. Бетонный раствор не боится химического воздействия, влаги и солнца, плесени и паразитов, устойчив даже к радиации. В зависимости от конкретного типа материала и возможности изменения его характеристик (добавления присадок в смесь, к примеру) те или иные свойства могут быть улучшены.

Из недостатков бетонных конструкций стоит упомянуть низкий уровень стойкости на извив и разрыв (что легко решается армированием), определенный показатель усадки, неспособность пропускать воздух (что не лучшим образом сказывается на внутреннем микроклимате помещения).

В целом же, дома из бетонных стен сегодня по-прежнему наиболее распространены, так как получаются долговечными и прочными.

Разновидности бетонных стен

Стены бетонные могут быть разными по исполнению, используемой в строительстве технологии, материалу и другим особенностям. Основополагающими для свойств и характеристик итоговой конструкции является состав бетонной смеси и технология строительства.

Монолитные

Монолитные бетонные стены – лучший вариант для возведения капитальных зданий. Получаются очень прочными, сейсмостойкими, надежными и долговечными. Монтируются довольно сложно: сначала варится стальной каркас, потом вокруг него собирается опалубочная конструкция, далее выполняются бетонирование стен и утрамбовка бетонной смеси.

В данном случае удается использовать положительные свойства двух материалов – бетона и металла. Бетон обеспечивает стойкость и прочность, твердость, арматура позволяет выдерживать серьезные нагрузки на растяжение без появления трещин.

Стены из самана и сырцового кирпича

Саман – это грунтобетон, который делают из смеси песка, глины и разных добавок (мох, сечка, солома и т.д.). Состав напрямую зависит от степени жирности глины, обычно на 3-4 части добавляют часть песка и до 10 килограммов разных заполнителей. Глина обычно заготавливается в осенний период.

Материал делают в формате блоков размером 35.7 х 17.3 х 13 сантиметров. Принцип производства простой: сначала смешивают песок и глину до получения однородной массы, потом добавляют заполнитель. Качественный блок должен быть без трещин, сухим, не ломаться при падении с высоты минимум 1 метр, не крошиться и не менять структуры в воде.

Стены из саманных блоков кладут на раствор из того же материала, швы делают толщиной в 1 сантиметр максимум, после высыхания кладки поверхность обрабатывают штукатуркой известково-глиняным раствором с разными наполнителями. Применяя в строительстве сырцовый кирпич, следует надежно защищать его от осадков, перевязывать швы, проемы делать на расстоянии в 1.5 метра от углов конструкции.

Шлакобетонные стены

Шлакобетон – материал, где в качестве вяжущего используют цемент, реже известь, глину, гипс. Шлакобетонные стены демонстрируют прекрасные теплосберегающие свойства, получаются прочными, не горят. В качестве заполнителя в материале используется шлак, который сначала просеивают в нескольких ситах: 40х40 миллиметров, 5х5 и 1х1 миллиметра. Получается две фракции (не прошедшие сито с ячейками 5 и 1 миллиметр), их смешивают в пропорции 2:1 примерно и добавляют вяжущий материал. Для повышения прочностных характеристик за несколько часов до производства смеси шлак увлажнят.

Готовый шлакобетон используют в течение часа, обычно для наливных стен в опалубку. После заливки шлакобетон накрывают мешковиной и 10 дней увлажняют водой, не позволяя высохнуть быстро. Если же в качестве вяжущего вместо цемента были взяты гипс или известь, в увлажнении необходимости нет.

Стены из костробетона и опилкобетона

Данные виды бетона обладают такими преимуществами, как высокий уровень прочности, легкость, долговечность и низкий уровень теплопроводности. Стены получаются легкими, но штукатурить их можно лишь через 5-6 месяцев, а свес кровли должен составлять минимум 60 сантиметров.

Опилкобетон – прекрасный материал для строительства стен, их толщина должна составлять 30 сантиметров при условии зимней температуры +20С и еще плюс 5 сантиметров ширины на каждые 10 градусов. Чтобы сделать раствор, через сито 1х1 сантиметра просеивают опилки, потом смешивают их с песком, далее – мешают известковое тесто с цементом.

Смесь песка и опилок заливают известково-цементным раствором, перемешивают, кладут в опалубку раствор слоями толщиной в 15 сантиметров, вибрируют, демонтируют опалубочные щиты через 5 дней.

Чтобы сделать костробетон, смешивают 135 килограммов цемента высокой марки, 60 килограммов конопляной (льняной) костры, 500 килограммов песка и 250 литров воды. Сначала мешают песок и костру, потом по чуть-чуть доливают цементное молоко, мешают до получения жесткой однородной массы. Далее раствор кладут в опалубку, вибрируют, демонтируют щиты через 5 дней.

Стены из известково-песчаного раствора

Известково-песчаный цементный раствор предполагает определенные требования: толщина стен бетонных из данного материала должна составлять 30 сантиметров для внутренних и 50 для наружных, ширина простенков равна минимум метру, расстояние от проемов до углов – минимум 1.5 метра. Общая толщина слоя смеси, которая заливается за раз, должна быть максимум 30 сантиметров.

Раствор готовят из цемента, извести, песка и щебня в пропорции 0.2:1:4:2. Чтобы стеновые панели быстро затвердели, в смесь добавляют гипс, цемент, шлак. В процессе приготовления раствора сначала смешивают вяжущее с песком, потом всыпают гравий или щебень.

Стены из крупнопористого бетона

Крупнопористый бетон готовят из цемента, щебня и воды. Так, для получения одного куба материала берут 130 килограммов цемента марки минимум М300, щебень фракции 10-20 миллиметров, 65 литров воды. Благодаря использованию крупного щебня в бетоне появляются пустоты, уменьшающие теплопроводность и массу всей конструкции. Для одноэтажных зданий выбирают бетон с показателем прочности 15 кг/см2, двухэтажных – 25 кг/м2. Толщина бетонной стены определяется в соответствии с объемным весом бетонной смеси.

Как сделать крупнозернистый бетон:

- Засыпать щебень в емкость

- Смочить щебень водой

- Добавить в емкость цемент, перемешать тщательно

- Постепенно в смесь доливать воду, перемешивая и исключая стекание раствора с щебня

Какой толщины должна быть стена

Толщина бетонной стены может быть разной и напрямую зависит от проекта самого здания (типа конструкции, этажности, кровли и т.д.) и от свойств используемого материала.

Для одноэтажных зданий обычно толщина бетонной стены составляет около 20-30 сантиметров, для многоэтажных лучше делать стены толщиной минимум 55 сантиметров. Более точные цифры можно высчитать в соответствии с проектными условиями.

Стены как основы строения

К выбору материала для возведения стен относятся чрезвычайно серьезно, так как именно они, наряду с фундаментом, будут составлять основу здания. Стены выполняют такие функции: несущая, ограждающая, эстетическая.

Современное строительство предлагает массу вариантов для выполнения стен: это могут бетонные блоки, кирпич, шлакоблоки, стеновые плиты, силикатные или пенобетонные блоки и т.д. Существует множество материалов и технологий возведения стен, каждая из которых отличается плюсами и минусами, подходит для реализации того или иного проекта.

Во многом материал для строительства стен подбирают в соответствии с показателями других конструкционных элементов – так, если фундамент бетоном залит, он выдержит любые стены, если же основание недостаточно прочное, стены нужно строить из легких материалов.

Кладочные материалы обычно просты и легки в работе, особенно если они мало весят. Так, для строительства стен из газобетона, кирпича нет необходимости привлекать спецтехнику. В то же время, когда бетонируют монолитные конструкции или строят стены из уже готовых блоков, без затрат на специальную технику и дополнительных работников не обойтись.

Наиболее прочными, стойкими к разным факторам и долговечными считаются здания, сделанные на базе железобетонной технологии: они способны выдержать любые воздействия и стать основой любой конструкции.

Для соединения основания здания и стен оставляют специальные закладные – проволоку или арматуру, которая выступает из фундамента и становится частью каркаса. Арматуру вяжут стальной проволокой и крепят хомутами, сварка для этих целей не подходит ввиду риска быстрого разрушения конструкции. Каркас делают из вертикальных колонн, поперечных балок, плоской сетки.

Балка, колонна – это конструкции, составленные из четырех направляющих стержней сечением до 12 миллиметров, которые соединяются проволокой сечением до 8 миллиметров с интервалом в 15-20 сантиметров. Сетку делают из этих же прутьев. Продольные и поперечные стержни вяжут с шагом в 15-20 сантиметров проволокой.

Обычно конструкцию делают на земле, а потом монтируют на объект. Важно выполнить качественную опалубку – самостоятельно из листов фанеры или дерева либо взять в аренду. Опалубку крепят максимально надежно, демонтируют после заливки и набора прочности бетоном. Щиты касаться стального каркаса не должны, монтируют их по уровням и маякам.

Для сооружения бетонной стены можно взять постоянную полистирольную опалубку, которая не демонтируется, а остается в конструкции для утепления и упрочнения. Также в строительстве применяют пенопластовые блоки со специальными порами для заливки раствором. Такая опалубка улучшает в несколько раз уровень теплоизоляции стен.

Когда заливается стена, бетон используется по определенным правилам. Так, после установки опалубки бетон заливают порциями так, чтобы каждая новая выливалась на еще свежую предыдущую. Заливают обычно с углом, продвигаясь к центру стены. Работать нужно быстро, поэтому лучше всего для создания бетонных стен заказывать готовый раствор с завода, использовать промышленный миксер.

Если раствор готовится самостоятельно, берут цемент, песок и щебень в пропорции 1:2:4. Воды добавляют столько, сколько нужно для получения бетона нужной консистенции.

Чтобы исключить воздушные пустоты, монолит после заливки вибрируют. Таким образом раствор уплотняется, упрочняется. Для выполнения задачи используют глубинный вибратор либо перфоратор с приваренной к нему металлической планкой. Если нет возможности применять инструмент, можно хотя бы поштыковать бетон арматурой. После схватывания бетонной стены ее утепляют пенопластом или другим материалом, оштукатуривают.

Стеновые бетонные панели

Существенно сократить срок строительства можно благодаря использованию бетонных стеновых панелей. Они производятся так же, как и заливка стен, но не на объекте, а в заводских условиях. Кроме того, для улучшения характеристик монолита его могут обрабатывать высокой температурой, паром, армируют стальными прутьями. Обычно такой материал обладает более качественными показателями, но в процессе строительства требует применения специальной техники.

Панельные бетонные стены

Такой вариант станет прекрасным решением для частного строительства. Каркас из готовых панелей требует четкого предварительного планирования расположения проемов для окон и дверей, шахт коммуникаций. Смонтировать своими руками конструкцию невозможно.

Для выполнения работ по строительству стен из панельных бетонных плит придется обратиться в соответствующие организации, обладающие специальной техникой, оборудованием, опытом и знаниями для проектирования и монтажа.

Как класть бетонные блоки

Кладка стен из бетонных блоков – самый простой вариант строительства любого здания. Самостоятельно можно работать практически со всеми материалами – газобетоном, пенобетоном, шлакобетоном, керамзитобетоном и т.д.

Кладка бетонных блоков:

- Толщина стены в оптимальных условиях должна быть равна половине камня.

- Блоки кладутся на цементный раствор с использованием строительной кельмы. Для работ также понадобятся маячный шнур и отвес.

- В процессе кладки стен выполняют армировочный пояс для повышения прочности.

- Там, где планируется устанавливать сантехнические либо отопительные приборы, нужно залить прочным раствором пустоты, чтобы при установке анкеров блок не крошился.

- Готовые просохшие стены штукатурят снаружи и внутри, утепляют пенопластом или другим материалом. Сегодня серые цвета в интерьере очень популярны, поэтому в некоторых проектах дизайн предполагает создание бетонных стен без обработки, но в таком случае все равно нужно позаботиться о теплоизоляции.

Бетонные стены сегодня считаются самым популярным и целесообразным вариантом возведения конструкций. Чтобы здание получилось прочным, надежным и долговечным, при создании проекта нужно тщательно изучать свойства разных материалов, соблюдать технологию в процессе строительства.

Как сделать бетонную стену

Строительство зданий из бетонных смесей пользуется заслуженной популярностью в разных регионах нашей страны.

Это наиболее экологичное и долговечное производство зданий различного назначения. В этом материале мы рассмотрим вопрос о том, как сделать бетонную стену на основе монолитной заливки и кладки специальных панелей. Рассмотрены вопросы подготовки бетона, кладки и опирания на фундамент.

В современном строительстве бетон получил широкое распространение. Этот материал используют не только для заливки фундамента, но и для возведения стен.

Для получения стены из бетона существует три способа:

- заливка монолитных стен с помощью опалубки;

- сборка каркаса из готовых бетонных панелей;

- использование стандартных бетонных блоков.

Монолитные бетонные стены

Монолитные бетонные стены обладают высокой сейсмостойкостью и прочностью, поэтому идеально подходят для постройки капитальных зданий.

Процесс их монтажа довольно сложный и состоит из трех этапов:

- сварки металлического скелета;

- сборки опалубки;

- заливки и утрамбовки бетона.

Бетон обладает повышенной твердостью, но не эластичностью. Вибрация, которой может подвергнуться здание в ходе землетрясения или в результате прохождения транспорта, способна разрушить здание, если оно не будет армировано. Чтобы стены из бетона оставались прочными и не давали трещин, им необходим металлический скелет.

Опирание стены на фундамент

Рассмотрим, как проводится опирание стены на фундамент. Для соединения стен с фундаментом в последнем оставляют закладные. Это арматура или проволока, выступающая из железобетонного изделия и являющаяся частью его металлического скелета. Соединять арматуру лучше с помощью каленой стальной проволоки или хомутов. Не рекомендуется использовать для этого сварочный аппарат, поскольку арматура при сильном накале и последующем охлаждении теряет эластичность и при сильной нагрузке может лопнуть.

Арматурная балка для соединения скелета.

Скелет состоит из поперечных балок, вертикальных колонн и плоской арматурной сетки. Колонна или балка — это конструкция из четырех направляющих прутьев арматуры диаметром 8-12 мм, соединенных между собой проволокой диаметром 6-8 мм с интервалом 10-20 см. Сетка выполняется из той же арматуры. Поперечные и продольные прутья связываются через 15-20 см с помощью тонкой каленой проволоки.

Подобные конструкции лучше готовить на земле или в подвешенном состоянии и только потом монтировать на место.

Аренда и сборка опалубки — это один из недостатков монолитных бетонных стен. В этом случае денежные средства приходится тратить не только на цемент, наполнители и арматуру, но и на опалубочный каркас.

Каркас сооружают из деревянных или алюминиевых щитов, которые снимают после затвердевания раствора. Устанавливать щиты нужно так, чтобы они не касались металлического каркаса. Для нивелирования опалубки применяют водяные и лазерные уровни, а также маячные шнуры.

Существуют также постоянные опалубки из полистирола, которые не снимаются, а остаются в качестве утепления. Кроме того, в строительстве при возведении стен применяют специальные пенопластовые блоки, имеющие поры для заливки бетоном. Использование подобной опалубки во много раз увеличивает теплоизоляционные свойства стены.

После установки опалубки приступают к заливке бетона. Здесь важно следить за монолитностью конструкции: каждая новая порция раствора должна выливаться на предыдущую, еще свежую. Заливку начинают с углов и плавно переходят к центру стены.

Заливка монолитных стен

Заливка монолитных стен требует быстрого темпа работы, поэтому эффективнее доставлять на стройплощадку уже готовый бетон с помощью промышленного миксера.

Заливка опалубки.

При необходимости бетон можно изготовить самостоятельно. Для этого следует смешать в бетономешалке все составляющие: на 1 лопату цемента берется 2 лопаты песка и 4 лопаты щебня или керамзита.

Как вибрировать бетон

Во избежание образования пустот еще не застывший бетон нужно провибрировать. Такая процедура уплотнит раствор и сделает его более прочным. Вибрация бетона выполняется с помощью глубинного вибратора. Если такового нет, каждый слой следует тщательно утрамбовывать. В домашних условиях бетон можно вибрировать перфоратором, приварив перпендикулярно к насадке металлическую планку. теперь вы знаете, как вибрировать бетон.

Когда бетон схватится, стены утепляют пенопластом и оштукатуривают.

Стеновые бетонные панели сокращают срок строительства. Принцип изготовления бетонных панелей напоминает заливку стен с помощью опалубки, только вся конструкция производится на заводе в стационарных условиях. Для повышения прочности бетонные панели обдают паром.

Панельные бетонные стены — это прекрасное решение для частного дома. Решив сделать каркас здания из уже готовых бетонных панелей, следует внимательно продумать расположение дверных и оконных проемов, а также коммуникационных шахт. Такую конструкцию невозможно смонтировать вручную. Выполнением работ занимаются специальные организации, имеющие опыт по монтажу и проектированию железобетонных панелей, а также все необходимое оборудование.

Самый простой способ возвести стены — использовать небольшие бетонные блоки. Это наиболее подходящий вариант для самостоятельной установки. Несущие стены возводят из шлакобетонных, керамзитобетонных, а также облегченных газобетонных блоков из ячеистого бетона (пеноблоков). Давайте разберемся — как класть бетонные блоки.

Толщина стены из стандартного блока равна половине камня. Небольшие размеры таких конструкций позволяют укладывать их вручную на цементный раствор с помощью обычной строительной кельмы. Укладка каждого блока требует использования отвеса и маячного шнура.

При укладке стен из бетонных блоков также выполняется заливка армопояса. В местах, где будут установлены отопительные или сантехнические приборы, пустоты заливают раствором, иначе блок станет крошится при установке анкерных креплений.

Готовые высохшие стены из бетонных блоков оштукатуривают изнутри и снаружи. Ввиду небольшой толщины их также утепляют пенопластом.

Из чего сделать опалубку: самые эффективные решения

Опалубка является важным элементом при строительстве фундамента для любого здания. От качества опалубки зависит не только прочность основания, но и комфорт внутри дома, а также долговечность сооружения. При этом разные варианты опалубки отличаются множеством характеристик и поэтому важно правильно выбрать подходящий тип конструкции.

Материалы для опалубки фундамента

Фундамент многих строений представляет собой монолитную конструкцию из бетона. Создать такое сооружение позволяет опалубка, являющаяся формой, в которую заливают раствор бетона для фиксации. Для её изготовления используют разные материалы, каждый из которых имеет свои особенности монтажа.

Деревянные щиты — популярный и востребованный материал для опалубки

Форма для заливки фундамента должна обладать оптимальными параметрами, от которых зависит несущая способность основания. Метод сооружения формы определяется материалом, используемым в работе.

Пластиковая опалубка для фундамента

Качественная пластиковая опалубка представляет собой щиты из полипропилена — композитного материала, устойчивого к ультрафиолету, влажности, перепадам температур и иным климатическим факторам. Такие щиты весят в среднем 22 кг, поэтому их можно легко транспортировать и монтировать друг с другом. Пластиковые щиты способны выдержать давление смеси бетона, не превышающее 60 кН/м2. Производители выпускают комплекты деталей, включающие несколько разных элементов, легко соединяющихся между собой. Один комплект выдерживает до 100 заливок фундамента.

Крепление пластиковой опалубки проводится очень просто

Пластиковые щиты могут быть съёмными или несъёмными. Выбор определённого варианта зависит от типа фундамента и иных факторов. Например, для монолитного фундамента часто используется основа в виде несъёмной опалубки, которая после фиксации бетона становится частью стены, колонны или другого элемента строения. Монтаж таких изделий довольно прост, так как щиты имеют ровную поверхность внутри и рёбра жёсткости снаружи. Все виды пластиковой опалубки могут сочетаться с конструкциями из других материалов, например, фанеры или металла. Применение разных материалов позволяет добиться создания любой необходимой формы.

Наружные ребра жёсткости делают щиты прочными, поэтому пластиковой опалубке не нужны боковые подпорки

Технология устройства опалубки из пластика довольно проста. Основные этапы монтажа заключаются в следующем:

- Расчистка и выравнивание строительной площадки.

- Очистка внутренней поверхности элементов опалубки.

- Установка конструкции по уровню, фиксация на почве.

- Соединение щитов с помощью специального механизма, установка стяжки — особых болтов с диаметром 1,7 см.

Щиты пластиковой опалубки соединяются при помощи специальных стяжных болтов диаметром 17 мм

- Контроль сохранения угла наклона, так как опалубка может накрениться.

- Заливка подготовленной формы бетоном. Высота заливки за один раз не должна превышать 1 м.

Монтаж пластиковых щитов или радиусных элементов возможен как при положительных, так и при отрицательных температурных показателях. В последнем случае важно соблюдать осторожность, ведь пластик становится хрупким, поэтому бетонную смесь нужно предварительно прогреть. Стоит учесть, что пластиковая опалубка их не требует смазки, то есть применения эмульсола. После фиксации бетона съёмные элементы легко снять, но нужно очистить от остатков смеси.

Опалубка из алюминия

Для строительства монолитных конструкций и фундаментов часто используют опалубку из алюминия, представляющую собой щиты различного типа. Они состоят из палубы и каркаса, имеющего рёбра жёсткости. По высоте алюминиевого щита расположены отверстия, необходимые для крепления стяжки. Они усилены дополнительными коническими или трубчатыми вставками. Рёбра также имеют отверстия, служащие для монтажа подкосов и кронштейнов подмостей. Такая конструкция щитов обеспечивает надёжную фиксацию формы для фундамента без отклонения параметров после заливки бетона.

Щиты алюминиевой опалубки также фиксируются стяжками

Конструкция алюминиевой опалубки продумана и обеспечивает лёгкую эксплуатацию изделий. Изделие имеет следующие технические характеристики:

-

расчётное давление смеси бетона составляет 80 кПа (8 т/м2);

-

при максимальных нагрузка прогиб не превышает 1/400 пролёта;

-

один квадратный метр опалубки в среднем весит около 30 кг;

- оборачиваемость каркаса составляет около 300 раз.

Для уменьшения адгезии внутренняя поверхность алюминиевой опалубки, соприкасающаяся с бетоном, требует смазки. Используемое средство не должно вызывать коррозию металла, растворяться в воде и проникать в глубокие слои бетона. Главным критерием выбора служит степень снижения сцепления между опалубкой и бетоном. Смазанная алюминиевая форма для фундамента или других конструкций будет удобна в эксплуатации и не вызовет дополнительных трудностей в работе.

Конструкции из стали

В сфере строительства наиболее востребована металлическая опалубка, представленная алюминиевыми и стальными конструкциями. Последний вариант обладает большей прочностью, долговечностью, надёжностью по сравнению с менее практичным алюминиевым видом. Преимущество стальной формы для фундамента выражены в следующем:

- точная геометрия элементов обеспечивается благодаря высокой степени жёсткости стальных деталей;

- сталь позволяет заливать стены любой толщины без технологических перерывов и риска повреждения конструкции;

- жёсткость профиля не требует большого количества крепёжных деталей на единицу площади;

- применяются всего два вида крепежа — клиновой универсальный замок и выравнивающий ригель.

Качественная стальная опалубка состоит из угловых элементов, щитов линейного и шарнирного типа, клиновых замков, дугообразных деталей. В комплект также входят двухуровневые подкосы и кронштейн для подмостей.

Стальные элементы легко монтируются и обеспечивают точную геометрию фундамента

Прочность позволяет использовать её много раз. При каждом монтаже потребуются лишь новые расходные детали, например, пластиковые пробки, фиксаторы, конусные заглушки. Монтаж стальных элементов проводится согласно проекту строящегося объекта.

Опалубка из древесины

Наиболее простым, доступным и удобным в применении вариантом является опалубка из древесины. Для этой цели могут использоваться доски, щиты ОСП и ДСП. Монтаж формы из материалов каждого вида отличается и поэтому перед строительством нужно освоить технологию. Например, опалубка из обрезных досок — бюджетный и простой вариант, обладающий следующими особенностями:

- минимальная толщина доски составляет 25 мм, а для широкого фундамента необходимы элементы толщиной 40–45 мм;

- тип древесины может быть любой, но доски должны быть прочными, выдерживающими воздействие бетонной смеси;

- сборка, установка и закрепление формы из досок требует длительного времени;

- элементы скрепляют между собой гвоздями, необходима смазка для опалубки и боковые подпорки.

Доски для опалубки не должны иметь следов гниения, так как от прочности формы зависит качество фиксации бетона.

При установке деревянной опалубки необходимы дополнительные опоры

Щиты ДСП или ОСП более просты в монтаже, так как позволяют быстро создать форму для заливки бетона. Крепление элементов между собой осуществляется с помощью деревянных брусков с сечением 40х40 мм. Толщина листов ДСП или ОСП должна составлять 18–21 мм, а для особенно больших конструкций используют щиты толщиной 40 мм.

Фанера также часто используется для построения опалубки. К материалу предъявляются те же требования, что и к ДСП или доскам. Толщина должна быть минимум 18 мм. Можно применять ламинированную фанеру для съёмного использования, так как она способна выдержать многоразовое использование.

Опалубку из фанеры делать удобнее, чем из досок

Листы фанеры, ДСП или ОСП скрепляют с помощью болтов для стяжки, а по бокам конструкции устанавливают опорные бруски. В процессе монтажа важно проверить ровность сооружения, потому что от этого зависит качество будущего фундамента.

Видео: подготовка щитов опалубки из ОСП

Кирпичная опалубка

Из кирпича делают только несъёмную опалубку. При этом конструкция представляет собой кирпично-бетонную анкерную кладку. Особенное значение имеет правильная подготовка основания для такого фундамента. Нужно выровнять дно котлована, насыпать слой песка и гравия толщиной около 30 см, увлажняя и утрамбовывая материал. Важно создать прочное и ровное основание, на котором затем проводится цементное армирование. Далее проводится кладка кирпича по всем правилам технологии.

Кирпичную опалубку выполняют из двух рядов кладки, пространство между которыми заполняют бетоном или засыпают бутовым материалом

Кирпичная опалубка является несъёмной и поэтому оптимальна для создания надёжной основы стен, которая не нуждается в дополнительной облицовке. Обусловлено это тем, что для строительстве часто используют красный кирпич, который не теряет эстетичности после монтажа фундамента.

Одноразовая картонная опалубка

Для создания колонн или свай часто используют картонную опалубку, представляющую собой простой и бюджетный вариант. Готовые формы изготавливают путём многослойной навивки материала на особый вал, в результате чего образуют довольно жёсткие и прочные изделия. В процессе производства картон дополнительно пропитывается полимерными составами, усиливающими надёжность форм.

Картонные формы — бюджетный и практичный вариант для создания свай

Несмотря на примитивность материала, картон представлен в нескольких вариантах:

- формы с квадратным или прямоугольным сечением подходят для создания колонн. Они легко складываются для транспортировки и выдерживают давление бетона до 60 кН;

- изделия с круглым сечением востребованы для строительства колонн и свай. Опалубка проста в применении и позволяет создавать надёжные опоры различного диаметра;

- элементы с нестандартным сечением производятся под заказ, при этом технические характеристики таких форм сохраняются.

Картонные изделия — новшество на строительном рынке. При этом материал востребован и доказал свою эффективность для создания самых разных конструкций. Перед заливкой бетона картонную опалубку необходимо смазать, чтобы после застывания изготавливаемых деталей её легко можно было снять. Монтаж часто предполагает армирование бетонных элементов, усиливающее прочность будущей конструкции.

Видео: картонная опалубка для колонн

Виды смазки для опалубки

Основная цель применения смазки для опалубки различного типа заключается в предотвращении сильного сцепления бетонной смеси и материала, из которого изготовлена форма. Это необходимо для облегчения демонтажа съёмной опалубки, осуществляемого после полной фиксации бетона. Благодаря применению смазочных материалов сохраняется геометрическая форма фундамента, а его поверхность становится максимально ровной. Это приводит к сокращению затрат на финишную отделку, достижению качества и долговечности основания здания.

При использовании любого материала для опалубки, кроме пластика, нужна смазка

К смазочным материалам предъявляется комплекс требований, направленных на максимальную эффективность строительства:

- смазка не должна оставлять на бетонных поверхностях маслянистые пятна. Исключением являются те случаи, когда бетонные конструкции засыпают землёй, покрывают гидроизоляцией;

- вещество не должно влиять на прочность, состав, плотность бетона;

- в составе смазки не должны присутствовать летучие компоненты, негативно влияющие на здоровье человека;

- средство должно держаться на вертикальных или горизонтальных поверхностях не менее 24 ч.

Действие смазочных материалов основано на наличии в их составе жирных кислот, образующих на обработанной поверхности защитную плёнку. В результате этого съёмная форма легко демонтируется, а бетон сохраняет высокое качество поверхности.

Эмульсол

Для обработки форм часто используют масляные смеси «Эмульсол ЭКС-А» и «Эмульсол ИМ». Они обеспечивают ровную бетонную поверхность после снятия формы, без пор и дыр, а также лёгкий демонтаж устройства. В состав «Эмульсола» входят ингибиторы коррозии, масла минерального типа, эмульгаторы. Благодаря пропорциональному соотношению веществ смазка отличается низкой пожароопасностью и не взаимодействует с присадками смеси бетона.

Бетонная поверхность с использованием смазки и без нее

«Эмульсол» обеспечивает водоотталкивающие свойства, что предотвращает воздействие влаги на основание фундамента. Средство наносят с помощью распылителя для краски или кистью. Первый вариант оптимален для обработки больших поверхностей, а кисть удобна для нанесения средства на небольшую площадь.

Масло для обработки форм

Способностью образовывать тонкую плёнку на поверхностях обладают средства, в состав которых входят минеральные масла. Среди таковых востребованы «ТираЛюкс» и «ТираМин». Они не разбавляются водой, имеют прозрачный цвет с лёгкой желтизной, не влияют на оттенок бетона. Нанесение предполагает использование специального распылителя или краскопульта. На поверхностях небольшой площади можно использовать кисть, но толщина слоя смазки не должна быть более 0,3 мм.

Производители выпускают смазку в разнообразной таре

Средства на основе минеральных масел безопасны для здоровья человека и могут использоваться при строительстве жилых домов. Все качественные продукты для обработки опалубки отличаются невысоким уровнем пожароопасности.

Средства на водной основе

Смазка, в составе которой присутствуют масла, образует тонкую плёнку, обеспечивающую гидроизоляцию и защиту бетона. Существуют более простые вещества, представленные в виде сухого порошка, которые растворяют в воде. Они обладают низкой стоимостью, наносятся таким же образом, как и масла, то есть распылителем. Главным отличием средств на водной основе является низкая степень эффективности и то, что они не используют для обработки опалубки из шершавых материалов, например, досок.

Распыление — наиболее эффективный метод смазки опалубки

Средства на водной основе включают в себя порошкообразные компоненты, хорошо растворяющиеся в воде. Приготовление раствора легко осуществить самостоятельно, изучив инструкцию на упаковке.

Видео: нанесение смазки аппаратом для распыления

Опалубки из разных материалов отличаются технологией монтажа, техническими характеристиками и иными свойствами. Перед строительством здания важно определить наилучший материал для используемых форм, ведь от этого будет зависеть качество бетонной конструкции.

Чем полезна опалубка для садовой дорожки?

Для того чтобы сделать садовую дорожку из плитки необычной формы, используют специальные опалубки.

Пример использования заводской опалубки для садовых дорожек

Они бывают различных размеров, а также изготавливаются из разных материалов. Их легко сделать своими руками с помощью подручных инструментов.

Назначение и виды опалубок для садовой дорожки

Так как ландшафтный дизайн стремительно набирает популярность, опалубки для садовых дорожек — не редкость на строительном рынке. С их помощью обычная садовая дорожка станет предметом гордости владельца участка. Можно купить готовую опалубку (благо, их стоимость более чем демократична), а можно сделать своими руками, что гарантирует уникальность рисунка.

Форма может быть изготовлена из металла, дерева или пластика. Каждый материал имеет свои плюсы и минусы. Так, например, конструкция из металла отличается большой прочность и надежностью, однако ее цена может нивелировать эти плюсы. Чаще всего металлические опалубки используются строительными компаниями, для разового применения ее покупка нецелесообразна.

Древесина чаще всего используется для создания формы для дорожек своими руками. Однако создать сложный узор из деревянных брусков довольно сложно, к тому же, взаимодействуя с бетоном, форма быстро разрушается. Чаще всего из дерева делают опалубки под одну плиту. Комбинируя полученные плиты, можно получить интересный и оригинальный рисунок.

Пластик — самый популярный материал для создания опалубки. С его помощью можно воссоздать узор любой сложности, а низкая адгезия с бетоном позволяет использовать форму многократно, без повреждений и деформаций. Именно из пластика делают многосекторные формы многоразового использования. Добавление специальных компонентов позволяет

-

повысить прочность опалубки, использовать ее для изготовления плит большей площади;

-

сделать пластик устойчивым к низким температурам;

-

уменьшить адгезию с бетоном;

-

повысить пластичность, благодаря чему можно создавать самые сложные узоры.

Применение опалубки для садовой дорожки

Пластиковая форма — самое практичное решение. Если же есть желание проявить фантазию, можно сделать опалубку из дерева своими руками.

Варианты формы опалубки для садовых дорожек

Самыми удобными для обустройства дорожек своими руками являются пластиковые формы размерами 80*60 или 60*60 см. Такая опалубка не занимает много места, легкая, удобна в транспортировке.

Высота бортиков — 6 см, этого достаточно для того чтобы дорожная плита была прочной, не крошилась спустя пару месяцев. При этом слой бетона такой высоты застынет быстро и равномерно, без образования пустот и карманов.

Популярны такие виды опалубок:

-

прямоугольные формы с имитацией клинкерного камня;

-

опалубки неправильной формы, имитирующие круглый камень;

-

прямоугольные формы с разбивкой на треугольные сегменты;

-

формы с разбивкой на абстрактные сегменты различной конфигурации.

Выбирая опалубку, следует ориентироваться не только на вкусовые предпочтения, но и на рельеф участка. Если дорожка будет извилистой, покупать прямоугольную форму нецелесообразно. Для обустройства прямых дорожек большой протяженности лучше арендовать длинные металлические опалубки, которые предлагают в аренду многие строительные компании.

Как сделать деревянную опалубку для садовых дорожек самостоятельно?

Сделать опалубку своими руками несложно. В качестве материала лучше всего брать сосновые доски, эта древесина обладает достаточной мягкостью и хорошо поддается обработке. Для основы будущей опалубки оптимально использовать лист ламинированной фанеры.

Алгоритм изготовления опалубки такой:

-

по периметру к фанере крепятся доски, толщиной не менее 25 мм, высотой — 50 мм;

-

внутреннее деление на сегменты выполняется или тонкими досками или фанерой, последнее предпочтительнее т.к. уменьшит адгезию бетона;

-

элементы крепятся друг к другу, лучше использовать пазовые соединения;

-

желательно обработать доски пропиткой для опалубки (эмульсолом) или оббить линолеумом;

-

при необходимости, зафиксировать форму, вбив фиксирующие колышки по наружному периметру.

Можно своими руками сделать несколько опалубок различной формы без деления на секции. Таким образом, работа над опалубкой сведется к минимуму, однако строительство дорожки может затянуться.

Укладка бетонного раствора в опалубку для садовой дорожки

Оптимальное решение — многосекционная форма, с внутренним делением на прямоугольные сегменты разных размеров. Полученная дорожная плита будет смотреться аккуратно и стильно.

Создание плитки для садовой дорожки

При строительстве садовой дорожки своими руками можно пойти самым простым путем и купить уже готовый раствор для тротуарной плитки. Однако сделать самостоятельно раствор совсем несложно, для этого потребуется:

-

цементно-песчаная смесь;

-

вода;

-

пластифицирующие добавки (повышающие подвижность раствора и уменьшающие растрескивание);

-

красящие пигменты, с помощью которых можно создавать разноцветные плитки;

-

щебень, куски плитки, камни для создания мозаики.

Смесь для плитки готовится следующим образом. Пигменты и пластификатор растворяются в воде и вводятся в смесь. Полученный раствор тщательно вымешивается, при необходимости добавляется вода.

На дно опалубки выкладываются декоративные элементы (если это предусмотрено дизайном дорожки) и заливаются полученным раствором. При укладке форму нужно немного потрусить, чтобы раствор уплотнился и не образовал пустот.

В летнее время плита будет готова через 3-5 дней, в зависимости от толщины. В зимний период это время увеличится вдвое.

Применение заводской формы для садовых дорожек (видео)

Укладка плитки

Размеченную под дорожку поверхность следует очистить от мусора, снять верхний слой грунта, основание уплотнить. Из мелкого щебня необходимо сделать дренажный слой, толщиной около 10 см. Сверху насыпают строительный песок, который и будет служить основанием для укладки плитки, его также следует уплотнить и выровнять с помощью деревянного бруса.

Выкладывая дорожку, следует выдерживать расстояние 2-3 мм между отдельными элементами (можно воспользоваться колышками). Затем эти швы можно заполнить разноцветным песком или мелкой щебенкой. Каждая плита должна быть утрамбована в песок с помощью деревянного молотка. В конце работ уровнем проверяется правильность укладки строительным уровнем.

Существует и другая технология, при которой форма без дна устанавливается непосредственно на уплотненный слой песка и заливается бетоном. Таким образом, достигается существенная экономия времени, однако необходимо соблюдать осторожность и не двигать опалубку до застывания раствора. Также, такой способ удобен тем, что пока бетон не застыл, есть возможность декорировать его поверхность.

Обустроить садовые дорожки своими руками — довольно просто. Немного времени, подручный инструмент, и в результате получится красивое, аккуратное покрытие.

Заливка бетона в опалубку — технология бетонирования

Заливка бетона в опалубку является важной ступенью при возведении бетонных либо железобетонных конструкций. Архитектурно-планировочное и конструктивное решение, принятый способ возведения постройки определяет разновидность опалубки. При бетонировании смесь принимает форму, заданную контурами и опалубочной поверхностью, предусмотренную проектом. Укладка бетона в опалубку производится после её монтажа, и выдерживается до его затвердения. Опалубку демонтируют после достижения забетонированным элементом распалубочной прочности, либо она остается в массиве конструкции.

Типы опалубок

Опалубку можно подразделить по материалу, из которого она выполнена, по оборачиваемости, по виду конструктивных элементов, для которых она выполняется.

Вид используемого материала:

- пиломатериалы (доски, бруски, щиты);

- из щитов с гладкой поверхностью – финской водостойкой фанеры, стеклопластика или нечто аналогичного;

- из металлических щитов, прочих материалов.

По оборачиваемости при использовании:

- инвентарная опалубка для многократного применения;

- одноразовая опалубка (несъёмная) – остающаяся в теле стройконструкции.

По возводимым конструктивным элементам – для фундаментов, поясов, колонн, балок, перекрытий и прочего.

Разница в том, что опалубочное сооружение для каждой конструкции по-разному устанавливают и закрепляют. Например, для перекрытий требуется подпереть поддерживающими стойками настил опалубки плиты. Опалубку колонн необходимо крепить в неукоснительно вертикальном расположении поддерживающими раскосами, иными спецприспособлениями.

Подготовка опалубки к заливке

Конструкция опалубочного сооружения, поддерживающие его леса, стойки, крепёжные устройства, должны обеспечивать геометрическую неизменяемость. А также гарантировать жесткость, стабильность и устойчивость, обеспечивать лёгкость установки и разборки, соответствовать способам армирования. Кроме того, заливка бетона в опалубку должна протекать согласно технологии.

Сборка опалубки

В строительной практике особенно ходовые деревянные щиты для опалубки, так как они наиболее удобны в использовании. Вдобавок, при установке щитов опалубки из дерева легко можно изготовить форму необходимого размера и конфигурации.

Но и все другие вышеперечисленные материалы, имеют место быть. Опалубочные работы производятся строго по проекту производства работ (ППР).

Перед заливкой смеси форма должна быть тщательно проверена на крепкость и устойчивость. Так как при бетонировании и вибрировании массы возникают большие нагрузки на опалубочную поверхность. Если она плохо закреплена, то возможны её деформации и даже разрушение.

Поверхность щитов должна быть гладкой и не иметь щелей, чтобы не вытекало цементное молоко. Их при необходимости следует закрыть подручными материалами. При установке опалубочных элементов важно соблюдать допуски по геометрическим размерам.

Лёгкую, мелкощитовую опалубку устанавливают вручную ( где масса каждой составной части — до 70 кг).

Крупнощитовую – устанавливают и демонтируют краном, при этом масса элемента достигает 500кг.

Для более лёгкого снятия опалубки после бетонирования её смазывают специальными смазками (эмульсол и его аналоги). Распалубливание допустимо после минимально необходимого срока набора прочности бетона.

Основные свойства бетона

Прежде чем рассмотрим, как производится заливка бетона в опалубку, коротко познакомимся с этим понятием. Это искусственный камень, представляющий собой универсальный строительный материал. Без него сегодня не обходится сооружение ни одного объекта. В сочетании с арматурой он используется для возведения железобетонных конструкций различного назначения, которые обладают очень большой прочностью.

Бетонные изделия при наборе заданной прочности (определяется маркой) прекрасно работают на сжатие, а арматура — на растяжение. При их соединении получается новый стройматериал – железобетон. Изделия из железобетона формуются в опалубках, в которые устанавливают арматурные каркасы, а затем заливают бетонным спецсоставом. Бетонная смесь уложена в опалубку

Бетонную смесь готовят путем смешивания основных ингредиентов, состоящих из песка, щебня, цемента и воды в заданных пропорциях. Это определено её маркой. Количество воды не должно превышать допуск, так как при её избытке меняется так называемое водоцементное отношение. Это существенно снижает прочностные параметры.

Прочностные характеристики раствора определяются его маркой. Так, марка М-200 должна выдерживать нагрузку на сжатие не менее 200кг на 1 см2 не разрушаясь. Чтобы наделить состав специальными свойствами в его структуру вводят определенные добавки. Это могут быть пластифицирующие, гидрофобные, жаропрочные, кислотоупорные, противоморозные и другие компоненты.

В основном бетонный состав приготавливают на заводах или централизованно на растворобетонных узлах с последующей доставкой к месту укладки. В случае централизованной поставки изготовитель снабжает паспортами свою продукцию, контролируя её качество лабораторным путём.

Возможен вариант приготовления в построечных условиях. Тогда контроль качества ограничивают изготовлением образцов кубиков с испытанием их в строительной лаборатории. После набора проектной марки, когда выполнена заливка бетона в опалубку, прочность забетонированных кубиков можно проверить неразрушающим методом. Это молоток Кашкарова, ультразвуковым методом и другими.

Технология заливки бетона

Затвердевший бетонный камень трудно поддается исправлению, поэтому изначально следует строго соблюдать технологию бетоноукладки. Опалубку очищают от грязи и мусора, заделывают щели шириной более 8мм и смачивают деревянную поверхность. Поверхность пластиковой, стальной формы покрывают смазкой, арматуру очищают от ржавчины и грязи.

Бетонирование – наиболее ответственный этап возведения конструкции. Состав должен равномерно распределиться и принять назначенную форму. При этом заполняются все промежутки между стержнями армирования, образуя защитный слой требуемой толщины. Всё уплотняется до плотности, соответствующей заданной объёмной массе и требуемой марке.

Бетоноукладка выполняется аккуратно, послойно, в заранее подготовленную форму. Нельзя опрокидывать бетон с большой высоты и большими порциями. Так как при этом может произойти удар, расслоение, что значительно ухудшает качество стройматериала.

Кроме того, большие динамические нагрузки могут разрушить ранее установленную опалубку. Уплотнение происходит глубинными вибраторами с наконечниками, которые подбирают в зависимости от степени армирования. А в углах и у стенок опалубки смесь подвергается штыкованию.

Следует сказать, что схватывание начинается спустя 2-3 часа после её замешивания, а в жаркий период времени даже раньше. Скорость схватывания зависит также от марки – чем выше марка, тем быстрее схватывание.

Когда уже произведена заливка бетона в опалубку, его следует выдержать некоторое время для набора первоначальной твёрдости. Для разного вида конструкций это время колеблется от трех до двадцати восьми дней. Срок набора прочности бетона зависит от атмосферных факторов — температуры воздуха, влажности, условий твердения. При достижении минимально необходимой прочности можно производить разборку опалубки.

Доставка бетонной смеси

Бетон можно отнести к быстротвердеющим стройматериалам, поэтому его следует оперативно доставить к месту производства и залить в форму. Если предстоит большой или сложный объём бетонных работ, то к нему готовятся заранее, увязывают все взаимосвязанные операции.

Подача бетонной смеси по лотку

Процесс заливки смеси стараются максимально облегчить, поэтому доставляют её на стройплощадку автосамосвалами, миксерами. Миксер или автобетоносмеситель во время транспортировки перемешивает дозировано загруженный объём компонентов.

Подача состава из транспортного средства совершается в специальную тару – бункеры, ящики, прочее. А затем краном разносится непосредственно к месту работ. В других случаях подача из миксера может доставляться по специальному лотку либо перекачиваться бетононасосом.

Бывают ситуации, когда необходимо забетонировать добор, заделать отверстия, тогда осуществляется замешивание и заливка бетона вручную. Вырабатывать бетон надо быстро, особенно в жару – до начала его схватывания. Если время упущено, то он теряет пластичность и удобоукладываемость. При его размолаживании (принудительном перемешивании слегка схватившегося бетона с водой) происходит снижение марки, потеря качества.

В процессе твердения необходим уход за уложенным бетоном. В жаркое время – полив его водой в пределах трех дней – недели, укрывают матами для удержания влаги. При отрицательных температурах предусмотрен уход за бетоном в зимний период – укрытие утепляющими материалами и прогрев.

Заливка бетона в опалубку требует строгого соблюдения технологии укладки для получения в итоге качественной конструкции.

Виды опалубки для бетонных работ

Опалубка всегда возводится при проведении бетонных работ. Готовая система должна быть стабильной, прочной и соблюдать определенное положение в пространстве. От ее характеристик зависят свойства и качество монолита. В нашей стране производство и применение подобных конструкций нормируется ГОСТом.

Что такое опалубка для заливки бетоном?

Опалубка – это вспомогательная конструкция, создаваемая на основе различных материалов. Чаще всего для нее необходимо сделать полый короб, в который и заливается бетон.

Функции системы состоят в придании рабочим строительным растворам следующих параметров:

- геометрические параметры;

- размещение в пространстве;

- форма;

- структура поверхности.

Система состоит из формообразующих частей и крепежей.

Виды объемной опалубки, фото

Конструкция классифицируется по нескольким признакам. Тип системы определяется нуждами строительства, видом возводимого объекта, стоимостью работ.

Несъемная опалубка для фундамента часто применяется при возведении плитных конструкций и одновременно выступает в роли утеплителя

По разборности/способу использования разделяют: