Содержание

- Стены из монолитного железобетона

- Преимущества

- Недостатки

- Какой толщины должна быть стена?

- Устройство монолитных стен

- Опалубка

- Армирование

- Заливка

- Где применяются?

- ВВЕДЕНИЕ

- 1. КРАТКАЯ ИНФОРМАЦИЯ ОБ ОБЪЕКТЕ СТРОИТЕЛЬСТВА

- 2. ИНФОРМАЦИЯ О РАЗРАБОТЧИКЕ

- 3. УСТРОЙСТВО МОНОЛИТНЫХ СТЕН

- Строительство монолитного каркаса частного дома

- Что такое монолитный каркас частного дома

- Как построить монолитный каркас частного дома своими руками

Стены из монолитного железобетона

Монолитный железобетон является популярным строительным материалом, который используется при строительстве дорогостоящих объектов. Нашел свое применение при возведении торговых центров, зданий с большим количеством этажей и для сооружения авторских домов. Железобетонные конструкции называют монолитными, если их заливка осуществляется непосредственно на строительной площадке. Популярность монолитного домостроения обусловлена невысокой ценой, прочностью построек и способностью выдерживать большие нагрузки. Возведение монолитных железобетонных конструкций может осуществляться в любое время года, что значительно сокращает время на строительство зданий и сооружений.

Преимущества

Монолитные железобетоны имеют следующие преимущества:

- стойкость к воздействию огня;

- возможность собственноручного монтажа;

- минимальные физические затраты при возведении железобетонной монолитной конструкции;

- отсутствует необходимость в дополнительной технике и подъемных механизмах;

- стойкие к образованию коррозии;

- не поддаются окислению;

- одинаковый технологический процесс для всех циклов;

- скорость монтажа;

- способность противостоять большим нагрузкам;

- сравнительно низкая стоимость на монолитное домостроение;

- сейсмоустойчивость сооружений;

- спустя много лет эксплуатации, железобетонный материал способен увеличивать свои прочностные качества;

- долговечность;

- отсутствует потребность в большом количестве техники и оборудования;

- небольшой вес элемента, при строительстве которого не требуется возведение тяжелого фундамента;

- возможность применения любой планировки дома;

- снижение затрат на отделочные работы за счет гладкой поверхности материала;

- надежность и прочность.

Недостатки

Выделяют следующие недостатки:

- необходимость в применении шумоизоляционного материала;

- существуют сложности разборки;

- вероятность появления трещин, отслоек и других подобных деформаций;

- сложность монтажа опалубки;

- необходимость нанимать квалифицированных рабочих;

- потребность в прогревании бетона при возведении конструкции в холодное время года;

- надобность в укладке теплоизолирующего материала;

- обеспечение дополнительного ухода в период застывания раствора.

Какой толщины должна быть стена?

Толщина стен зависит от разновидности зданий. Для зданий с одним этажом выбирают стену толщиной не больше двадцати сантиметров, для сооружений с большим количеством этажей потребуются стены с толщиной не меньше 55 сантиметров. Таким образом, можно сделать вывод, что толщина железобетонных стен для разных построек колеблется от двадцати до 55 сантиметров.

Устройство монолитных стен

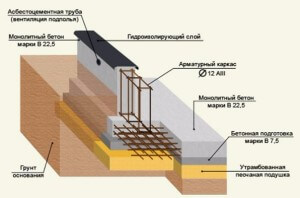

Плитный фундамент и монолитные стены.

Плитный фундамент и монолитные стены.

Монтаж монолитных конструкций различной толщины осуществляется непосредственно на строительной площадке. Первым делом, устанавливают опалубку, которая подходит под размеры постройки. Далее монтируют армирующий слой и приступают к бетонированию. Конструкция монолитов напоминает строительство сборного железобетона, только в этом случае элементы изготавливают на заводе и доставляют на стройплощадку, где выполняют сборку.

Для монтажа сборной конструкции потребуется привлечение специальной техники и подъемных механизмов, а это дополнительные финансовые затраты и потребность в увеличенной рабочей силе. Однако при возведении монолита, не требуется транспортировка конструктивных элементов и применение спецтехники, что значительно сокращает расходы на строительство.

Опалубка

При возведении конструкций потребуется монтаж прочной опалубки, которая послужит защитой для вытекания раствора. Опалубка бывает таких видов:

- блочная, которая используется при монолитной заливке объектов без перекрытий;

- разборная, состоящая из отдельных частей обеспечивающие жесткость постройки;

- скользящая, которая применяется в строительстве многоэтажных зданий;

- пневматическая, имеет воздухопроницаемую прочную оболочку;

- несъемная, используется в роли декора;

- туннельная, необходима в постройках с перекрытием.

Процесс установки опалубки несложный и состоит из рытья котлована и монтажа щитов. Монтируя опалубку, важно следить за ровностью конструкции и избегать деформаций под воздействием больших масс бетонного раствора.

Армирование

Для армирования вбирают двухслойный каркас, который предотвратит прогиб стен в результате нагрузки. При укладке продольной арматуры соблюдают шаг в двадцать сантиметров, при горизонтальной арматуре – в тридцать пять сантиметров. Армирующая сетка прокладывается по всему периметру опалубки.

Заливка

После установки армирующего слоя приступают к заливке бетонным раствором, который укладывают толщиной слоя не больше чем на пятьдесят сантиметров. Заливку смеси осуществляют только после высыхания предыдущих слоев. В процессе бетонирования раствор уплотняют вибратором, который удалит пузырьки воздуха. После заливки бетонную смесь оставляют сохнуть до достижения ее максимальных прочностных характеристик, на это уйдет месяц. Спустя 30 дней приступают к утеплительным и финишным работам.

После установки армирующего слоя приступают к заливке бетонным раствором, который укладывают толщиной слоя не больше чем на пятьдесят сантиметров. Заливку смеси осуществляют только после высыхания предыдущих слоев. В процессе бетонирования раствор уплотняют вибратором, который удалит пузырьки воздуха. После заливки бетонную смесь оставляют сохнуть до достижения ее максимальных прочностных характеристик, на это уйдет месяц. Спустя 30 дней приступают к утеплительным и финишным работам.

Где применяются?

Монолитный железобетон используется при строительстве жилых домов с несущими стенами, общественных и производственных сооружений, в зданиях с двумя этажами, а также при возведении каркасов с нетяжелыми ограждениями стен, перегородок из материалов высокого качества, которые способствуют уменьшению общей массы постройки. При строительстве промышленных конструкций, а именно в возведении стадионов, больших цехов, выставочных залов. Часто используются монолитные железобетоны при необходимости усилить фундамент, перекрытия, стены и колонны.

Использование монолитных железобетонных конструкций имеют преимущественные аспекты относительно других строительных материалов. Его широкая область применения делает железобетонный монолит популярным элементом зданий и сооружений.

Однако выбирая материал, важно отталкиваться не только от его положительных качеств, но также и обращать внимание на недостатки, которые могут сыграть большую роль при возведении монолитных конструкций.

>ППР. Устройство монолитных железобетонных стен

ПРОЕКТ ПРОИЗВОДСТВА РАБОТ

Устройство монолитных железобетонных стен

Объект:

ВВЕДЕНИЕ

ВВЕДЕНИЕ

Проект производства работ используется в качестве одного из документов, подтверждающих готовность строительной организации к производству монтажных работ.

Данный проект производства работ разработан на устройство монолитных железобетонных стен и определяет технологическую последовательность ведения работ.

В проекте изложены положения по организации и технологии производства работ, приведены требования к качеству работ, технике безопасности и охране труда.

При разработке проекта использованы нормативные, методические и справочные документы, основные из которых указаны в Разделе 8 «Перечень нормативно-технической литературы».

1. КРАТКАЯ ИНФОРМАЦИЯ ОБ ОБЪЕКТЕ СТРОИТЕЛЬСТВА

Объект строительства — жилой дом N 14 в рамках комплексной жилой застройки с объектами инфраструктуры по адресу: Московская область, Ленинский муниципальный район, сельское поселение Молоковское, д.Мисайлово и д.Дальние прудищи, 1-й этап строительства: микрорайон 1, квартал 1, жилые дома N 1, 2, 3, 4, 5, 6 и квартал 2, жилые дома N 7, 12, 13, 14.

Здание сборно-монолитное.

Площадка строительства расположена во II климатическом, I ветровом, III снеговом районе.

Основанием для разработки ППР является:

— Техническое задание заказчика.

— Рабочий проект Раздела «Конструктивные решения» МГ/01-14-Р-КЖ.

— Проект организации строительства МГ/01-П-ПОС6.1.

— СП 48.13330.2011 «Организация строительства».

— СП 70.13330.2012 Несущие и ограждающие конструкции.

2. ИНФОРМАЦИЯ О РАЗРАБОТЧИКЕ

Разработчик данного проекта производства работа — ООО «СмолГус».

Адрес: 190005, г.Санкт-Петербург, ул.2-я Красноармейская, д.400.*

_______________

* Текст документа соответствует оригиналу. — Примечание изготовителя базы данных.

Тел: (812) 466-11-28; e-mail: @mail.ru.

ИНН/КПП

Р/счет ОАО «БАЛТИНВЕСТБАНК»

БИК

Свидетельство о допуске к определенному виду или видам работ по подготовке проектной документации, которые оказывают влияние на безопасность объектов капитального строительства

N П-375-7839469741-02 от 30.06.2017 г., выданное СРО НП «МАП Эксперт».

3. УСТРОЙСТВО МОНОЛИТНЫХ СТЕН

3.1. Область применения

Технологическая карта разработана на устройство монолитных железобетонных стен и пилонов жилого здания.

Параметры монолитной железобетонной стен приняты в соотв. С МГ/01-14-Р-КЖ.

Железобетонные стены и пилоны выполнены монолитными, из бетона B25, F150, W6, толщиной 200 мм.

Армирование стен выполнено отдельными стержнями, соединенными между собой стальной отожженной вязальной проволокой диаметром 0,8-1,0 мм. По всей площади стен армирование выполняется с шагом 200 мм.

В технологической карте принят вариант подачи и укладки бетонной смеси с помощью башенных кранов.

Погрузо-разгрузочные работы, арматурные и опалубочные работы также выполняются с использованием башенных кранов.

В состав работ входят:

— монтаж арматуры и закладных деталей;

— монтаж опалубки;

— укладка и уплотнение бетонной смеси;

— уход за бетоном;

— демонтаж опалубки.

3.2 Технология производства бетонных и железобетонных работ

Комплекс работ по возведению бетонных и железобетонных конструкций состоит из ряда процессов:

— заготовительных;

— транспортных;

— основных, т.е. монтажно-укладочных.

В состав заготовительных входят операции:

— по изготовлению элементов опалубки, арматуры;

— сборке арматурно-опалубочных блоков;

— приготовлению бетонной смеси.

Они выполняются, как правило, в заводских условиях или в специализированных цехах и мастерских.

Основные процессы, которые выполняются непосредственно на строительных площадках:

— установка опалубки и арматуры в проектное положение;

— монтаж арматурных и арматурно-опалубочных блоков;

— укладка и уплотнение бетонной смеси;

— уход за бетоном в процессе его твердения;

— натяжение арматуры (при бетонировании монолитных преднапряженных конструкций);

— демонтаж опалубки после достижения бетоном требуемой прочности.

Бетонированию конструкции предшествуют проверочные и подготовительные работы. Контрольно-измерительными инструментами проверяют все основные отметки опалубки, правильность ее геометрических размеров в плане и по высоте, а также вертикальность ее элементов. Также проверяют арматурные элементы.

Укладку бетонной смеси в стены и пилоны производят горизонтальными слоями одинаковой толщины, в соответствии с характеристиками вибраторов (обычно с глубиной проработки 0,3-0,4 м).

При установке элементов опалубки в несколько ярусов каждый последующий ярус следует устанавливать только после закрепления нижнего яруса. Разборка опалубки должна производиться (после достижения бетоном заданной прочности) с разрешения производителя работ.

Заготовка и обработка арматуры должна выполняться в специально предназначенных для этого и соответственно оборудованных местах. Элементы каркасов арматуры необходимо пакетировать с учетом условий их подъема, складирования и транспортирования к месту монтажа.

Бункера (бадьи) для бетонной смеси должны удовлетворять требованиям ГОСТ 21807-76. Перемещения загруженного или порожнего бункера разрешаются только при закрытом затворе.

Монтаж и демонтаж, ремонт бетоноводов, удаления из них задержавшегося бетона (пробок) допускается только после снижения давления до атмосферного. Во время прочистки (продувки) бетоноводов сжатым воздухом рабочие не занятые непосредственно выполнением этих операций должны быть удалены от бетоновода на расстояние не менее 10 м.

Ежедневно перед началом укладки бетона в опалубку необходимо проверять состояние тары, опалубки, средств подмащивания.

При укладке бетона из бадей расстояние между нижней кромкой бадьи и ранее уложенным бетоном или поверхностью, на которую укладывается бетон, должно быть не более 1 м, если иные расстояния не предусмотрены ППР.

При уплотнении бетонной смеси электровибраторами перемещать вибратор за токоведущие шланги не допускается, а при перерывах в работе и при переходе с одного места на другое электровибраторы необходимо выключать.

3.3 Организация и технология выполнения работ

До начала устройства монолитной железобетонной стены должны быть выполнены следующие работы:

— устроены подъездные пути и автодороги;

— обозначены пути движения механизмов, места складирования, укрупнения элементов опалубки, подготовлена монтажная оснастка и приспособления;

— завезены арматурные сетки, каркасы и комплекты опалубки в количестве, обеспечивающем бесперебойную работу не менее, чем в течение двух смен;

— составлены акты приемки в соответствии с требованиями нормативных документов;

— произведена геодезическая разбивка осей и разметка положения стен в соответствии с проектом; на поверхность фундаментной плиты краской нанесены риски, фиксирующие положение рабочей плоскости щитов опалубки.

Работы выполняются в 3 смены.

В состав работ, рассматриваемых картой, входят:

— вспомогательные (разгрузка, складирование, сортировка арматурных изделий и комплектов опалубки);

— арматурные;

— опалубочные;

— бетонные.

Разгрузку, сортировку, раскладку арматурных сеток, армокаркасов, элементов опалубки, монтаж армокаркасов, сеток и укрупненных панелей опалубки, навеску площадок, а также демонтаж опалубки выполняют с помощью башенных кранов.

Арматурные сетки и армокаркасы собираются из арматурных стержней непосредственно на строительной площадке.

Для опалубочных работ используется стеновая опалубка марки SIMBA (рис.1).

Опалубку собирают на специально отведенных для этих целей участках из отдельных металлических опалубочных щитов, которые соединяются между собой клиновыми замками. Высота одного опалубочного щита — 3000 мм. Ширина варьируется от 100 до 1200 мм.

Смонтированная опалубка подается на место установки башенным краном, после чего происходит ее монтаж.

Рис.1. Общий вид стеновой опалубки СИМБА

Работы по возведению монолитной стены выполняются в определенной последовательности.

На фундаментной плите или плите перекрытия производится вынос в натуру стен и пилонов, с забивкой бюбель-гвоздей* и окрашиванием их в красный цвет. Дюбеля забиваются с отступом в 400 мм от вертикальных конструкций с обеих сторон как показано на рис.2 и 3.

_______________

* Текст документа соответствует оригиналу. — Примечание изготовителя базы данных.

Рис.2. Забивка дюбель-гвоздей перед монтажом пилонов

Рис.3. Забивка дюбель-гвоздей перед монтажом стен

Укладывают арматурные сетки и каркасы на всю высоту с раскреплением их расчалками; на арматурных сетках и каркасах располагают фиксаторы с шагом 1 м для создания защитного слоя бетона; работы ведутся с передвижных площадок; для временного крепления арматурных каркасов к опалубке используются струбцины.

Устанавливают наружные и внутренние опалубочные панели стены на всю высоту. Вертикальность опалубки контролируется двухметровым строительным уровнем и регулируется подкосами.

На монтируемых опалубочных панелях должны быть закреплены подкосы. Стропы подъемного механизма могут быть освобождены лишь после того, как установленная и выверенная относительно горизонтальной оси панель раскреплена расчалками. После расстроповки ставят монтажные крепления между противоположными панелями. Для этого в отверстия пропускают проволочные стяжки и на их концах укрепляют клиновые замки.

Бетонируют стены на всю высоту конструкции послойно с уплотнением вибратором погружного типа. Бетонную смесь укладывают слоями 30-40 см. Бетонная смесь должна иметь осадку конуса 4-12 см. Подбор и назначение состава бетонной смеси осуществляется строительной лабораторией. Бетонирование стены производится башенным краном с подачей бетонной смеси в бадьях. Бетонирование стены следует производить без перерыва участками по 20 м с устройством заглушек из стальной сетки.

Мероприятия по уходу за бетоном в период набора прочности, порядок и сроки их проведения, контроль за выполнением этих мероприятий необходимо осуществлять в соответствии с требованиями СП 70.13330.2012. Открытые поверхности бетона необходимо защитить от потерь влаги путем поливки водой или укрытия их влажными материалами (брезентом). Сроки выдерживания и периодичность поливки назначает строительная лаборатория.

При производстве работ в зимних условиях принимают меры по обеспечению нормального твердения бетона при ожидаемой среднесуточной температуре наружного воздуха ниже 5°С и минимальной суточной температуре ниже 0°С в соответствии с СП 70.13330.2012.

Демонтаж боковых элементов опалубки следует производить после достижения бетоном прочности, обеспечивающей сохранность поверхности и кромок углов от повреждений.

Демонтаж опалубки производят с передвижных площадок в следующем порядке:

— снимают замки на стяжках;

— убирают навесные площадки;

— снимают крепления, соединяющие смежные опалубочные панели;

— убирают расчалки и подкосы;

— стропят демонтируемую опалубочную панель, производят ее отрыв от забетонированной конструкции с помощью ломика или ручного домкрата;

— переставляют панель на площадку складирования.

3.4 Опалубочные работы

Установка опалубки должна производиться в соответствии с СП 70.13330.2012. За состоянием установленной опалубки должно вестись непрерывное наблюдение в процессе бетонирования. Арматура должна монтироваться в последовательности, обеспечивающей ее проектное положение и закрепление.

Применяемая опалубка должна отвечать следующим требованиям:

— иметь необходимую прочность, жесткость, геометрическую неизменяемость и герметичность под воздействием технологических нагрузок, обеспечивая при этом проектную форму, геометрические размеры и качество возводимых конструкций;

— обеспечивать максимальную оборачиваемость и минимальную стоимость в расчете на один оборот;

— иметь минимальную адгезию и химическую нейтральность формообразующих поверхностей по отношению к бетону (кроме несъемной опалубки);

— обеспечивать минимизацию материальных, трудовых и энергетических затрат при монтаже и демонтаже, быстроразъемность соединительных элементов, удобство ремонта и замены вышедших из строя элементов;

— иметь минимальное число типоразмеров элементов;

— обеспечивать возможность укрупнительной сборки и переналадки в условиях строительной площадки.

В процессе изготовления и установки опалубки контролю подлежат применяемые материалы, изготовленные элементы опалубки, установка опалубки и соответствие ее конструкции проекту, надежность закрепления опалубки (рис.4).

Инвентарная опалубка должна изготовляться, как правило, централизованно на специализированных предприятиях и поставляться комплектно с элементами крепления и соединения. Изготовитель должен сопровождать комплект опалубки паспортом с руководством по эксплуатации, в котором указываются наименование и адрес изготовителя, номер и дата выдачи паспорта, номенклатура и количество элементов опалубки, дата изготовления опалубки, гарантийное обязательство, ведомость запасных частей.

При приемке установленной опалубки проверяются плотность основания, гарантирующая отсутствие осадок; правильность установки опалубки, а также несущих и поддерживающих элементов, анкерных устройств и элементов крепления; геометрические размеры собранной опалубки; смещение осей опалубки от проектного положения; правильность установки пробок и закладных деталей.

Точность изготовления и установки опалубки, а также допустимая прочность бетона при распалубке должны соответствовать требованиям, приведенным в таблице 2.

Таблица 2*

_______________

* Нумерация соответствует оригиналу. — Примечание изготовителя базы данных.

|

Технические требования |

Предельные отклонения |

Контроль (метод, объем, вид регистрации) |

|

1 |

||

|

1. Точность изготовления опалубки: |

По рабочим чертежам и техническим условиям |

Технический осмотр, регистрационный « |

|

2. Уровень дефектности |

Не более 1,5% |

Измерительный |

|

3. Точность установки инвентарной опалубки: |

Перепады поверхностей не более 2 мм |

Измерительный, всех элементов, журнал работ |

|

4. Точность установки и качество поверхности несъемной опалубки-облицовки |

Определяется качеством поверхности облицовки |

То же |

|

5. Точность установки несъемной опалубки, выполняющей функции внешнего армирования |

По проекту |

« |

|

6. Прогиб собранной опалубки: |

1/400 пролета |

Измерительный |

|

7. Минимальная прочность бетона незагруженных монолитных конструкций при распалубке поверхностей: |

0,2-0,3 Мпа |

Измерительный, журнал работ |

|

Горизонтальных и наклонных при пролете: |

70% проектной |

|

|

8. Минимальная прочность бетона при распалубке загруженных конструкций, в том числе от вышележащего бетона |

По ППР и согласованию с проектной организацией |

То же |

Рис.4. Строповка и монтаж щитов опалубки

3.5. Арматурные работы

Армирование стен выполнено отдельными стержнями, соединенными между собой стальной отожженной вязальной проволокой диаметром 0,8-1,0 мм. По всей площади стен армирование выполняется с шагом 200 мм.

Изготовление гнутых стержней должно производиться в холодном состоянии. Гнутые элементы перед изготовлением следует проверить по месту на соответствие проектным размерам.

Арматурная сталь и сортовой прокат, арматурные изделия и закладные элементы должны соответствовать проекту и требованиям соответствующих стандартов.

В процессе заготовки арматурных стержней, изготовления сеток, каркасов, и их установки контролируются:

— качество арматурных стержней;

— правильность изготовления и сборки сеток и каркасов;

— качество стыков и соединений арматуры;

— качество смонтированной арматуры.

Транспортирование и хранение арматурной стали (рис.5-6) следует осуществлять в соответствии с требованиями ГОСТ 7566-94. Поступающие на строительную площадку арматурная сталь, закладные детали и анкера при приемке должны подвергаться внешнему осмотру и замерам, а также контрольным испытаниям в случаях, оговоренных в проекте или специальных указаниях по применению отдельных видов арматурной стали, а также в случаях сомнений и* правильности характеристик арматурной сетки, закладных деталей и анкеров, отсутствия необходимых данных в сертификатах или паспортах заводов-изготовителей, применения арматуры в качестве напрягаемой.

_______________

* Текст документа соответствует оригиналу. — Примечание изготовителя базы данных.

Рис.5. Строповка пакета арматуры

Рис.6. Складирование арматуры

Для обеспечения правильности положения арматуры в бетоне должны использоваться специальные фиксаторы, которые обеспечивают заданную толщину защитного слоя, расстояние между отдельными арматурными сетками и каркасами.

При устройстве арматурных конструкций следует соблюдать требования, приведенные в таблице 3.

Таблица 3

|

Технические требования |

Предельные отклонения, мм |

Контроль (метод, объем, вид регистрации) |

|

3 |

||

|

1. Отклонение в расстоянии между отдельно установленными рабочими стержнями для: |

10 |

Технический осмотр всех элементов, журнал работ |

|

2. Отклонение в расстоянии между рядами арматуры для: |

10 |

Технический осмотр всех элементов, журнал работ |

|

3. Отклонение от проектной толщины защитного слоя бетона не должно превышать: |

То же |

|

|

при толщине защитного слоя до 15 мм и линейных размерах поперечного сечения конструкции, мм: |

||

|

до 100; |

+4 |

|

|

от 101 до 200; |

+5 |

|

|

при толщине защитного слоя от 16 до 20 мм включит. и линейных размерах поперечного сечения конструкций, мм: |

||

|

до 100; |

+4; -3 |

|

|

от 101 до 200; |

+8; -3 |

|

|

от 201 до 300; |

+10; -3 |

|

|

св. 300 |

+25; -5 |

|

|

при толщине защитного слоя свыше 20 мм и линейных размерах поперечного сечения конструкции, мм: |

||

|

до 100; |

+4; -5 |

|

|

от 101 до 200; |

+8; -5 |

|

|

от 201 до 300; |

+10; -5 |

|

|

св. 300 |

+15; -5 |

|

|

4. Длина нахлестки при армировании конструкций без сварки: |

Не менее |

« |

|

5. Суммарная длина сварных швов на стыке стержней внахлестку или на каждой половине стыка с накладками: |

3 |

Технический осмотр всех элементов, журнал работ |

Приемка смонтированной арматуры, а также сварных стыков соединений должна осуществляться до укладки бетонной смеси и оформляться актом освидетельствования скрытых работ.

3.6. Бетонные работы

Особенность укладки бетонной смеси при возведении стен и перегородок зависит от их толщины и высоты, а также вида используемой опалубки.

Бетонируют стены на всю высоту конструкции послойно бадьями с помощью башенного крана с уплотнением вибратором погружного типа. Бетонную смесь укладывают слоями 30-40 см. Бетонная смесь должна иметь осадку конуса 4-12 см. Подбор и назначение состава бетонной смеси осуществляется строительной лабораторией. Бетонирование стены производится башенным краном с подачей бетонной смеси в бадьях или бункерах (рис.7-8). Бетонирование стены следует производить без перерыва участками по 20 м с устройством заглушек из стальной сетки.

Рис.7. Бетонирование с использованием башенного крана:

1 — уложенная бетонная смесь, 2 — опалубка, 3 — бадья, 4 — башенный кран, 5 — плита перекрытия

Рис.8. Прием раздаточного поворотного бункера с бетонной смесью:

2 — опалубка, 3 — консольные переставные подмости с ограждением и лестницей для подъeма, 4 — приeмный лоток, 5 — бункер для подачи бетона, 10 — установленная арматура, 11 — уложенный бетон

Подавать смесь в одну точку не рекомендуется, так как при этом образуются наклонные рыхлые слои, снижающие качество поверхности и однородность бетона.

Контроль качества выполнения бетонных работ предусматривает его осуществление на следующих этапах:

— подготовительном;

— бетонирования (приготовления, транспортировки и укладки бетонной смеси);

— выдерживания бетона и распалубливания конструкций;

— приемки бетонных и железобетонных конструкций или частей сооружений.

На подготовительном этапе необходимо контролировать:

— качество применяемых материалов для приготовления бетонной смеси и их соответствие требованиям ГОСТ;

— подготовленность бетоносмесительного, транспортного и вспомогательного оборудования к производству бетонных работ;

— правильность подбора состава бетонной смеси и назначение ее подвижности (жесткости) в соответствии с указаниями проекта и условиями производства работ;

— результаты испытаний контрольных образцов бетона при подборе состава бетонной смеси.

Состав бетонной смеси должен подбираться строительной лабораторией. Состав, приготовление, транспортирование и укладка бетонной смеси, правила и методы контроля ее качества должны соответствовать ГОСТ 7473-2010 и требованиям таблицы 4. Состав бетонной смеси в процессе работ должен корректироваться с учетом изменяющихся характеристик исходных материалов (вяжущих, заполнителей).

Таблица 4

|

Технические требования |

Допускаемые отклонения |

Контроль (метод, объем, вид регистрации) |

|

3 |

||

|

1. Число фракций крупного заполнителя при крупности зерен, мм: |

Не менее двух |

Измерительный, по ГОСТ 8267-93, журнал работ |

|

2. Наибольшая крупность заполнителей: |

То же |

|

|

для железобетонных конструкций; |

Не более 2/3 наименьшего расстояния между стержнями арматуры |

Капительные стыки колонн с плитами перекрытий часто применяют при проектировании нежилых зданий с пролетами более 6 м, а также при больших нагрузках на плиты (например, в подземных и надземных паркингах, торгово-офисных, складских зданиях, а также в различных промышленных сооружениях). Но не смотря на частое использование при проектировании, в наших обязательных нормативных документах нет требований по конструированию и расчету капителей. Например, СП 63.13330 (который является обязательным) относит капители к специфическим конструкциям: «Настоящий свод правил не содержит требования по проектированию специфических конструкций (пустотные плиты, конструкции с подрезками, капители и т.п.)». Так как в терминах и определениях данного нормативного документа авторы не указали, что считать конструкциями с подрезками, и что «капителями и т.п.», остается только предполагать, что речь идет о классических капителях (т.е. утолщениях верхней части колонн), а подрезки — это местное изменение сечения в плите или балке с широкого на более узкое. При отсутствии определений, например, «подрезкой» или конструкцией подобной капители можно также считать короткие консоли колонн, расчет которых приводится в приложении Ж СП 63. Такая путаница получается из-за того, что только небольшая часть нормативных документов по железобетонным конструкциям стала обязательной и многие очевидные для авторов норм понятия приходится уточнять для правильного понимания требований этих документов.

Как известно, капитель уменьшает пролет плиты, распределяет сконцентрированный надколонный момент, повышает общую жесткость соединения плиты с колонной, в результате, уменьшаются горизонтальные смещение плит и всего здания, уменьшается расчетная длина колонн, повышается несущая способность перекрытий на продавливание и уменьшаются их прогибы. Здания с капителями более надежны при сейсмических воздействиях и лучше сопротивляются прогрессирующему обрушению.

Чтобы разобраться, является ли конструкция капителью или это утолщение плиты с «подрезкой» в обратную сторону, стоит изучить требования к капителям в зарубежных нормативных документах, а также в технической литературе у нас.

По рекомендациям, описанным в «НАУЧНО-ТЕХНИЧЕСКИЙ ОТЧЕТ по теме: Разработка методики расчета и конструирования монолитных железобетонных безбалочных перекрытий, фундаментных плит и ростверков на продавливание», авторами которого являются и авторы СП 63, проверку прямоугольной капители на продавливание следует проводить при ее вылете за грань колонны более чем в полтора раза превышающем толщину. При меньшем вылете продавливание проверяют в плите за гранью капители. То есть, авторы считают, что при вылете менее 1,5 высоты утолщение можно считать классической капителью (утолщением колонны).

Рис. 1. Схема для расчета железобетонных плит на продавливание при наличии капителей: а — при lh <= 1,5h (проверка производится только для контура, расположенного за гранью капители); б — lh >= 1,5(h+h0) (проверка производится для двух расчетных контуров: за гранью колонны и за гранью капители); 1, 2 — расчетные поперечные сечения. (Здесь капителью называется капительная плита, которая в классической капители ставится между основной плитой и наклонной капителью для усиления плиты, но при lh <= 1,5h и при отсутствии наклонной капители, капительная плита работает, как наклонная капитель)

В зарубежной (а также в советской) литературе и нормативных документах используется понятие эффективной ширины оголовка колонны (расчетной ширины капители). Эта ширина ограничивается линиями идущими под углом 45 градусов от центральной оси колонны до нижней поверхности плиты и не зависит от реальной ширины верхней части капители, т.е. если угол наклона более 45 градусов, эффективная ширина все равно принимается не более ширины, ограниченной конусом с гранями, идущими под 45 градусов от оси колонны к плите. Это предположение, в частности, подтверждается экспериментально и аналитически в статье «Experimental and numerical analysis of reinforced concrete mushroom slabs. A. F. Lima Neto; M. P. Ferreira; D. R. C. Oliveira; G. S. S. A. Melo». Со статьей можно ознакомиться по ссылке: http://www.scielo.br/scielo.php?pid=S1983-41952013000200007&script=sci_arttext&tlng=en.

При небольших углах наклона граней капители, теоретически, она может работать и на изгиб (например, при отношении вылета капители к высоте 1/10 и менее), но классическая капитель с углом наклона граней 45 градусов, работает на сжатие по наклонной сжатой бетонной полосе и изгибаемым элементом не является. Её расчет аналогичен расчету короткой консоли, входящей в состав жесткого (рамного) узла, указанного в приложении «Ж» СП 63.

На рисунке 2 показан пример армирования классической, капители из книги «Manual for detailing reinforced concrete structures to EC2. Jose Calavera. 2012»:

Рис. 2. Схема армирования наклонной капители Рис. 3. Пример неклассической железобетонной капители. (Картинка находится по адресу: «https://nvzmk.ru/novosti/npo-nzmk-izgotovil-metallicheskuyu-kapitel/» Рис. 4. Пример металлической капители. (картинка находится по адресу: «https://nvzmk.ru/novosti/npo-nzmk-izgotovil-metallicheskuyu-kapitel/»

Данная капитель является классической конусообразной капителью колонны, которая армируется наклонными стержнями, которые анкеруются снизу — в колонну, а сверху — в плиту капители. Наклонные стержни охватываются, как обручами, хомутами капители. Кроме этого, внутри капители показаны хомуты колонны, возможно конструктивно (для фиксации вертикальной арматуры). В верхней части капители показана капительная плита. Эту плиту добавляют при больших нагрузках для большего уменьшения пролета и увеличения контура продавливания в вышележащей плите.

В Советском Союзе капители применяли часто, так как они позволяли экономить арматуру, которой, в те времена не хватало. О капителях, к примеру, написано в книге Штаермана и Ивянского «Безбалочные перекрытия. Москва 1953 г.». Фрагмент из книги: «Размеры капителей должны быть обоснованы и каждый раз проверены расчетом плиты на главные растягивающие напряжения по периметру в местах перелома капителей. При средних величинах нагрузок наиболее целесообразными и экономичными являются размеры капителей, равные 0,35 пролета при расчетной ширине капители С, равной примерно 0,22l. Расчетная ширина капители С должна быть во всех случаях не меньше 0,2l, а верхние наружные размеры капители при капителях I и II — не менее 0,35 величины соответствующего пролета l и при капителях типа III — не менее 0,2l. Армирование капители в огромном большинстве случаев по расчету не требуется, так как сечение ее настолько велико, что растягивающие усилия у наружных граней капители не возникают, а сжимающие усилия всегда меньше допускаемых. Поэтому армирование капителей производится только по конструктивным соображениям для обеспечения лучшей связи ее с колонной и плитой. Прямые капители (без изломов) армируются обычно прямыми стержнями диаметром 8-10 мм, поставленными по углам и по середине сторон и стянутыми по высоте 3-4 хомутами диаметром 6 мм (рис. 5,а). Капители с изломом армируются так же, как прямые капители (рис. 5,б), полукапители пристенных колонн армируются так же, как и средние капители. В капителях с надкапительной плитой капитель армируется, как прямая капитель, а в надкапительной плите, в которой возникают только сжимающие усилия, расчетной арматуры не требуется. Она армируется только по конструктивным соображениям сеткой из стержней диаметром 8-10 мм через 10-15 см с концами, отогнутыми вверх под прямым углом (рис. 5,в)».

Рис. 5. Пример армирования классических капителей из книги «Безбалочные перекрытия»Рис. 6. Требования к размерам капителей из норм Японии (из «Standard specifications for concrete structures — 2007 «Design»») Рис. 7. Пример монолитной капители с пустотами

Классические капители с углом наклона граней 45 градусов хороши тем, что их не нужно проверять на продавливание, не нужно армировать по расчету (только конструктивно), они повышают жесткость стыка плиты с колонной и уменьшают прогибы плит. Однако, их главным минусом являются большие габариты, из-за которых возникают сложности с проводкой коммуникаций и планировкой помещений.

При уменьшении высоты капителей и увеличении угла наклона их граней в капителях возникают проблемы с продавливанием и в них устанавливают не горизонтальные, а вертикальные хомуты (или каркасы). Такие капители можно отнести к утолщению плиты.

Рис. 8. Пример армирования капители сварными каркасами (из «Методическое пособие Проектирование железобетонных конструкций с применением сварных сеток и каркасов заводского изготовления. Москва 2016»). В данном случае капители как таковой нет, есть только утолщенная плита, которая работает вместе с основной плитойРис. 9. Еще одна неклассическая железобетонная капител. (Картинка находится по адресу: «https://architectures.ml/single-leg-support-system-built-in-the-pardubice-region-of-the-czech-republic-czech-republic-this-university-campus-is-an-interesting-example-of-a-single-column-conveyor-system/»

Ниже приведены схемы определения расчетных сечений в капительных стыках по зарубежным нормам.

Рис. 10. Проверка продавливания за зоной капители (расчетное сечение 1), при вылете капители менее 1,5 высоты капители по DIN-1045-1-0Рис. 11. Проверка продавливания в зоне капители и за зоной капители (расчетное сечение 1), при вылете капители более 1,5 высоты капители по DIN-1045-1-0 Рис. 12. Проверка продавливания за зоной капители по EN 1992-1-1-2009 при вылете капители менее 2 высот капители Рис. 13. Проверка продавливания в зоне капители по EN 1992-1-1-2009 при вылете капители более 2 высот капители Рис. 14. Схемы определения критических сечений по индийским нормам, из книги «HANDBOOK ON CONCRETE REINFORCEMENT AND DETNLING» Рис. 15. Схема определения критических сечений по нормам Бразилии (из «ABNT NBR 6118:2014») Рис. 16. Схема определения критических сечений по нормам Великобритании (из «BS 8110-1:1997»)

Расчет отдельно стоящих фундаментов с банкетками под железобетонные и стальные колонны на продавливание и на поперечную силу, также описан в главе 2 «Пособия по проектированию фундаментов на естественном основании под колонны зданий и сооружений (к СНиП 2.03.01-84 и СНиП 2.02.01-83)».

О конструировании и расчете капителей также говорится в «Руководство по проектированию железобетонных конструкций с безбалочными перекрытиями. Москва Стройиздат 1979».

В некоторых зарубежных нормах можно найти запрет на бетонирование капителей отдельно от основной плиты перекрытия, поэтому данное требование также нужно иметь в виду при проектировании. При необходимости устройства холодных швов бетонирования в местах соединения капители (или банкетки) с основной плитой, данный стык необходимо проверить на сдвиг контактного шва по формуле 5.26-5.32 П 1-98 к СНиП 2.03.01-84*.

В нашей литературе можно встретить также исследования надкапительных стыков. Например, в диссертации «РАЗРАБОТКА И ИССЛЕДОВАНИЕ КАПИТЕЛЬНЫХ УЗЛОВ СОПРЯЖЕНИЯ КОЛОНН С ПЕРЕКРЫТИЯМИ В БЕЗРИГЕЛЬНЫХ КАРКАСАХ МНОГОЭТАЖНЫХ ЗДАНИЙ», автор проводит сравнительное экспериментально-аналитическое исследование «надкапительных» стыков и дает рекомендации по их расчету и конструированию. Основные выводы диссертации:

«Определение несущей способности перекрытия с капителями на продавливание при одновременном действии сосредоточенной силы и изгибающего момента производится по двум сечениям возможного образования трещин:

— в первом случае наклонная трещина пирамиды продавливания образуется на стыке капители и плиты, и следует до нижней поверхности перекрытия, пересекая наклонную арматуру (сеч. І-І, рис. 2);

— во втором случае наклонная трещина образуется на верхней по-верхности перекрытия, и следует под углом 45 град. к нижней поверхности плиты к месту начала отгибов наклонной арматуры (сеч. II-II, рис. 2).

Рис. 17. Схема расположения расчетных сечений

1. Расчет по сечению І-І производят из условия:

где F — сосредоточенная сила от внешней нагрузки;

М — изгибающий момент от внешней нагрузки, учитываемый при расчете на продавливание;

и — предельные сосредоточенная сила и изгибающий момент, воспринимаемые бетоном по сечению І-І;

Fsw,ult и Msw,uit — предельные сосредоточенная сила и изгибающий момент, воспринимаемые наклонной арматурой.

— усилие, воспринимаемое бетоном по сечению І-І, определяется по формуле:

где Rbt — расчетное сопротивление бетона осевому растяжению;

— площадь расчетного сечения І-І, расположенного на расстоянии 0,5h0 от грани колонны при h > с или на расстоянии 0,5(d+h0) при h < с (рис. 2).

— предельный изгибающий момент, воспринимаемый бетоном по сечению І-І, определяют по формуле:

— момент сопротивления расчетного контура поперечного сечения І-І.

Усилие Fsw,ult, воспринимаемое наклонной арматурой, определяется по формуле:

где Rswi, Aswi, — соответственно, расчетное сопротивление растяжению, площадь и угол наклона к горизонтали каждого наклонного арматурного стержня.

2. Расчет по сечению ІІ-ІІ производят из условия:

и — предельные сосредоточенная сила и изгибающий момент, воспринимаемые бетоном по сечению ІІ-ІІ.

В результате исследований установлено, что наличие капителей приводит к:

— повышению трещиностойкости и уменьшению прогибов перекрытия на 14 — 22%;

— снижению главных напряжений в опорных зонах перекрытий в 1,5 раза;

— повышению несущей способности стыков на продавливание

на 9 — 42%. Выявлено, что на продавливание наибольшее влияние оказывает армирование капители наклонной арматурой;

— уменьшению изгибающих моментов на опорах на 28 — 34%

и в пролетах — на 7 — 11%, а также уменьшению количества верхней

продольной арматуры на 29 — 36% и нижней продольной арматуры на 6 — 9%;

— снижению горизонтальных деформаций здания до 19%.

3. Проведенные экспериментальные исследования стыков, изготовленных в натуральную величину, показали, что применение капителей приводит к:

— повышению жесткости и трещиностойкости стыковых со

единений перекрытий с колоннами. Причем, наибольшей жесткостью обладает стык с капителью в форме цилиндра. Прогибы плит с капителями до 46% меньше прогибов плиты бескапительного стыка;

— снижению напряжений в продольной арматуре плит на 10 — 20%. Деформации в бетоне снижаются в 2 раза;

повышению несущей способности стыковых соединений на

продавливание на 20 — 50%, в зависимости от формы и размера

капителей, а также их армирования;

5. Технико-экономический анализ показал, что применение капителей приводит к снижению стоимости строительно-монтажных работ по устройству перекрытий на 10% в сравнении с бескапительными перекрытиями. Снижение стоимости устройства перекрытий происходит вследствие уменьшения расхода арматуры на 25%» .

В статье «ОПЫТ ПРОЕКТИРОВАНИЯ И ИСПЫТАНИЙ УСИЛЕННЫХ УЗЛОВ ОПИРАНИЯ МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ ПЕРЕКРЫТИЙ НА КОЛОННЫ» авторами проведен численно-экспериментальный анализ «надкапители», и предложен вариант по усилению перекрытия «надкапителью» следующего вида:

Рис. 18. Конструкция узла усиления плиты на продавливание «надкапителью» с наклонными стержнями

В конце статьи, хочется обратить внимание на то, что классическую капитель, которая не требует никаких специальных расчетов и армируется конструктивно, авторы СП63 отнесли к специфическим конструкциям и не внесли в данный нормативный документ. Из-за большой популярности этого конструктивного элемента, хотелось бы, чтобы авторы наших обязательных норм добавили определение капители и указали параметры, по которым капитель можно считать классической, а также дали рекомендации по её конструктивному армированию.

Ссылки по теме статьи:

- Проектирование монолитных плит перекрытий с капителями (Источник: «Вестник МГСУ»);

- Конструктивное решение стыка плоского монолитного перекрытия и колонн многоэтажных зданий (Источник: «Вестник МГСУ»

Строительство монолитного каркаса частного дома

Дата: 26 июня 2017 Просмотров: 7352 5 / 5 ( 1 vote )

Строительство частных домов на базе монолитного каркаса постепенно приобретает популярность. Прогрессивная строительная технология позволяет за ограниченное время возводить здания различной архитектурной сложности и этажности. Длительный ресурс эксплуатации строений обеспечивается благодаря несущим колоннам, изготовленным из армированного бетона, обеспечивающим равномерное распределение действующих нагрузок.

Что такое монолитный каркас частного дома

Железобетонный каркас частного дома представляет собой монолитную пространственную конструкцию.

Использование в строительстве бетонного каркаса весьма популярно

Достоинства:

- сокращенные сроки возведения здания;

- увеличенная прочность и надежность возводимой конструкции;

- возможность изменения внутренней планировки помещения;

- долговечность строения;

- повышенная устойчивость к сейсмическим факторам;

- отсутствие необходимости использования грузоподъемной техники;

- равномерная усадка постройки, исключающая вероятность образования трещин;

- пожарная безопасность бетонной конструкции;

- пониженная сметная стоимость строительства;

- возможность возведения на любом типе фундамента;

- реализация оригинальных архитектурных решений;

- минимальная потребность в рабочей силе;

- отсутствие швов, что позволяет снизить потери тепла;

- возможность использования различных материалов для отделки стен;

- надежная защита от проникновения посторонних шумов.

Несмотря на множество плюсов, здания с монолитным каркасом не лишены недостатков.

Благодаря бетонным несущим колонам, нагрузка на конструкцию распределяется равномерно, потому такие здания долговечны

Минусы монолитных строений:

- обязательно выполнение надежной гидроизоляции в зоне стыка фундамента и несущих колонн. Влага из почвы не должна разрушать железобетонный каркас;

- необходимость выполнения расчетов, а также разработки грамотного проекта. Выполнение работ профессионалами гарантирует безопасность и устойчивость коттеджа;

- зависимость качества заливаемой бетонной смеси от температурных условий. Применение специальных добавок позволяет снизить в зимнее время температуру схватывания бетона;

- необходимость использования бетононасоса для подачи раствора. Бетонирование значительных объемов с ручной подачей бетона к зоне работ проблематично.

Важно! Особенностью монолитной каркасной конструкции является то, что стены коттеджа не воспринимают нагрузок, а усилия распределяются по несущим колоннам и поперечным балкам.

Где вы предпочли бы жить: в частном доме, или квартире? Однозначно квартира! Комфорт, уют и тепло, вокруг люди и инфраструктура 782 ( 7.55 % ) Только частный дом! Вокруг тишина, покой, много места и мало людей! 4715 ( 45.55 % ) Зачем выбирать что-то одно? В городе квартира, а за городом — частный дом. 4411 ( 42.61 % ) Я — свободный Гражданин Планеты Земля! Мне не нужна рукотворная клетка! 444 ( 4.29 % ) Назад

Этот конструктивный нюанс позволяет использовать при строительстве стен различные материалы, обеспечивающие экологическую безопасность, комфортный тепловой режим и звукоизоляцию постройки. Формирование несущих колонн силового контура здания осуществляется одним из следующих методов:

- собирают опалубку, устанавливают арматурный каркас колонн, производят бетонирование. Возведение стен осуществляется внутри готового каркаса после достижения прочности и демонтажа опалубочной конструкции;

- строят стены здания согласно требованиям проекта. Затем в простенках производят армирование, устанавливают двухстороннюю опалубку, заливают бетонный раствор. Использование стен в качестве стационарной опалубки облегчает рабочий процесс.

Внешние стены между этими колонами закладываются из специальных теплосберегающих материалов

При изготовлении монолитного каркаса применяются следующие виды опалубки:

- стационарная. Является частью конструкции здания, не демонтируется после твердения бетона. Обеспечивает дополнительную теплоизоляцию строения, затрудняет проникновение посторонних шумов;

- демонтируемая. Разбирается после приобретения бетоном эксплуатационной прочности. Изготавливается из древесины, влагостойкой фанеры, металла или пластика и может использоваться повторно.

Внимание! Прочностные характеристики монолитного каркаса частного дома обеспечивают колонны квадратного сечения со стороной, равной 200–400 мм. Расчет сечения конструктивных элементов целесообразно поручить специалистам.

Мнение эксперта: Монолитный каркас частного дома

Железобетонный монолитный каркас можно использовать под любой тип фундамента. Он является надежным и долговечным, если его изготовить по всем правилам и стандартам. При желании самостоятельно возвести монолитный каркас будущего дома советуем обратиться к специалистам для разработки качественного проекта, ведь именно от него зависит долговечность и качество всего дома.

Дмитрий Орлов

Как построить монолитный каркас частного дома своими руками

Самостоятельное строительство железобетонного каркаса для возведения частного строения производите, руководствуясь следующим алгоритмом:

- Подготовьте территорию строительной площадки. Удалите растительность, мусор, произведите разметку.

- Извлеките грунт для возведения фундамента на необходимую глубину, руководствуясь требованиями проекта.

Дом по монолитно-каркасной технологии можно строить практически на любом из типов фундамента

- Спланируйте почву, заполните приямок подушкой на основе песка и гравия.

- Тщательно утрамбуйте подсыпку, установите щитовую опалубку фундамента.

- Залейте бетонное основание постройки в виде монолитной плиты или ленточного фундамента, усиленного стальной арматурой.

- Обеспечьте полное твердение бетона на протяжении месяца.

- Смонтируйте пространственный каркас, соответствующий форме возводимой постройки, используя стальную арматуру.

- Соберите щитовую опалубку с внутренним размером, который соответствует габаритам колонн монолитного каркаса.

- Заливайте непрерывно бетонный раствор в опалубочную конструкцию, производите его вибрационное уплотнение.

- Обеспечьте неподвижность железобетонного каркаса на протяжении четырех недель и демонтируйте опалубку.

- Произведите кладку стен, используя блоки из ячеистого бетона, кирпич и другие материалы.

- Установите на внешние части монолитных элементов теплоизоляционную защиту, используя экструдированный пенополистирол или минеральную вату.

- Осуществите мероприятия по установке кровли и произведите внешнюю отделку строения.

Важно! Обеспечение повышенных прочностных характеристик достигается путем непрерывной заливки бетона марки М300 с показателем подвижности П3 и выше.

В представленном материале изложена общая информация об особенностях и нюансах возведения монолитного каркаса частного дома. Учитывая ответственность каркасной конструкции, целесообразно доверить разработку проекта монолитного дома и выполнение работ профессиональным строителям, опыт которых позволит избежать ошибок.

5 / 5 ( 1 vote )

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.