Содержание

- Почему удобнее использовать алюминиевые основы для создания украшений.

- Технологии изготовления алюминиевых изделий

- Преимущества алюминиевых ферм

- Сварка алюминия

- Где заказать изготовление деталей из алюминия

- Сколько весит . ? Какая масса . ? Алюминиевые трубы прямоугольного сечения масса

- Сортамент алюминиевых труб и особенности их применения

- Основные свойства и сферы применения

- Классификация изделий

- Сортамент и теоретический вес

- Особенности применения для систем кондиционирования

- Ремонт и пайка алюминиевой трубки

- 1. КЛАССИФИКАЦИЯ

- 3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

- 4. ПРАВИЛА ПРИЕМКИ

- 5. МЕТОДЫ ИСПЫТАНИЙ

- 6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

- Переводные коэффициенты для вычисления теоретической линейной плотности 1 м труб из алюминия и алюминиевых сплавов.

Почему удобнее использовать алюминиевые основы для создания украшений.

Почему удобнее использовать алюминиевые основы для создания украшений.

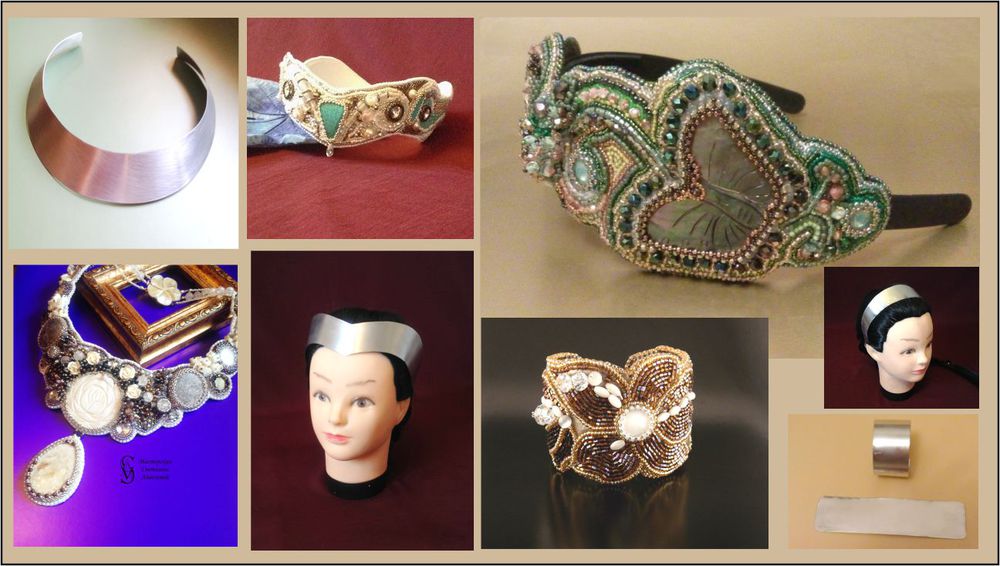

Эта статья для тех мастериц, кто еще не использовал в своей работе металлические основы для браслетов, колье, диадем, корон и прочих изделий.

В этой статье мы разберем удобство использования в работе алюминиевых основ.

На сегодняшний день можно встретить металлические основы из оцинкованной стали, алюминия и латуни. Разной толщины — как правило: от 0,5 мм до 1 мм.

Путем проб и ошибок, я, как мастер по созданию украшений из бисера, подобрала оптимальный для себя вариант — это основы, изготовленные из алюминия, толщиной 0,5 и 0,8 мм. И сейчас расскажу, почему такой выбор.

Не для кого не секрет, что алюминий достаточно гибкий материал, к тому же он не вызывает аллергии. Для меня вопрос гиппоалергенности очень важен, так как я не только продаю свои изделия, но и ношу их сама.

- Рассмотрим преимущества алюминиевых основ, которые я использую в своих работах (в частности, это основы для , , , , различных форм и размеров ):

- Основы легко гнутся, принимая необходимую вам форму, подстраиваясь под нюансы вашего тела, но при этом они сохраняют упругость и держат форму изделия.

- Можно изготовить практически любую форму основы для браслета, колье, диадемы или короны – все зависит от умелых рук мастера по металлу.

- Основы не требуют дополнительных замков и креплений – и в этом их основное преимущество, (исключение составляют основы для колье в неполный обхват шеи).

- Основы можно использовать для любых видов изделий — вышитых украшений, для кожаных изделий, под роспись, аппликацию и декупаж — так как основы изначально идеально отшлифованы , и готовы под любой вид работы.

- Теперь поговорим о толщине основы.

Я не зря остановила свой выбор на 0,5 и 0,8 мм. Объясню почему. Не секрет, что бисерные работы, с использованием натуральных камней и различных элементов имеют определенный вес. И задача мастера сделать работу не только красивой, но и максимально легкой. Именно по этой причине, многие мастерицы отказываются от каких-либо дополнительных уплотнителей в своей работе, и это не всегда оправдано.

Так вот, развенчиваю миф о том, что если делать украшение используя алюминиевую основу, то оно будет очень тяжелым . Вес основы для браслета , к примеру: толщиной 0,8 мм, шириной 7 см и длиной 16 см — составляет около 18 грамм. Вес колье и диадемы не более 25 грамм. Так что особой тяжести вашему изделию основа не прибавит, а вот форму придаст и сохранит.

- Алюминиевые основы толщиной 0,5 мм – тонкие, достаточно гибкие, мягкие, легко поддающиеся, и почти невесомые. При своей гибкости и мягкости – хорошо держат форму изделий, но требуют более нежного отношения к себе.

- Алюминиевые основы толщиной 0,8 мм – более упругие, идеально подходят для крупных изделий, при этом имеют небольшой вес. На мой взгляд, это самая оптимальная толщина для всех видов основ.

- Алюминиевые основы толщиной 1 мм, еще более упругие, чем предыдущие, труднее поддаются деформации, соответственно чуть тяжелее. Оправдано использование для объемных изделий, где форма не должна подвергаться изменениям.

- И конечно же ответ на вопрос, почему именно алюминий, а не латунь или оцинковка.

Это вопрос цены, качества и вкуса.

Алюминий чуть дороже оцинкованной стали и немного дешевле латуни.

Я не люблю оцинкованную сталь, этот материал на мой взгляд, идеально подходит для создания воздуховодов и карнизов, нежели для бижутерии. Конечно, вы спросите, если основа полностью скрывается под материалом (к примеру, обшивается кожей со всех сторон), то какая разница из чего основа? Я отвечу, именно поэтому, я использую алюминий, а не латунь. Латунь дороже — алюминий дешевле, но оба этих металла очень гибкие и удобные. Оцинковка, же достаточно жесткий металл, и нужно иметь либо хороший навык, либо специальное приспособление, чтобы ровно изогнуть основу без загибов и рубцов, которые портят внешний вид изделия.

Латунь я использую только тогда, когда мне не нужно закрывать внутреннюю часть украшения, или если я только частично закрываю основу, тут латунь добавляет своего блеска изделию. В этом случае использование основы из латуни для меня оправдано, так как повторюсь – латунь дороже алюминия, к тому же выглядит более презентабельно.

Вот так кратко, но надеюсь понятно, я ответила на часто задаваемые мне вопросы по поводу алюминиевых основ. И хочу сразу оговориться — в этом обзоре, я выражаю свое собственное мнение, основываясь на личном опыте и предпочтениях.

С наилучшими пожеланиями успехов в творчестве,

>Изготовление алюминиевых изделий

Консультация по изделиям из алюминия +7 (963) 660-78-26

Технологии изготовления алюминиевых изделий

Обработка листового алюминия:

- вальцовая правка, гибка алюминия холодным и горячим способом с помощью горизонтального, вертикального прессования, использование гибочных штампов, кольцегибочных станков;

- разметка деталей карандашом, краской, с помощью наборного шрифта;

- раскрой заготовок гильотиной, на ленточнопильном станке, дисковой пилой, методом газовой или лазерной резки;

- механическая обработка, которая включает манипуляции по пробивке отверстий разной конфигурации, фрезерование, опиливание и др.

Компания «Металло Промышленный Холдинг» располагает собственными цехами по производству всех видов металлоконструкций для внутренней и наружной рекламы. Рекламные металлоконструкции, металлокаркасы, стальные и алюминиевые декоративные панели и буквы, всевозможные вывески – одно из наших основных производственных направлений.

В нашем цехе производятся все виды обработки металла, такие как резка, сварка, полировка и покраска.

Компания Металло Промышленный Холдинг также изготавливает алюминиевые фермы различного предназначения – отдельные элементы и полные конструкции по индивидуальным проектам.

Преимущества алюминиевых ферм

- малый вес конструкции;

- транспортировка и хранение;

- высокая скорость монтажа;

- простота эксплуатации;

Мы изготавливаем квадратные, треугольные, плоские, круговые и изогнутые алюминиевые фермы, применяя современное оборудование, технологии, принципы и стандарты фермовых конструкций.

Достоинства ферм из алюминия нашего производства

- надежность и безопасность;

- конфигурационная гибкость применения;

- низкая цена (в сравнении с европейскими аналогами) при высоком качестве продукции;

- сроки изготовления и удобная доставка готовой продукции заказчику.

Металло Промышленный Холдинг гарантирует надежность и безопасность заказанной конструкции из алюминия, высокое качество и обоснованные сроки ее изготовления.

Сварка алюминия

Сварка алюминия аргонодуговым способом имеет ряд достоинств:

- возможность изготовления сложных конструкций;

- высокое качество сварного шва (сварка ведется без доступа атмосферных газов);

- маленькая область термического влияния;

- сварка листов, толщиной 1,5 – 10 мм.

Достаточно высокая стоимость сварки объясняется дороговизной расходных материалов и необходимостью наличия высокой квалификации сварщика.

Где заказать изготовление деталей из алюминия

Цеха МПХ оснащены всем необходимым профессиональным оборудованием, позволяющим быстро и качественно выполнить задание клиента любого объема и сложности. Многолетний опыт работников нашего предприятия – это гарантия успешности конечного результата.

Свяжитесь с нами по электронной почте mphold@mail.ru или сделайте заявку по телефону +7(495)232-60-87. Менеджер завода ответит на все вопросы, связанные с условиями, сроками изготовления и стоимостью заказа.

Сколько весит . ? Какая масса . ? Алюминиевые трубы прямоугольного сечения масса

Вес трубы алюминиевой прямоугольной

В таблице указан вес прямоугольных алюминиевых труб, согласно государственному стандарту ГОСТ 18475.

Труба алюминиевая прямоугольная

Алюминиевые трубы благодаря своим качественным характеристикам нашли свое широкое применение в хозяйственных нуждах населения, в химической и нефтяной промышленности, строительстве и судостроении.Различают несколько вариантов данных изделий:

- в зависимости от вида сечения они могут быть квадратные, круглые или прямоугольные,

- по типу изготовления — усиленной точности, прямошовные, прессованные и холоднодеформированные,

- по толщине стенок: толстостенные и с тонкими стенами,

- по точности производства в мире строительства знают трубы как стандартной точности, усиленной и высокой точности,

- в зависимости от варианта обработки различают закаленные изделия, искусственно и натуральным образом состаренные, отожженные, нагартованные.

Алюминиевая труба квадратного сечения

Полая конструкция имеет небольшой вес, который никоим образом не влияет на прочность трубы. Статическая нагрузка приходится в данном случае не на центр изделия, а равномерно перераспределяется на края. При этом алюминиевые трубы выдерживают механические и вибрационные нагрузки, а также не меняют своих качеств при агрессивном воздействии окружающей среды.

Труба алюминиевая прямоугольная

Изделие производят согласно ГОСТам 8617-81 и 22233-2001 из высокопрочных алюминиевых сплавов. Как правило, при этом используется особое соединение АД31Т5, который отличается особой механической и термической обработкам, а также довольно-таки малым коэффициентом трения и высокой коррозионной устойчивостью.

В промышленности используют и другие сплавы разных марок, которые позволяют обеспечить определенные свойства для алюминиевых труб прямоугольного сечения:

- прочность,

- антикоррозийными свойствами,

- небольшим весом,

- высокой электропроводностью и теплопроводностью.

Прямоугольный профиль имеет эстетичный вид, поэтому многие дизайнеры используют конструкции для воплощения идей для обустройства интерьера помещений. Широкое применение изделие нашло в качестве использования в большепролетных перекрытиях (спортивные комплексы, торговые залы, наружных рекламных сооружения и т.д.)

Алюминиевая труба квадратного сечения представлена в большом ассортименте

Алюминиевая труба квадратного сечения (ее еще называют боксом) выполнена в виде полого профиля из алюминиевого сплава. Исходя из предназначения и условий эксплуатации, сечение алюминиевой трубы может быть квадратным, прямоугольным или даже овальным. За счет отличных свойств и эксплуатационных характеристики квадратные алюминиевые трубы широко используются в самых разных отраслях промышленности и народного хозяйства. Более того, современные тенденции и развитие технологий способствуют повышению спроса на эти изделия.

Применение алюминиевых труб

Очень большое применение алюминиевый профиль квадратного и прямоугольного сечения нашел в строительной отрасли. В большинстве случаев его применяют для изготовления несущих металлических конструкций. В таком исполнении основная нагрузка ложится на стенки трубы, а за счет породней середины удается значительно уменьшить расход материала, снизить общий вес всей конструкции, уменьшив, соответственно, нагрузку на фундамент.

Монтаж и демонтаж конструкций из алюминиевых труб происходит очень легко, так что их целесообразно использовать для строительства легких межкомнатных перегородок, временных конструкций, стеллажей, ограждений. Алюминиевые прутки квадратного сечения и трубы также применяются при прокладке вентиляционных сетей и инженерных коммуникаций, так как этот материал легко сваривается и обрабатывается, достаточно пластичный. Коммуникационные конструкции из алюминия собираются достаточно просто, им можно легко придавать любую форму, встроить в стену. Но даже если коммуникации будут проходить снаружи здания, алюминиевые трубы будут выглядеть очень привлекательно.

Одними из крупнейших потребителей алюминиевых труб квадратного сечения считаются промышленные предприятия нефтяной, газовой, химической отрасли. Алюминиевые трубопроводы отличаются длительным сроком эксплуатации, поскольку сам материал обладает хорошей влагостойкостью, успешно противостоит воздействию агрессивных веществ, в состоянии переносить низкие и высокие температуры. Отличные антикоррозионные показатели алюминиевых сплавов дают хорошую возможность свести к минимуму затраты на внешнюю изоляцию трубопроводов.

Помимо перечисленных отраслей алюминиевые трубы применяют в судостроении, машиностроении, авиационной и космической сферах. Здесь в основном используется профиль повышенной прочности, а основным параметров, влияющим на выбор материала, является небольшой вес. К тому же алюминий считается экологически безопасным и нетоксичным материалом, что позволяет использовать его в пищевой, медицинской и фармацевтической промышленности.

Также алюминиевые трубы используются в производстве торгового, выставочного оборудования, мебели, а тонкостенные как декоративные элементы для украшения интерьеров помещений. В этом случае главным их преимуществом также является малый вес и антикоррозионные свойства, поскольку очень часто такие изделия устанавливаются просто на открытом воздухе. К тому же купить алюминиевый профиль не только квадратного сечения, но любой конфигурации, сегодня можно без проблем.

Алюминиевая труба квадратного сечения представлена на отечественном рынке в широком ассортименте. Могут варьироваться как толщина стенок, так и параметры самого профиля. Более того, возможно изготовление квадратных труб с несколькими полостями. При выборе трубы любого сечения в первую очередь нужно обращать внимание на марку сплава, она обозначается специальной маркировкой.

Вес трубы алюминиевой квадратной

В таблице указан вес квадратных алюминиевых труб, согласно государственному стандарту ГОСТ 18475.

Сортамент алюминиевых труб и особенности их применения

Алюминиевые трубы имеют хорошие технические и эксплуатационные характеристики. Именно они позволяют использовать изделия из алюминиевых сплавов в строительстве, машиностроении, авиации и автомобилестроении.

Алюминиевые трубы широко применяются в строительных сферах

Алюминиевая труба имеет небольшой вес, а потому конструкции из нее более выгодны из материальной точки зрения в сравнении с традиционными стальными. Производятся алюминиевые трубы в соответствии с ГОСТ 18482-79, ГОСТ 18475-82, ГОСТ 23697-79 из алюминия и его сплавов.

Основные свойства и сферы применения

Алюминиевая труба имеет ряд характеристик, которые выгодно отличают ее от изделий из стали и меди. Они и определяют специфические сферы использования материала. Трубопровод из алюминия редко используется в бытовых целях, в то время как для промышленности он является незаменимым.

Алюминиевая труба имеет следующие отличительные характеристики:

- гибкость;

- способность к сложной деформации;

- пластичность;

- легкость механической обработки;

- малый вес;

- низкая шероховатость;

- высокая пропускная способность;

- температурный режим от -80 до +120 градусов;

- стойкость к коррозии;

Популярность алюминиевых труб обусловлена рядом их положительных свойств

- устойчивость к воздействию агрессивной среды;

- легкость соединения элементов;

- экологичность;

- хорошие гигиенические показатели;

- высокая эстетичность.

Очевидно, что использование алюминиевого трубопровода необходимо для тех сфер промышленности, в которых вес изделия имеет первоочередную значимость. Это такие области:

- машиностроение;

- добывающая промышленность;

- производство криогенного оборудования;

- строительство;

- судостроение;

- сельское хозяйство;

- системы вентиляции;

- производство кондиционеров.

Алюминиевые трубы применяются для изготовления перил

Использование алюминия для транспортировки пищевой воды в данный момент запрещено. Это связано с обнаружением канцерогенных свойств металла. Ранее трубопровод из алюминия часто применялся для подачи воды в жилые помещения.

Высоко ценится декоративная составляющая алюминия и изделий из него. С их помощью оформляются перила, элементы металлоконструкций и ландшафтного дизайна. Взаимодействуя с окружающей средой, поверхность материала покрывается защитным слоем оксида и это препятствует разрушению и появлению коррозии.

Классификация изделий

Классификация трубного проката из алюминия осуществляется сразу по нескольким характеристикам. В зависимости от технологии производства выделяют три основных вида изделий:

- трубный прокат холоднодеформированный, технические характеристики которого регулируются ГОСТ 18475-82;

- прессованные трубы (ГОСТ 18482-79);

- созданные методом сваривания с последующим горячим отпуском (ГОСТ 23697-79).

Алюминиевые трубы классифицируются по форме и сечению

Трубопровод может иметь различный диаметр и сечение. В зависимости от формы сечения изделия классифицируются на:

- круглые;

- фасонные;

- квадратные;

- прямоугольные.

Наружный диаметр трубопровода не совпадает с его внутренним и зависит от толщины стенки. Все круглые алюминиевые трубы делятся на такие подвиды:

- тонкостенные (до 5 мм);

- толстостенные.

Технологическая обработка материала обусловила появление еще одной классификации:

- нагартованная;

- полунагартованная;

- закаленная;

Алюминиевые трубы обрабатываются различными методами

- состаренная искусственным путем;

- состаренная естественным путем;

- анодированная.

Нагартовка – это процесс упрочнения материала при более низкой температуре, чем режим рекристаллизации алюминия.

Анодированная труба имеет измененный молекулярный состав своего верхнего слоя благодаря которой он становится химически инертным. Это позволяет использовать трубные изделия для пищевой промышленности без риска возникновения химических реакций с перекачиваемыми жидкостями.

Также алюминиевая труба бывает гофрированная. Это оптимальный материал для устройства систем вентиляции, поскольку он негорючий и удобен в монтаже и обслуживании. Гофрированная труба для воздуховода отличается хорошими эксплуатационными характеристиками и безупречным внешним видом.

Гофрированные алюминиевые трубы используются для систем вентиляции

Сортамент и теоретический вес

Размеры труб, а также их теоретический вес представлены в нормативных документах – ГОСТ 18475-82, ГОСТ 18482-79 и ГОСТ 23697-79. Для холоднодеформированных круглых изделий ГОСТ 18475-82 регламентирует следующий номинальный вес:

| Наружный d, мм/ размеры стенки, мм | 0.5 | 1 | 2.5 |

|---|---|---|---|

| 10 | 0,040 кг | 0,077 кг | 0,163 кг |

| 20 | 0,083 кг | 0,162 кг | 0,378 кг |

| 30 | — | 0,247 кг | 0,593 кг |

| 50 | — | 0,417 кг | 1,022 кг |

| 60 | — | 0,502 кг | 1,237 кг |

| 80 | — | — | 1,666 кг |

| 120 | — | — | 2,526 кг |

Талица полного сортамента по ГОСТ 18475-82 включает следующие размеры изделий:

- наружный диаметр – 6 – 120 мм;

- толщина – 0,5 – 5,0 мм;

- вес – 0,023 – 4,948 кг.

Для расчета размеров труб используется свой ГОСТ

Кроме того, ГОСТ 18475-82 предусматривает и другие размеры труб, а именно 130 — 150 мм. Также ГОСТ 18475-82 регламентирует размеры и теоретический вес квадратного и прямоугольного трубного проката из алюминия. Длина трубопровода должна составлять от 1 до 6 м, а для изделий большого диаметра – не более 4 м. Изготавливаться трубы могут в отрезках мерной и немерной длины.

Размеры и теоретический вес прессованных трубных изделий представлены в ГОСТ 18482-79. Наиболее востребованные размеры трубопровода из таблицы сортамента имеют следующий вес:

| Наружный d, мм/ размеры стенки, мм | 2 | 5 | 10 |

|---|---|---|---|

| 20 | 0,322 кг | — | — |

| 30 | 0,501кг | 1,119 кг | — |

| 50 | 0,859 кг | 2,014 кг | 3,581 кг |

| 60 | 1,039 кг | 2,462 кг | 4,477 кг |

| 80 | — | 3,358 кг | 6,267 кг |

| 120 | — | 5,148 кг | 9,849 кг |

| 200 | — | — | 17,012 кг |

Предельные размеры алюминиевого трубопровода по ГОСТ 18482-79 составляют:

- минимальный диаметр – 18 мм;

- максимальный диаметр – 300 мм;

- минимальная толщина – 1,5 мм;

- максимальная толщина стенки – 40,0 мм.

Кроме того, ГОСТ 18482-79 регулируется рекомендованные размеры труб в зависимости от марки сплава. Длина прессованного трубопровода составляет от 1 до 6 м. Отрезки могут быть мерными, немерными или кратными.

Особенности применения для систем кондиционирования

Традиционным материалом для производства трубок кондиционеров считается медь и для многих потребителей может стать открытием, что существует альтернатива в виде алюминия. Алюминий дешевле меди примерно в 2 раза, его применение позволяет существенно сократить расходы на подключение кондиционеров. Почему же многие профессионалы до сих пор избегают применения алюминиевых трубок для кондиционеров?

Алюминиевая труба после нужной обработки применяется для кондиционеров

Дело в том, что медь и алюминий вступают в реакцию и возникает коррозия, которая и не позволяет использовать алюминиевые изделия. Однако современные технологические решения позволяют справиться с этой проблемой. Сейчас стали доступны для приобретения алюминиевые трубки для кондиционеров с медными наконечниками. Во время их производства кусочки меди привариваются к алюминиевой трубке на современном высокотехнологичном оборудовании методом межмолекулярной сварки.

Получается надежный материал для монтажа кондиционеров с минимальными затратами. Отношение к алюминиевым трубкам для кондиционеров пока достаточно скептичное, но пользователи, которые решились их опробовать, отмечают качество и существенную экономию.

Ремонт и пайка алюминиевой трубки

1. КЛАССИФИКАЦИЯ

2.1а. Размеры круглых труб, изготовляемых бухтовым способом, предельные отклонения по ним, а также теоретическая масса должны соответствовать указанным в табл. 1а.

Трубы из сплава 1955 изготовляют с наружным диаметром от 18 до 50 мм и толщиной стенки от 1,5 до 10,0 мм.

Таблица 1а

|

Наружный диаметр, мм |

Теоретическая масса 1 м труб, кг, при толщине стенки, мм |

||||

|

Номин. |

Пред. откл. |

1,5 ± 0,30 |

2,0 ± 0,30 |

2,5 ± 0,30 |

3,0 ± 0,30 |

|

± 0,40 |

0,141 |

0,179 |

|||

|

0,154 |

0,197 |

0,235 |

|||

|

0,168 |

0,215 |

0,257 |

0,295 |

||

|

0,251 |

0,302 |

0,349 |

|||

|

0,286 |

0,347 |

0,403 |

|||

|

0,322 |

0,392 |

0,457 |

|||

|

+ 0,40 — 0,60 |

0,358 |

0,436 |

0,510 |

||

|

0,394 |

0,481 |

0,564 |

|||

|

0,430 |

0,526 |

0,618 |

|||

|

0,466 |

0,571 |

0,671 |

|||

|

0,501 |

0,615 |

0,725 |

|||

(Введен дополнительно, Изм. № 3).

2.2. Круглые трубы в зависимости от марки сплава и состояния материала изготовляют размеров, указанных в табл. 2.

2.3. По согласованию изготовителя с потребителем допускается изготовление труб с промежуточными размерами по наружному диаметру и толщине, не указанными в табл. 1, 1а и 2. При этом предельные отклонения принимаются, как для ближайшего меньшего размера.

(Измененная редакция, Изм. № 3).

2.4. Фасонные трубы изготовляют по чертежам, согласованным между изготовителем и потребителем.

2.5. Трубы изготовляют длиной от 1 до 6 м.

2.5.1. Трубы изготовляют в отрезках немерной, мерной или кратной мерной длины в пределах размеров, указанных в п. 2.5.

Трубы мерной или кратной мерной длины изготовляют с интервалом в 500 мм.

(Измененная редакция, Изм. № 3).

2.5.2. Трубы из алюминия АД0, АД1, АД00, А5, А6, А7 и алюминиевых сплавов марок АМц, АМцС и 1955 изготовляют в бухтах мерной, кратной мерной и немерной длины в пределах размеров, указанных в табл. 2а.

Таблица 2

|

Состояние материала труб |

Марка алюминия и алюминиевого сплава |

Наружный диаметр |

Толщина стенки |

|

мм, не менее |

|||

|

Без термической обработки |

А7, А6, А5, АД00, АД0, АД1, АДС, АД, АВ, АМц, АМцС, 1915, 1925, 1955, АК6, АД31, АМг2, ВД1 |

1,5 |

|

|

Амг3, Амг3С, Амг6 |

2,5 |

||

|

АМг5 |

3,0 |

||

|

Д1, Д16, В95 |

5,0 |

||

|

Закаленное и естественно состаренное |

АД31, АД35, АВ, АК6, 1915 |

1,5 |

|

|

1925С |

3,0 |

||

|

12,5 |

|||

|

Д1, Д16 |

5,0 |

||

|

Закаленное и искусственно состаренное |

АВ |

3,0 |

|

|

АД31, АД35 |

2,0 |

||

|

АК6, В95 |

5,0 |

||

|

Отожженное |

Амг3, Амг3С, Амг6 |

2,5 |

|

|

АМг5 |

3,0 |

||

(Измененная редакция, Изм. № 1, 3).

Таблица 2а

|

Наружный диаметр, мм |

Номинальная длина труб, м, при толщине стенки, мм |

||||

|

Номин. |

Пред. откл. |

1,5 ± 0,30 |

2,0 ± 0,30 |

2,5 ± 0,30 |

3,0 ± 0,30 |

|

± 0,40 |

|||||

|

+ 0,40 — 0,60 |

|||||

Внутренний диаметр бухты должен быть не менее 1000 мм.

(Введен дополнительно, Изм. № 3).

2.5.3. По согласованию изготовителя с потребителем немерные трубы, намотанные на шпули, должны быть длиной не более 15000 м.

Внутренний диаметр шпули должен быть не менее 800 мм.

Наружный диаметр бухты, намотанной на шпулю, должен быть меньше диаметра щеки шпули не менее чем на 50 мм.

(Введен дополнительно, Изм. № 3).

2.6. Предельные отклонения по длине труб мерной длины и длины, кратной мерной, не должны превышать 15 мм. Предельные отклонения по длине труб в бухтах должны быть не более 7 м.

По требованию потребителя предельные отклонения по длине мерных труб не должны превышать плюс 10 мм.

(Измененная редакция, Изм. № 1, 3).

2.7. Трубы кратной мерной длины должны изготовлять с учетом припуска на рез 5 мм.

2.8. Теоретическая масса 1 м трубы вычислена по номинальному диаметру и номинальной толщине стенки. При определении теоретической массы 1 м трубы за исходную величину принята плотность алюминиевого сплава марки В95, равная 2,85 г/см3.

Для вычисления теоретической массы других алюминиевых сплавов следует пользоваться переводными коэффициентами, указанными в справочном приложении.

(Измененная редакция, Изм. № 3).

Примеры условных обозначений

Труба круглая из алюминиевого сплава марки АК6, без термической обработки, с наружным диаметром 80 мм, толщиной стенки 15 мм, немерной длины:

Труба АК6 80´15 ГОСТ 18482-79

То же, в закаленном и естественно состаренном состоянии, длиной 2000 мм:

Труба АК6.Т 80´15´2000 ГОСТ 18482-79

Труба фасонная из алюминиевого сплава марки АК6, без термической обработки, длиной кратной (КД) 2000 мм:

Труба АК6 (шифр)´2000 КД ГОСТ 18482-79

Труба круглая из алюминиевого сплава марки АМц, без термической обработки, с наружным диаметром 20 мм, толщиной стенки 3 мм, немерной длины в бухте:

Труба АМц 20´3´БТ ГОСТ 18482-79

То же, длиной 110000 мм:

Труба АМц 20´3´110000 ГОСТ 18482-79

(Измененная редакция, Изм. № 3).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Трубы изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

(Измененная редакция, Изм. № 1, 3).

3.1.1. Трубы изготовляют из алюминия марок А7, А6, А5 с химическим составом по ГОСТ 11069-74, трубы из алюминия марок АД00, АД0, АД1, АДС, АД и алюминиевых сплавов марок АМц, АМцС, АМг2, АМг3, АМг3С, АМг5, АМг6, АД31, АД35, АВ, Д1, Д16, АК6, В95, 1915, 1925, 1925С с химическим составом по ГОСТ 4784-74, алюминиевого сплава марки ВД1 с химическим составом по ГОСТ 1131-76 и алюминиевого сплава 1955 по нормативно-технической документации.

Трубы из алюминиевого сплава марки АД35 изготовляют по согласованию с потребителем.

(Введен дополнительно, Изм. № 3).

3.2. Механические свойства труб при растяжении должны соответствовать табл. 3*.

* Табл. 4 исключена.

3.2.1. (Исключен, Изм. № 1).

Таблица 3

|

Марка сплава |

Состояние материала при изготовлении |

Состояние материала при испытании |

Толщина стенки, мм |

Временное сопротивление sв, МПа (кгс/мм2) |

Предел текучести s02, МПа (кгс/мм2) |

Относительное удлинение d, % |

|

не менее |

||||||

|

А7, А6, А5, АД00, АД0, АД1, АДС, АД |

Без термической обработки |

Отожженный |

Всех толщин |

60 (6) |

||

|

АМц, АМцС |

Без термической обработки |

Отожженный |

Всех толщин |

100 (10) |

||

|

АМг2 |

Без термической обработки |

Отожженный |

Всех толщин |

155 (16) |

60 (6) |

|

|

АМг3, АМг3С |

Без термической обработки. Отожженный |

Отожженный |

От 2,5 до 40,0 |

180 (18) |

70 (7) |

|

|

АМг5 |

Без термической обработки. Отожженный |

Отожженный |

От 2,5 до 40,0 |

255 (26) |

110 (11) |

|

|

АМг6 |

Без термической обработки. Отожженный |

Отожженный |

От 2,5 до 40,0 |

315 (32) |

145 (15) |

|

|

АД31 |

Без термической обработки. Закаленный и естественно состаренный |

Закаленный и естественно состаренный |

Всех толщин |

130 (13) |

60 (6) |

|

|

Закаленный и искусственно состаренный |

Закаленный и искусственно состаренный |

От 2,0 до 40,0 |

180 (18,5) |

120 (12) |

||

|

АД35 |

Закаленный и естественно состаренный |

Закаленный и естественно состаренный |

Всех толщин |

200 (20,0) |

100 (10) |

|

|

Закаленный и искусственно состаренный |

Закаленный и искусственно состаренный |

От 2,0 до 40,0 |

270 (27,5) |

200 (20,5) |

||

|

АВ |

Без термической обработки. Закаленный и естественно состаренный |

Закаленный и естественно состаренный |

Всех толщин |

210 (21) |

110 (11) |

|

|

Закаленный и искусственно состаренный |

Закаленный и искусственно состаренный |

От 3,0 до 40,0 |

310 (31,5) |

225 (23) |

||

|

Д1 |

Без термической обработки |

Закаленный и естественно состаренный |

От 5,0 до 20,0 |

355 (36) |

195 (20) |

|

|

Св. 20,0 до 40,0 |

375 (38) |

215 (22) |

||||

|

Закаленный и естественно состаренный |

От 5,0 до 20,0 |

355 (36) |

195 (20) |

|||

|

Св. 20,0 до 40,0 |

375 (38) |

215 (22) |

||||

|

Д16 |

Без термической обработки |

Закаленный и естественно состаренный |

От 5,0 до 20,0 |

390 (40) |

255 (26) |

|

|

Св. 20,0 до 40,0 |

420 (43) |

275 (28) |

||||

|

Закаленный и естественно состаренный |

От 5,0 до 20,0 |

390 (40) |

255 (26) |

|||

|

Св. 20,0 до 40,0 |

420 (43) |

275 (28) |

||||

|

АК6 |

Без термической обработки |

Закаленный и искусственно состаренный |

От 5,0 до 40,0 |

355 (36) |

||

|

Закаленный и естественно состаренный |

Закаленный и естественно состаренный |

До 5,0 включ. |

285 (29) |

|||

|

Св. 5,0 до 40,0 |

315 (32) |

|||||

|

Закаленный и искусственно состаренный |

Закаленный и искусственно состаренный |

От 5,0 до 40,0 |

355 (36) |

|||

|

В95 |

Без термической обработки |

Закаленный и искусственно состаренный |

От 5,0 до 20,0 |

490 (50) |

375 (38) |

|

|

Св. 20,0 до 40,0 |

510 (52) |

400 (41) |

||||

|

Закаленный и искусственно состаренный |

Закаленный и искусственно состаренный |

От 5,0 до 20,0 |

490 (50) |

375 (38) |

||

|

Св. 20,0 до 40,0 |

510 (52) |

400 (41) |

||||

|

Без термической обработки |

Горячепрессованный с естественным старением в течение 30 — 35 сут |

Всех толщин |

315 (32) |

195 (20) |

||

|

Без термической обработки |

Горячепрессованный с естественным старением в течение 2 — 4 сут |

265 (27) |

155 (16) |

|||

|

Закаленный и естественно состаренный |

Закаленный и естественно состаренный в течение 30 — 35 сут |

355 (36) |

215 (22) |

|||

|

Закаленный и естественно состаренный |

Закаленный и естественно состаренный в течение 2 — 4 сут |

275 (28) |

165 (17) |

|||

|

1925С |

Закаленный и естественно состаренный |

Закаленный и естественно состаренный в течение 30-35 сут |

Всех толщин |

310 (31,5) |

200 (20,5) |

|

|

Без термической обработки |

Горячепрессованный с естественным старением 1 течение 30 — 35 сут |

Всех толщин |

335 (34) |

195 (20) |

||

|

Без термической обработки |

Горячепрессованный с естественным старением в течение 2 — 4 сут |

245 (25) |

145 (15) |

|||

|

Закаленный и естественно состаренный |

Закаленный и естественно состаренный в течение 30 — 35 сут |

От 12,5 до 40,0 |

335 (34) |

195 (20) |

||

|

Закаленный и естественно состаренный |

Закаленный и естественно состаренный в течение 2 — 4 сут |

От 12,5 до 40,0 |

255 (26) |

155 (16) |

||

|

Без термической обработки |

Горячепрессованный с естественным старением в течение 90 сут |

От 1,5 до 10,0 |

333 (34) |

196 (20) |

||

|

Горячепрессованный с естественным старением в течение 2 — 4 сут |

От 1,5 до 10,0 |

235 (24) |

147 (15) |

|||

|

ВД1 |

Без термической обработки |

Закаленный и естественно состаренный |

До 5 включ. |

335 (34) |

||

|

Св. 5,0 до 20,0 |

345 (35) |

|||||

|

Св. 20,0 до 40,0 |

355 (36) |

|||||

Примечание. По требованию потребителя показатели относительного удлинения труб из сплавов марок АМц, АМцС и АМг2 должны быть не менее 15 %.

(Измененная редакция, Изм. № 1, 2, 3).

Поправка. ИУС 6-2004.

3.3. Поверхность труб (наружная и внутренняя) должна быть свободной от загрязнений и не должна иметь трещин, раковин, расслоений, неметаллических включений, пятен — коррозионного происхождения и следов селитры.

(Измененная редакция, Изм. № 3).

3.3.1. На поверхности труб допускаются:

плены, царапины, риски, забоины, пузыри, различного рода запрессовки, если глубина их залегания не выводит толщину стенки за пределы минусового предельного отклонения;

отпечатки в виде вмятин, а также кольцевые и спиральные следы отделки, если глубина их залегания не выводит трубу за предельные отклонения по диаметру;

цвета побежалости, светлые и темные пятна, а также светлые полосы кольцеобразной и спиралевидной формы;

следы технологической смазки.

3.3.2. На поверхности труб, изготовляемых бухтовым способом, кроме того допускаются:

кольцевые гофры и отпечатки от матрицы, если они не выводят трубы за предельные отклонения по диаметру;

не более одного свища на каждые 100 м длины;

следы смотки на концах труб длиной не более 3 м.

3.3.1, 3.3.2. (Введены дополнительно, Изм. № 3).

3.4. Допускается местная пологая зачистка труб, если она не выводит размеры труб за минусовые предельные отклонения. Зачистка трещин не допускается.

(Измененная редакция, Изм. № 1).

3.5. Трубы должны быть ровно обрезаны. Косина реза мерной или кратной мерной трубы не должна превышать половины предельного отклонения на длину труб.

3.5.1. Трубы с наружным диаметром свыше 100 мм и толщиной стенки свыше 10 мм не должны иметь заусенцев по наружной поверхности.

3.6. Овальность труб не должна выводить их размеры за предельные отклонения по наружному диаметру.

3.6.1. Для труб, изготовляемых бухтовым способом, допускается местная овальность:

при диаметре до 20 мм — не более 1 мм;

при диаметре свыше 20 мм — не более 2 мм.

(Введен дополнительно, Изм. № 3).

3.7. Разностенность труб не должна выводить их размеры за предельные отклонения по толщине стенки.

3.8. Трубы должны быть прямыми. Отклонение от прямолинейности не должно превышать значений, указанных в табл. 5.

Таблица 5

|

Наружный диаметр |

Отклонение от прямолинейности, не более |

||

|

на длине 1 м |

на длине 0,4 м |

на всей длине |

|

|

До 120 |

1,5 |

Отклонение на 1 м, умноженное на длину трубы |

|

|

Св. 120 до 150 |

1,8 |

||

|

Св. 150 до 300 |

2,0 |

||

Для труб толщиной стенки до 5,0 мм включительно из алюминия марок А7, А6, А5, АД00, АД0, АД1, АДС, АД и алюминиевых сплавов марок АМц, АМцС и АМг2 допускается отклонение от прямолинейности на 1 м, устраняемое нажатием груза массой не более 5 кг в месте его приложения.

(Измененная редакция, Изм. № 1, 3).

3.9. Макроструктура труб не должна иметь трещин, рыхлот, расслоений, утяжин.

Для всех сплавов, кроме АМг5 и Амг6, макроструктура труб не должна иметь включений интерметаллидов.

(Измененная редакция, Изм. № 3).

3.10. На макроструктуре толстостенных труб допускается:

неметаллические включения размером не более 0,5 мм, если количество их не превышает 3 шт.;

интерметаллиды на трубах из сплавов марок АМг5 и Амг6 размером до 0,5 мм в количестве не более 5 шт. или размером до 0,1 мм в виде единичных разрозненных точек.

(Измененная редакция, Изм. № 3).

3.10.1. На трубах допускается крупнокристаллический ободок, величина которого не ограничивается.

По требованию потребителя крупнокристаллический ободок может быть ограничен, при этом допускаемая величина ободка устанавливается по согласованию изготовителя с потребителем.

3.10.2. Допускаются поверхностные дефекты, выявляемые при контроле макроструктуры, глубиной в пределах установленных предельных отклонений.

3.11. Макроструктура труб, прошедших закалку, не должна иметь следов пережога.

4. ПРАВИЛА ПРИЕМКИ

4.1. Трубы принимают партиями. Партия должна состоять из труб одной марки алюминия или алюминиевого сплава, одного состояния материала, одной плавки или садки термической обработки, одного размера и оформлена одним документом о качестве.

Допускается составлять партии из термообработанных труб, взятых из нескольких садок термической обработки или из нескольких плавок при условии, что каждая садка или плавка соответствуют требованиям настоящего стандарта.

Документ о качестве должен содержать:

товарный знак или наименование и товарный знак предприятия-изготовителя;

наименование потребителя;

марку алюминия или алюминиевого сплава, состояние материала;

размеры труб;

номер партии;

массу нетто партии;

результаты испытания (для механических свойств указывают только максимальные и минимальные значения);

дату отгрузки;

обозначение настоящего стандарта.

4.2. Для определения химического состава легирующих компонентов и основных примесей отбирают две трубы от партии. Прочие примеси не определяют.

Допускается изготовителю определять химический состав алюминия или алюминиевого сплава на каждой плавке.

(Измененная редакция, Изм. № 2).

4.3. Для труб, изготовляемых в отрезках, проверке размеров подвергают 5 % труб партии, но не менее чем две трубы. Для труб, изготовляемых бухтовым способом, проверке размеров подвергают каждую бухту или шпулю.

Отклонение от прямолинейности труб на длине 0,4 м проверяют периодически по требованию потребителя.

4.4. Проверке качества наружной поверхности труб, изготовляемых в отрезках, подвергают 5 % труб партии, но не менее чем две трубы.

Для труб, изготовляемых бухтовым способом, проверке качества наружной поверхности подвергают каждую бухту или шпулю.

4.5. Проверке качества внутренней поверхности труб подвергают 2 % труб, бухт или шпуль партии, но не менее чем две трубы, бухты или шпули.

4.6. Для проверки механических свойств труб, изготовляемых в отрезках, отбирают две трубы от партии.

Проверке механических свойств труб подвергают трубы из алюминиевых сплавов марок Амг3, Амг3С, АМг5, Амг6 и 1955 в отожженном состоянии и без термической обработки, а также из алюминиевых сплавов марок АД35, В95 и 1925С в закаленном и состаренном состоянии.

Проверке механических свойств труб, из алюминиевых сплавов марок АВ, Д1, Д16, АК6 и В95 без термической обработки, a также из алюминиевых сплавов марок АД31, АВ, АК6, Д1, Д16, 1915 и 1925 в закаленном и состаренном состоянии проводят периодически по требованию потребителя.

Проверку механических свойств труб, из алюминия марок А7, А6, А5, АД00, АД1, АДС, АД и алюминиевых сплавов АМц, АМцС, АМг2, АД31, 1915, 1925, ВД1 без термической обработки не проводят.

Проверку механических свойств труб из сплава марки 1955 без термической обработки и сплавов марок 1915 и 1925 в закаленном и состаренном состоянии изготовитель проводит через 2 — 4 сут естественного старения, а потребитель — через 30 — 35 сут.

Проверке механических свойств труб, изготовляемых бухтовым способом, подвергают две бухты (шпули) от партии.

Проверке механических свойств труб подвергают трубы из алюминия марок А7, А6, А5, АД00, АД0, АД1 из алюминиевых сплавов марок АМц, АМцС и 1955.

4.7. Для проверки макроструктуры толстостенных труб отбирают 1 % труб партии, но не менее чем две трубы.

Макроструктуру труб, изготовляемых бухтовым способом, не проверяют.

4.3 — 4.7. (Измененная редакция, Изм. № 3).

4.8. (Исключен, Изм. № 1).

4.9. Для проверки микроструктуры труб, подвергаемых закалке, на пережог изготовитель отбирает одну трубу от каждой садки термической обработки.

(Измененная редакция, Изм. № 3).

4.10. Для проверки труб, закаливаемых в селитровых ваннах, на наличие на поверхности селитры подвергают 1 % труб от партии, но не менее одной трубы от каждой партии.

4.11. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторное испытание на удвоенной выборке, взятой от той же партии. Результаты повторных испытаний распространяются на всю партию.

Допускается изготовителю проводить поштучный контроль труб.

(Измененная редакция, Изм. № 1).

4.12. Объем выборки допускается устанавливать статистическими методами. В случае разногласий в оценке качества труб объем выборки — в соответствии с пп. 4.2 — 4.10.

(Введен дополнительно, Изм. № 1).

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Отбор и подготовку проб для определения химического состава труб проводят по ГОСТ 24231-80.

При отборе и подготовке проб для определения химического состава должны соблюдаться требования по безопасному ведению работ в соответствии с требованиями ГОСТ 12.1.005-88, ГОСТ 12.1.007-76, ГОСТ 12.4.013-85, ГОСТ 12.4.021-75 и правилами, утвержденными в установленном порядке.

Определение химического состава алюминия проводят химическим методом по ГОСТ 25086-87, ГОСТ 12697.1-77 — ГОСТ 12697.12-77 или спектральным методом по ГОСТ 3221-85, алюминиевых сплавов проводят химическим методом по ГОСТ 25086-81, ГОСТ 11739.1-90, ГОСТ 11739.2-90, ГОСТ 11739.3-90, ГОСТ 11739.4-90, ГОСТ 11739.5-90, ГОСТ 11739.6-90, ГОСТ 11739.7-90, ГОСТ 11739.8-90 — ГОСТ 11739.10-90, ГОСТ 11739.11-82 — ГОСТ 11739.15-82, ГОСТ 11739.16-90 — ГОСТ 11739.19-90, ГОСТ 11739.20-82, ГОСТ 11739.21-90, ГОСТ 11739.22-90, ГОСТ 11739.23-82, ГОСТ 11739.24-82 или спектральным методом по ГОСТ 7727-81.

При наличии разногласий химический состав определяют химическим методом.

(Измененная редакция, Изм. № 3).

5.2. Обмер труб по наружному диаметру и толщине стенки проводят микрометром — по ГОСТ 6507-90 или другим инструментом, обеспечивающим необходимую точность измерения.

Проверку длины труб проводят рулеткой по ГОСТ 7502-89 или металлической линейкой по ГОСТ 427-75.

5.3. Отклонение от прямолинейности труб проверяют следующим способом: трубу помещают на контрольную плиту. К проверяемой трубе прикладывают измерительную металлическую линейку длиной 1 м по ГОСТ 427-75 и с помощью щупов по ТУ 2-034-225-87 измеряют максимальное расстояние между линейкой и трубой по ГОСТ 26877-86.

Допускается применять другие методы и измерительные инструменты, обеспечивающие необходимую точность.

(Измененная редакция, Изм. № 3).

5.4. Осмотр наружной поверхности труб проводят без применения увеличительных приборов.

Осмотр наружной поверхности труб в бухтах и шпулях проводят в процессе намотки.

Осмотр внутренней поверхности труб проводят на освещенном экране.

Осмотр внутренней поверхности труб в бухтах и шпулях проводят на образцах длиной не менее 100 мм, вырезанных от конца бухты или шпули.

Глубину залегания дефектов измеряют профилометром по ГОСТ 19300-86 или глубиномером индикаторным по нормативно-технической документации.

(Измененная редакция, Изм. № 3).

5.4.1. Зачистку труб проводят в продольном направлении абразивным кругом, шабером или шлифовальной шкуркой на тканевой основе не крупнее 6-го номера зернистости по ГОСТ 5009-82.

Окончательную зачистку труб до гладкой поверхности проводят шлифовальной шкуркой на бумажной основе не крупнее 10-го номера зернистости по ГОСТ 6456-82.

5.4.1. (Введен дополнительно, Изм. № 1).

5.5. Испытание на растяжение проводят по ГОСТ 10006-80 на продольных образцах с расчетной длиной ![]() .

.

Отбор и подготовку образцов для испытания на растяжение производят по ГОСТ 24047-80 или ГОСТ 10006-80.

(Измененная редакция, Изм. № 1, 2, 3).

5.6. Макроструктуру труб проверяют на поперечном макротемплете, вырезанном с утяжинного конца трубы.

При наличии утяжины на проверяемых трубах (при условии соответствия макроструктуры остальным требованиям) она должна быть полностью удалена, при этом все остальные трубы партии отрезают на величину наибольшего распространения утяжины.

(Измененная редакция, Изм. № 1, 3).

5.7. Микроструктуру труб проверяют на одном образце по методике предприятия-изготовителя.

При наличии пережога повторный контроль микроструктуры не допускается.

5.8. Наличие селитры проверяют нанесением на поверхность трубы в любом месте капли 0,5 %-ного раствора дифениламина в серной кислоте (к навеске 0,5 дифениламина приливают 10 см3 дистиллированной воды и 25 см3 серной кислоты плотностью 1,84 г/см3).

При растворении дифениламина объем раствора доводят до 100 см3 прибавлением серной кислоты плотностью 1,84 г/см3. Интенсивное посинение капли раствора через 10 — 15 с указывает на присутствие в данном месте селитры. После испытания каплю удаляют фильтровальной бумагой, а испытанный участок тщательно промывают водой и насухо вытирают.

(Измененная редакция, Изм. № 1).

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Тонкостенные трубы и толстостенные трубы диаметром до 60 мм включительно вяжутся в пучки по ГОСТ 9.011-79, к которым крепится ярлык с указанием марки алюминия или алюминиевого сплава, состояния материала, номера партии и клейма отдела технического контроля предприятия-изготовителя.

На конце каждой толстостенной трубы диаметром свыше 60 мм должны быть выбиты или нанесены краской: марка алюминия или алюминиевого сплава, состояние материала, номер партии и клеймо технического контроля предприятия-изготовителя.

6.1.1. Трубы, изготовляемые бухтовым способом, связываются не менее чем в трех местах мягкой алюминиевой проволокой по ГОСТ 14838-78. К бухте или шпуле крепится ярлык с указанием марки алюминия или алюминиевого сплава, состояния материала, размеров, номера партии и клейма отдела технического контроля предприятия-изготовителя.

Металлические шпули являются возвратной тарой.

(Введен дополнительно, Изм. № 3).

6.2. Временная противокоррозионная защита, упаковка, транспортирование и хранение — по ГОСТ 9.011-79. Транспортная маркировка грузовых мест — по ГОСТ 14192-77 с дополнительным нанесением:

наименования продукции;

марки сплава;

состояния материала;

размера труб;

номера партии.

Справочное приложение дополнить переводными коэффициентами: для сплава марок: Амг3С — 0,937, 1925С — 0,972.

(Измененная редакция, Изм. № 2).

6.2.1. Маркировку труб, предназначенных для экспорта, проводят в соответствии с заказом-нарядом внешнеторгового объединения.

(Введен дополнительно, Изм. № 3).

6.3. (Исключен, Изм. № 1).

Переводные коэффициенты для вычисления теоретической линейной плотности 1 м труб из алюминия и алюминиевых сплавов.

Для алюминия всех марок — 0,950

Для сплава марки АМц — 0,958

» » » АД31 — 0,950

» » » АД35 — 0,948

» » » Амг2 — 0,940

» » » АМг5 — 0,930

» » » Амг6 — 0,926

» » » АВ — 0,947

» » » Д1 — 0,982

» » » Д16 — 0,976

» » » АК6 — 0,964

» » » 1915 — 0,972

» » » 1925 — 0,972

» » » 1955 — 0,972

» » » ВД1 — 0,982

(Измененная редакция, Изм. № 3).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.03.79 № 1205

2. ВЗАМЕН ГОСТ 18482-73

3. СТАНДАРТ ПОЛНОСТЬЮ СООТВЕТСТВУЕТ СТ СЭВ 3290-81

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 9.011-79 |

|

|

ГОСТ 12.1.005-88 |

|

|

ГОСТ 12.1.007-76 |

|

|

ГОСТ 12.4.013-85 |

|

|

ГОСТ 12.4.021-75 |

|

|

ГОСТ 427-75 |

|

|

ГОСТ 1131-76 |

|

|

ГОСТ 3221-85 |

|

|

ГОСТ 4784-74 |

|

|

ГОСТ 5009-82 |

|

|

ГОСТ 6456-82 |

|

|

ГОСТ 6507-90 |

|

|

ГОСТ 7502-89 |

|

|

ГОСТ 7727-81 |

|

|

ГОСТ 10006-80 |

|

|

ГОСТ 11069-74 |

|

|

ГОСТ 11739.1-90 |

|

|

ГОСТ 11739.2-90 |

|

|

ГОСТ 11739.3-90 |

|

|

ГОСТ 11739.4-90 |

|

|

ГОСТ 11739.5-90 |

|

|

ГОСТ 11739.6-90 |

|

|

ГОСТ 11739.7-90 |

|

|

ГОСТ 11739.8-90 |

|

|

ГОСТ 11739.9-90 |

|

|

ГОСТ 11739.10-90 |

|

|

ГОСТ 11739.11-82 |

|

|

ГОСТ 11739.12-82 |

|

|

ГОСТ 11739.13-82 |

|

|

ГОСТ 11739.14-82 |

|

|

ГОСТ 11739.15-82 |

|

|

ГОСТ 11739.16-90 |

|

|

ГОСТ 11739.17-90 |

|

|

ГОСТ 11739.18-90 |

|

|

ГОСТ 11739.19-90 |

|

|

ГОСТ 11739.20-82 |

|

|

ГОСТ 11739.21-90 |

|

|

ГОСТ 11739.22-90 |

|

|

ГОСТ 11739.23-82 |

|

|

ГОСТ 11739.24-82 |

|

|

ГОСТ 12697.1-77 |

|

|

ГОСТ 12697.12-77 |

|

|

ГОСТ 14192-77 |

|

|

ГОСТ 14838-78 |

|

|

ГОСТ 19300-86 |

|

|

ГОСТ 24047-80 |

|

|

ГОСТ 24231-80 |

|

|

ГОСТ 25086-87 |

|

|

ГОСТ 26877-86 |

|

|

ТУ 2-034-225-87 |

5. Срок действия продлен до 01.01.95 Постановлением Госстандарта СССР от 26.06.89 № 2028

6. ПЕРЕИЗДАНИЕ (октябрь 1990 г.) с Изменениями № 1, 2, 3, утвержденными в марте 1983 г., июле 1984 г., июне 1989 г. (ИУС 7-83, 11-84, 11-89)

1. Классификация. 1

2. Сортамент. 1

3. Технические требования. 5

4. Правила приемки. 9

5. Методы испытаний. 10

6. Маркировка, упаковка, транспортирование и хранение. 11

Приложение Переводные коэффициенты для вычисления теоретической линейной плотности 1 м труб из алюминия и алюминиевых сплавов. 12