Содержание

- Где нужен водонепроницаемый бетон?

- Где нужен морозостойкий бетон?

- Выбираем материал

- Изготавливаем водонепроницаемый и морозостойкий бетон своими руками

- Изготовление гидротехнического (водонепроницаемого) бетона с гидроизоляционной добавкой Дегидрол люкс марки 10-2 своими руками:

- Рецептура бетонной смеси и дозировка добавок

- Это может быть полезно

- Статья “Гидроизоляция своими руками”

- Свойства и состав гидротехнического бетона

- Что такое гидротехнический бетон?

- Применение и преимущества

- Классификация, технические характеристики

- Компоненты

- Гидротехнический бетон: особенности и технические характеристики

- Что такое гидротехнический бетон

- Области применения

- Технические характеристики и требования по ГОСТ

- Испытания и маркировка

- Основные плюсы и минусы

- Как сделать гидротехнический бетон самому

- Гидротехнический бетон

- Характеристики

- Состав

- Литература

- Характеристика гидротехнического бетона

- Определение. Сферы применения

- Особенности

- Виды

- Состав и свойства

- Укладка гидротехнического бетона

- Римский бетон стал таким долговечным благодаря морской воде

- Гидротехнический бетон — характеристики и причины использования

- Требования, виды

- Состав, свойства

- Применение, укладка

- Укладка некоторых видов

- Литой бетон

- Гидротехнические бетоны: виды, преимущества, состав

- Виды гидротехнических бетонов и требования к ним

- Преимущества и недостатки гидротехнических бетонов

- Состав гидротехнического бетона

Для начала нужно определиться, какой именно бетон Вам нужен: водонепроницаемый или морозостойкий.

Где нужен водонепроницаемый бетон?

Если Вы хотите быть уверенными, что вода не сможет пройти сквозь использованный Вами бетон, то Вам нужен водонепроницаемый бетон.

Например, водонепроницаемый бетон нужен, если Вы решили залить:

- фундаментную плиту или иные бетонные конструкции фундамента, не подверженные фильтрации воды;

- бетонный пол, стены подвала, погреба, гаража, изолирующие от грунтовой влаги;

- стены и днище выгребной ямы, непозволяющие нечистотам попасть в грунтовые воды;

- не пропускающие воду стены и днище декоративного пруда, водовода;

- водонепроницаемую стяжку на крыше подземного гаража, подвального помещения…

Где нужен морозостойкий бетон?

Морозостойкий бетон нужен, если Вы хотите быть уверенным, что увлажненный бетон при понижении температуры до отрицательной (в особенности после многочисленных циклов перехода температуру через нулевую в межсезонье) не разрушит замерзающая вода после воздействия дождя и иных атмосферных осадков, грунтовых вод, верховодки, талых вод и паводка. Чтобы ни лед внутри бетона, ни наледь снаружи не спровоцировали его разрушение. Например, если Вы решили изготовить:

- бетонную дорожку или отмостку, тротуарную плитку;

- стену над грунтом, контактирующую с отмосткой;

- бетонные ограждающие конструкции (забор, стены, ограждения, бордюры);

- бетонные декоративные элементы (постаменты, фигуры, декоративные изделия под натуральный камень);

- бетонные несущие конструкции (колонны).

Выбираем материал

| Добавка для получения водонепроницаемого бетона (морозостойкость как дополнительный эффект) |

Добавка для получения морозостойкого бетона (водонепроницаемость как дополнительный эффект) |

| Дегидрол люкс марки 10-2 «Жидкий гидроизолирующий гиперконцентрат» |

Бетоноправ люкс марки 2 «Жидкая добавка для получения коррозионностойких бетонов |

Изготавливаем водонепроницаемый и морозостойкий бетон своими руками

| Гидроизоляционные материалы Дегидрол и добавки для бетонов Бетоноправ позволяют надёжно изготавливать гидротехнический бетон не только на стационарных бетонорастворных узлах, но и самостоятельно, используя обычную бетономешалку |  |

Изготовление гидротехнического (водонепроницаемого) бетона с гидроизоляционной добавкой Дегидрол люкс марки 10-2 своими руками:

Рецептура бетонной смеси и дозировка добавок

Дозировка обоих добавок одинакова и, как правило, составляет 4 л на 1 м3 бетона. Соответственно на бетоносмеситель, в котором замешивается единовременно 100 л бетона (т.е. примерно 200-240 кг), Вам потребуется всего 0,4 л Дегидрола или Бетоноправа.

Ориентировочная рецептура водонепроницаемого бетона:

| Цемент | Песок | Щебень | Дегидрол люкс марки 10-2 | Вода |

| 50 кг | 60 кг | 110 кг | 0,4 л | 19-20 л (не более) |

| 50 кг | 60 кг | 120 кг | 0,5 л | 17 л |

Ориентировочная рецептура морозостойкого бетона:

| Цемент | Песок | Щебень | Бетоноправ люкс марки 2 | Вода |

| 50 кг | 60 кг | 110 кг | 0,4 л | 19-20 л (не более) |

| 50 кг | 60 кг | 120 кг | 0,5 л | 17 л |

Примечание:

- во второй строке указана рецептура бетонной смеси для наиболее ответственных участков, обеспечивающая, наряду с увеличенной водонепроницаемостью, дополнительное упрочнение и ускоренный набор прочности;

- если морозостойкость требуется наряду с водонепроницаемостью бетона, то используют добавку Дегидрол люкс марки 10-2.

Чтобы сразу подобрать требуемую для Вас пластичность бетонной смеси, следует сначала залить в бетоносмеситель воду, затем добавку, а потом туда постепенно добавлять в необходимых пропорциях цемент, песок и щебень. Через 5 минут перемешивания бетонная смесь для гидротехнического бетона готова.

Помните:

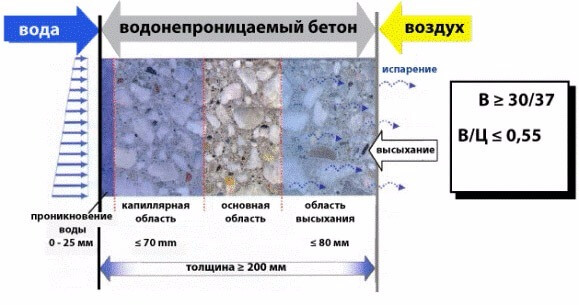

- Количество воды не должно превышать массу цемента более чем на 40%, т.е. на 1 мешок цемента (50 кг) должно уходить не более 20 л воды. Чем меньше Вы возьмёте воды при приготовлении бетона, тем он будет качественнее.

- Количество цемента на 1 м3 бетона должно быть не менее 350 кг.

- Не допускается добавлять в бетонную смесь глину или использовать глинистые заполнители, включая отсевы дробления и суглинок.

- Толщина бетонной стенки (стяжки) должна быть, как минимум, в три раза больше максимального размера щебеночного камня, т.е. для щебня фракции 5-20 мм минимальная толщина заливаемого бетона составляет 60 мм (рекомендуемая не менее 100 мм).

- После заливки бетонная смесь должна быть тщательно уплотнена, чтобы не оставалось пустот.

Когда бетон залит, помните про уход и про гидроизоляцию стыков!

Это может быть полезно

- Типовые узлы

Статья “Гидроизоляция своими руками”

Гидроизоляция своими руками.

Эта статья посвящена всем, кто планирует самостоятельно сделать гидроизоляцию подвала или бассейна.

Справедливости ради стоит отметить, что особых трудностей при выполнении работ по гидроизоляции подвалов или бассейнов нет. Есть нюансы. О них и о самой технологии гидроизоляционных работ мы постараемся рассказать в этой статье.

Итак, перед вами стоит задача – сделать подвал сухим. Избавиться от воды и сырости. Восстановить гидроизоляцию или сделать дополнительную гидроизоляцию, взамен существующей. С чего начать?

1. Анализ ситуации.

Для начала необходимо изучить ситуацию и выделить главные проблемные точки (узлы). Обычно подвальные помещения коттеджей возводятся из фундаментных бетонных блоков (ФБС). Чуть реже – из монолитного бетона. Но иногда встречаются подвалы, выполненные полностью или частично из блочного или кладочного (красного) кирпича. В последнем случае потребуется применять комплекс гидроизоляционных материалов, что существенно усложняет задачу и удорожает проект. Вообще, применение кирпича для возведения заглубленных сооружений, находящихся в постоянном контакте с грунтом и влагой – не правильно. При нарушении внешней гидроизоляции подобные материалы очень быстро начинают разрушаться, что влечет снижение срока службы всего здания.

ВАЖНО! Предварительный анализ поможет в выборе материалов и технологии.

Если ваш подвал построен из блоков ФБС, необходимо вначале провести анализ состояния самих блоков (на предмет качества бетона), а так же изучить состояние швов. При наличии штукатурки или отделки – их потребуется демонтировать, что бы иметь доступ непосредственно к блокам и швам. Так же необходимо внимательно изучить состояние пола в вашем подвале (качество и состояние бетонной стяжки).

Если подвал и несущие (внешние) стены подвала выполнены из монолитного бетона, то задача несколько упрощается. Необходимо осмотреть стены на наличие трещин, каверн, арматурных стержней и технологических отверстий от опалубки. Важно определить состояние бетона и качество заливки (отсутствие непровибрированных участков и внутренних пустот в бетоне). Так же необходимо найти и обследовать «холодные швы» бетонирования. Указанные места чаще всего бывают проблемными и через них воде проще всего попасть внутрь вашего подвала. Штукатурный слой и внутреннюю отделку так же потребуется демонтировать до бетона.

Если же ваш подвал имеет кирпичные стены (или т.н. доборы из кирпича) – потребуется вначале подготовить и выровнять всю поверхность ремонтными составами, а затем нанести эластичную полимерцементную гидроизоляцию или гидроштукатурку. Гидроизоляционные составы проникающего действия по кирпичным поверхностям не сработают должным образом.

2. Подготовка поверхности.

Итак, рассмотрим самый распространенный вариант – подвал из бетонных блоков ФБС. Для начала потребуется подготовить поверхности, при наличии отделки и штукатурки демонтировать их. Очистить бетонные поверхности от остатков штукатурки. При наличии старой гидроизоляции – счистить ее до основания бетона. Перфоратором расшить швы между блоками так, что бы получилась штраба «П»-образной формы, глубиной не менее 25 мм и шириной от блока до блока (обычно это 25-35 мм). Если под рукой есть бытовая автомойка (типа Karcher, Nilfisk, Shtil и т.д.) с давлением воды на выходе 130-150 Бар – то лучше воспользоваться ей для промывки швов и очистки поверхности бетона от слабых частиц и грязи.

ВАЖНО! Чем лучше вы подготовите поверхность – тем эффективнее сработает гидроизоляция.

Так же необходимо выполнить такую же штрабу в местах примыкания пола и стен (по всему периметру. Если в вашем подвале построены смежные кирпичные стены или перегородки, построенные поверх бетонной плиты пола – их рекомендуется демонтировать, что бы иметь доступ к поверхности бетонного пола по всей площади. Если их не демонтировать – возможен последующий капиллярный подсос по кирпичной кладке, а так же проникновение воды через необработанные участки пола, скрытые перегородками. После этого поверхность бетона обрабатывают специальной химией, для удаления цементного молочка и раскрытия пор бетона. Эта процедура называется химическим фрезерованием бетона.

Важным моментом в гидроизоляции на стадии подготовки является обнаружение течей и мест фильтрации воды. При их наличии необходимо углубить штрабу на 2-3 см или раскрыть перфоратором место протечки для последующей заделки.

ВАЖНО! Если присутствуют видимые течи или фильтрация воды – гидроизоляцию начинают с этих мест.

3. Гидроизоляция подвала.

Наконец – самый важный и ответственный этап – гидроизоляция. Поверхность подготовлена. Течи остановлены и гидроизолированы. Материалы и инструменты подготовлены к работе. Самое время начинать гидроизоляцию своими руками. Рассмотрим вариант с применением профессиональных материалов проникающего действия системы «Пенетрон». Эта гидроизоляция состоит из следующих материалов:

ПЕНЕТРОН – проникающая гидроизоляция бетона. Материал применяется на горизонтальных, вертикальных и потолочных бетонных поверхностях, а так же по стяжкам и штукатурным растворам марки М150 или выше. Материал обладает высокими характеристиками по глубине проникновения в тело бетона (на 40-60 см общим слоем), эффективно перекрывая капилляры и микротрещины сетью водонерастворимых кристаллов. Повышается марка бетона по водонепроницаемости на 4 и более ступени, повышается прочность и морозостойкость бетона. Подробные характеристики…>>> Важно отметить, что после обработки Пенетроном бетон не пропускает воду, но остается паропроницаемым («дышащим»). Кроме этого, обработанный бетон приобретает свойство «самозалечивания» новых микротрещин. Если по ним начнет поступать вода – активные компоненты начнут процесс кристаллообразования. Если бетон сухой – кристаллы не образуются. Если станет влажным – рост возобновится в сторону сырой части. Пенетрон относится к экологичным и безопасным материалам и рекомендован к применению в бассейнах и резервуарах с питьевой водой. Сертификаты…>>>

ВАЖНО! В целях безопасности в работе рекомендуется воспользоваться индивидуальными средствами защиты рук, глаз и органов дыхания. Цементосодержащие материалы.

ПЕНЕКРИТ – безусадочный материал для гидроизоляции швов, стыков, каверн, примыканий в бетонных и железобетонных конструкциях. Пенекрит всегда применяется в паре с Пенетроном для выполнения эффективной гидроизоляции подвалов без откапывания фундамента, гидроизоляции бассейнов, резервуаров, подземных парковок, паркингов, мостов, плотин и т.д. Пенекрит отличается отсутствием усадки и высокой адгезией к бетону и пористым материалам (кирпич, камень, пенобетон и т.д.). Пенекрит – самостоятельный шовный гидроизоляционный материал с высокими показателями по водонепроницаемости (W14).

ПЕНЕПЛАГ – высокоэффективная гидропломба. Применяется для гидроизоляции активных и фонтанирующих течей, в том числе и под высоким давлением. После остановки течи поверх Пенеплага необходимо нанести Пенекрит и Пенетрон.

ВАЖНО! При работе с Пенеплагом необходимо использовать дополнительно х/б перчатки.

ПЕНЕБАР, ПЕНЕТРОН-АДМИКС так же входят в систему материалов и применяются при новом строительстве монолитным способом. Пенебар – набухающий гидрошнур (гидропрокладка, гидрошпонка). Для гидроизоляции «холодных» швов бетонирования типа пол-стена. Пенетрон Адмикс – высокоэффективная гидротехническая добавка в бетон, после применения которой последующая гидроизоляция не требуется. Применение Адмикса делает бетон полностью водонепроницаемым и наделяет свойствами, аналогичными Пенетрону.

Итак, материалы изучены, выбраны и закуплены. Начинаем!

Вначале обильно увлажним все поверхности стен и пола. Для начала необходимо прогрунтовать штрабу. Разведем Пенетрон с водой исходя из пропорции: 2-е части материала на 1 часть воды. Части отмеряются равной тарой (например – срезанные на одном уровне пластиковые бутылки 1,5 или 2 литра.

ВАЖНО! После приготовления состава последующее добавление воды не допускается!

Грунтуем штрабу между блоками Пенетроном в один слой. Для этих целей используем кисть из синтетического ворса типа макловица. После того, как швы между блоками загрунтованы, готовим материал Пенекрит. Для этого используем новую чистую пластиковую тару (ведро, таз и т.д.). Пенекрит разводим с водой в пропорции: 4-е части материала на 1-ну часть воды. В качестве мерной тары можно воспользоваться теми же пластиковыми бутылками. Пенекрит необходимо тщательно перемешать. Готовый состав по консистенции похож на пластилин. Этим материалом заделываем швы, уплотняя его в штрабе руками или шпателем. Чем плотнее состав в шве – тем эффективнее результат.

ВАЖНО! Готовый состав необходимо использовать в течение 30 минут. Последующее разбавление водой не допускается!

После того, как Пенекрит в швах затвердеет (обычно 5-6 часов), начинают обработку стен и пола материалом Пенетрон. Гидроизоляция наносится на влажную поверхность в 2 слоя. Перерыв между слоями Пенетрона составляет 2-6 часов. Перед нанесением второго слоя поверхность увлажняем. Если второй слой наносить позже – поверхность необходимо «взрыхлить» щеткой с металлическим ворсом, для обеспечения проникновения химических компонентов через первый слой и увлажнить. Пенетрон наносим макловицей с синтетическим ворсом. Слои Пенетрона не должны быть густыми и толстыми. Нормальный расход составляет 400-600 грамм на 1м2. Итого, расход Пенетрона на 2 слоя составит 0,8 – 1,2 кг/м2. При высокой шероховатости поверхности расход Пенетрона получится несколько выше. При работе не забываем использовать индивидуальные средства защиты.

Осталось не много: после окончания работ по гидроизоляции необходимо увлажнять поверхности в течение 2-3 суток, обеспечивая рост кристаллов Пенетрона на ранней стадии.

РЕКОМЕНДАЦИИ: После того, как вы закончите работы по гидроизоляции подвала – не спешите сразу делать ремонт. Для того, что бы понять насколько качественно вы выполнили работы по гидроизоляции, потребуется некоторое время. Обычные рекомендации – делать отделочные работы через 1 весну и 1 осень. В эти периоды уровень грунтовых вод максимально высок. Это будет наиболее эффективным контролем качества вашей работы. В дальнейшем отделочные работы проводите согласно нормам Технологического Регламента. .

ВАЖНО! При выполнении отделочных и штукатурных работ не нарушайте целостности гидроизолированных швов, заделанных Пенекритом. Все дюбели старайтесь монтировать в тело блока.

В заключение нашей обзорной статьи «Гидроизоляция своими руками» хотим подвести итоги:

Работу по гидроизоляции сырого подвала можно выполнить своими силами. Но, если у вас есть сомнения – обратитесь к нашим специалистам. Мы поможем сделать ваш подвал сухим. Поможем советами и консультациями. Окажем услуги по шефмонтажу (при наличии у вас своей рабочей силы). Если потребуется – мы выполним работы по гидроизоляции с применением наших материалов, технологий и оборудования. На все работы, выполненные нашими специалистами с применением материалов системы «ПЕНЕТРОН» предоставляется официальная гарантия – 5 лет. Перечень наших объектов в Саранске и Мордовии, где применялись наши материалы или выполнялись работы по гидроизоляции можно посмотреть тут: Объекты, фото, отчеты…>>>

Статья размещена с согласия правообладателя: Торгово-Строительная Компания «ГидроСар» – официальный дилер Группы Компаний «ПЕНЕТРОН-РОССИЯ» в Республике Мордовия. Телефоны: (8342) 27-07-08, 310-555, 310-777.

Заказать работы по гидроизоляции…>>>

Интернет-Магазин “СтопВода”…>>>

Статья: «Гидроизоляция своими руками». 2013 г. Саранск. Мордовия. Полное или частичное копирование и использование материала без письменного согласия правообладателя запрещено. Первоисточник: www.GidroSar.ru ТСК «ГидроСар». (http://gidrosar.ru/post/waterproofing-hand-made/)

Свойства и состав гидротехнического бетона

Для возведения конструкций погруженных или периодически бывающих в воде используют гидротехнический бетон. Его применяют в промышленном строительстве для сооружений с высокими требованиями по водостойкости.

Одно из основных требований к этому материалу – максимальная гидроизоляция в широком диапазоне температур при высоких динамических и статических нагрузках.

Что такое гидротехнический бетон?

Под гидробетоном понимают строительный раствор, который классифицируют как один из видов тяжелых бетонов. Он обеспечивает прочность и устойчивость сооружений и конструкций, эксплуатирующихся в пресной или морской воде. В зависимости от способов применения различают следующие виды гидротехнического бетона:

- К подводному типу относится материал, постоянно подвергающийся воздействию воды и непосредственно контактирующий с ней весь срок эксплуатации.

- Периодически омываемый водой, но постоянно подвергающийся ее воздействию в широком температурном диапазоне.

- Надводный бетон, эксплуатирующийся под воздействием водяных испарений.

Применение и преимущества

В зависимости от того, где применяется этот материал, различают стандартные растворы для фундаментов, блоков, плит перекрытия, опор, заливки подвальных помещений. Водостойкий бетон для гидротехнических сооружений изготавливается для подводных и надводных конструкций, включая дамбы, плотины, шлюзы. Особо водонепроницаемый состав со специальными свойствами используют для автобанов, взлетно-посадочных полос, противорадиационных укрытий. Этот бетон применяется и в условиях Крайнего Севера.

Физико-химические свойства раствора, применяемого для гидротехнических сооружений, обусловливают его основные достоинства:

- Высокая водонепроницаемость в любых условиях.

- Хорошая гидроизоляция делает его невосприимчивым к температурным перепадам.

- Прочность выше, чем у стандартных марок строительных растворов.

Рассматривая основные плюсы и минусы гидробетона, отмечают его сравнительно высокую цену и необходимость специальных навыков и оборудования при укладке этого материала.

Классификация, технические характеристики

Специалисты классифицируют гидротехнический бетон по его техническим характеристикам, прописанным в ГОСТ 26633-2012. Главными из которых считают прочность на сжатие, изгиб, а также осевое растяжение, производятся испытания водонепроницаемости и морозостойкости.

Самый распространенный метод определения прочности затвердевшего состава – разрушение куба с ребром 15 см. Для гидробетонов этот показатель может колебаться по классам прочности от В10 до В40, в зависимости от технических требований. Осевое растяжение маркируется индексами Bt 0,4 — Bt 4 и берутся с шагом 0,2, они показывают образование трещины при растяжении конструкции. Аналогичные показатели на изгиб от Btb 0,4 — Btb 8, где применен тот же шаг, а нагрузка идет на изгиб элемента до появления трещины.

Марка водонепроницаемости измеряется в возрасте 180 суток после заливки раствора. При эксплуатации гидротехнический бетон не может пропускать воду. Поэтому марка его водонепроницаемости находится в пределах от W2 – это означает, что образец при испытаниях выдерживает давление 0,2 МПа, до W8 с шагом 2. При изготовлении водостойкого бетона специального назначения применяются пластификаторы, увеличивается доля цемента, и показатель доводится до W12.

По морозоустойчивости гидротехнический бетон делится по маркам от F50 до F300 с шагом 50. Цифра после индекса означает количество циклов заморозки-оттаивания, которые выдерживает состав до потери четверти своей прочности. Добавление некоторых компонентов позволяет получить гидротехнический бетон с показателем F400. Испытание проводится в морозильной камере с меняющейся температурой на протяжении 28 суток, присваивается марка морозоустойчивости.

В соответствии с ГОСТом гидротехнический бетон должен иметь определенную подвижность, чтобы можно было правильно провести его укладку. Состав должен затвердевать равномерно, без расслаивания и растрескивания, набирать прочность в необходимый срок.

Компоненты

Выбор и подбор пропорций состава гидротехнического бетона должен соответствовать техническим характеристикам, отвечающим условиям его эксплуатации. Исходя из этого, подбирается водоцементное соотношение, время выдержки раствора, марки и фракция наполнителей, необходимость и способ виброуплотнения, возможность применение растворов естественного твердения.

Основной ингредиент любого бетона – цемент. К нему предъявляются требования, в зависимости от условий будущего использования, применяют различные виды этого материала:

- Портландцемент высокого качества с добавкой пластификаторов применяется для сооружений, периодически контактирующих с водой, при низких температурах.

- Сульфатостойкий состав цемента закладывается при возведении конструкций, периодически контактирующих с жесткой водой.

- Гидрофобные марки применяются для элементов, постоянно находящихся под поверхностью воды, под большим давлением.

- Пуццолановый цемент обладает свойствами, позволяющими ему эффективно противостоять разрушению водой, в том числе жесткой с высоким содержанием минералов.

Для повышения водостойкости применяется очищенный кварцевый песок фракции до 2 мм. Наличие любых примесей резко снижает качество материала, применение других видов песка уменьшает показатель плотности и устойчивости к воде.

Щебень применяется для повышения прочности и морозоустойчивости, поскольку легко переносит температурные перепады. Используется гранитный щебень с высокой лещадностью. Он равномерно распределяет нагрузку по всему монолиту, не позволяет ему разрушаться на морозе, экономит более дорогие компоненты.

Чтобы снизить водоцементное соотношение, добавляют пластификаторы. В результате плотность повышается, расходуется меньше воды. Для этого применяют сульфаты железа или алюминия, нитрат кальция. Увеличения плотности добиваются механическими вибраторами. В качестве наполнителя применяется зола унос, повышаются показатели теплопроводности, что увеличивает срок службы конструкций.

Испытания и маркировка гидротехнического бетона производится в лабораториях, после чего утверждается состав, необходимый для проектируемых конструкций. Далее ему присваивается марка и выдается разрешение на укладку на конкретном объекте.

Гидротехнический бетон – материал высокого качества и соответствующей стоимости. Поэтому его применение должно быть оправдано. Благодаря высокой плотности, водоустойчивости, морозостойкости, прочности этот материал служит десятки лет в самых сложных условиях. Специальные марки разрабатываются для применения в морской воде, под постоянными ударами волн, в широком диапазоне температур. Состав гидробетона сложен, для его изготовления лучше привлекать профессионалов, отвечающих за характеристики произведенного материала. Его можно сделать и самостоятельно. Применяют такой бетон в частном строительстве для заливки погребов, подвалов, фундаментов.

Гидротехнический бетон: особенности и технические характеристики

Главная » Строительство »

Высокая влажность негативно сказывается на прочности и долговечности построек. При этом больше всего страдают бетонные сооружения. Проблема решается с помощью гидротехнического бетона, который вместе с усилением конструкций обеспечивает их гидроизоляцию.

Что такое гидротехнический бетон

Гидротехнический бетон придает жесткость конструкциям, которые часто или постоянно находятся в контакте с водой. Наряду с гидроизоляцией в широком температурном диапазоне, раствор придает сооружениям стойкость к значительным статическим и динамическим нагрузкам. Эта разновидность тяжелого бетона широко применяется как в промышленном, так и в частном строительстве независимо от климатических условий.

Состав и виды

Эксплуатационные характеристики гидробетона определяются соотношением цемента и воды, виброуплотнением, качеством добавок и временем выдержки смеси.Основой раствора могут служить несколько видов цемента:

Эксплуатационные характеристики гидробетона определяются соотношением цемента и воды, виброуплотнением, качеством добавок и временем выдержки смеси.Основой раствора могут служить несколько видов цемента:

- Пластифицированный или портландцемент. Применяется при возведении зданий в местностях с непостоянным уровнем вод и, где большую часть года преобладают отрицательные температуры.

- Гидрофобный. Предназначен для сооружений, которые постоянно контактируют с водной средой.

- Сульфатостойкий. Для объектов, подвергающихся воздействию жесткой воды.

- Шлаковый или пуццолановый. Предупреждает разрушение сооружений под воздействием воды с агрессивным минеральным составом.

Пуццолановый цемент отличается низким водоотделением и устойчивостью к агрессивной среде, однако при его использовании раствор теряет в морозостойкости.

Помимо цемента, гидробетон содержит добавки, каждая из которых придает смеси определенные свойства. Кварцевый песок высокой плотности улучшает гидроизоляционные показатели, а также повышает стойкость к физическим нагрузкам. Благодаря щебню и гравию раствору не страшен мороз и резкие колебания температуры. Микронаполнители (зола-уноса) снижают расход цемента, уменьшают объемную деформацию и тепловыделение.

Гидротехнический бетон различается признаками и особенностями:

- По структуре частиц он бывает литым и мелкозернистым.

- По условиям эксплуатации раствор может быть периодически омываемым, надводным, подводным и для вод с переменным уровнем.

- В зависимости от класса используется в напорных или безнапорных сооружениях.

Конечное расположение определяет раствор для наружных и внутренних работ.

Области применения

Гидротехнический бетон находит применение в промышленной и частной сферах строительства. Благодаря особым свойствам материал востребован при возведении зданий на кислых почвах и в местностях, где уровень грунтовых вод достигает высокой отметки.

Гидротехнический бетон находит применение в промышленной и частной сферах строительства. Благодаря особым свойствам материал востребован при возведении зданий на кислых почвах и в местностях, где уровень грунтовых вод достигает высокой отметки.

Гидробетон задействуют при сооружении:

- плотин;

- портов, набережных и прилегающих к ним зон;

- канализационных коммуникаций;

- хранилищ банков;

- эстакад и пр.

При помощи водонепроницаемого раствора обустраиваются декоративные водоемы, фонтаны, бассейны.

Гидробетон также используется при сооружении мостовых конструкций. Без него не обходится строительство предприятий и объектов химической отрасли, где требуется высокая стойкость сооружений к агрессивной среде.

Технические характеристики и требования по ГОСТ

При выборе гидробетона для возведения конкретного объекта учитываются следующие характеристики, прописанные в ГОСТ 4795—53:

- прочность;

- водонепроницаемость;

- морозоустойчивость;

- тепловыделение;

- подвижность.

К смеси выдвигаются высокие нормативные требования, которые затрагивают марку цемента, добавки и наполнители. Строгость обоснована применением материала для строительства стратегических объектах.

По ГОСТу гидробетон должен:

- сохранять подвижность в процессе перемешивания и укладки;

- создавать монолитную массу, исключать растрескивание и не расслаиваться при затвердевании;

- производиться с тщательным соблюдением пропорций составляющих компонентов;

- соответствовать временным показателям перехода в твердое состояние.

Гидробетон относится к категории жестких бетонов, для которых характерен быстрый, эффективный результат, но затрудненный процесс укладки.

Испытания и маркировка

Прежде чем поступить в распоряжение строителей, гидротехнический бетон подвергается испытаниям, по результатам которых производится соответствующая маркировка продукта.

Прежде чем поступить в распоряжение строителей, гидротехнический бетон подвергается испытаниям, по результатам которых производится соответствующая маркировка продукта.

Для определения прочности материал тестируется на сжатие, осевое растяжение и изгиб, что достигается с помощью измерительных стендов. В процессе наблюдается стойкость раствора к образованию трещин. По прочности на сжатие гидробетон маркируется B10—B40. Об осевом растяжении информируют индексы Bt 0,4 — Bt 4, а показатель прочности на изгиб маркируется литерами Btb.

Проверка на морозостойкость осуществляется помещением материала в специальную камеру, где в течение 28 дней он подвергается многократному замораживанию и размораживанию. По количеству циклов, в течение которых гидробетон не претерпел существенных изменений свойств, производится маркировка, выражаемая кодами F50, F100, F200, F300, F400.

Чтобы определить водонепроницаемость, гидротехнический бетон погружается в водную среду, с различными минеральными составами. На протяжении 180 дней на него оказывается гидростатическое давление. Показатель определяется по срезу прошедшего тест материала. Маркировка W2—W12 информирует о водонепроницаемости бетона при соответствующем давлении от 0,2 до 1,2 МПа.

Гидробетон, используемый в надводных массивных конструкциях маркируется БНМ. Раствор БГТ предназначен для участков с переменным уровнем воды. БПТ применяется в подводных работах.

Основные плюсы и минусы

Главным достоинством гидротехнического бетона считается высокая водонепроницаемость. От других видов строительных растворов он отличается:

- повышенной прочностью;

- невосприимчивостью к резкой смене температурных режимов;

- морозостойкостью;

- малой склонностью к трещинообразованию;

- низким тепловыделением;

- возможностью подводных строительных работ.

К основным минусам материала относится дорогая цена. Быстрое схватывание облегчает работу с раствором в условиях повышенной влажности, однако значительно затрудняет его транспортировку, которая производится с помощью спецтехники, либо смесь готовится уже рядом со строящимся объектом.

Как сделать гидротехнический бетон самому

Процесс производства гидротехнического бетона схож с производством стандартных цементных растворов. Однако требует большего количества ингредиентов и точности в их соотношении. В любом случае, его приготовление своими руками окажется дешевле приобретения готовой смеси.

Процесс производства гидротехнического бетона схож с производством стандартных цементных растворов. Однако требует большего количества ингредиентов и точности в их соотношении. В любом случае, его приготовление своими руками окажется дешевле приобретения готовой смеси.

Стоимость самодельного гидробетона снижается конкретизацией поставленной задачи.Повышенная водонепроницаемость необходима при заливке:

- фундаментной плиты;

- пола, подвальных стен, погребного и гаражного помещений;

- выгребной ямы;

- декоративного водоема, бассейна, водопроводных коммуникаций.

Морозостойкая и влагостойкая смесь целесообразна при сооружении:

- дорожек, отмостков;

- стен, контактирующих с отмостками;

- заборов, бордюров и ограждений;

- уличных декоративных элементов;

- несущих конструкций.

Основой влагонепроницаемого бетона с эффектом морозостойкости служит Дегидрол люкс марки 10-2. Раствор, рассчитанный на низкие температуры, получается при использовании Бетоноправа люкс марки 2. На 1 м³ гидробетона берется 4 л добавки.

При замешивании 100 л бетона соблюдаются следующие пропорции:

- Жидкая добавка — 0,4 л;

- Цемент — 50 кг;

- Песок — 60 кг;

- Щебень — 110 кг;

- Вода — до 20 л.

Пластичность раствора подбирается опытным путем. Бетономешалка заполняется водой, затем в нее вливается жидкая добавка. После этого производится постепенное добавление цемента, песка и щебня. Приготовление гидротехнического бетона завершается пятиминутным перемешиванием.

Для получения качественного раствора, не уступающего по параметрам промышленному, необходимо придерживаться некоторых правил:

- Соотношение воды и цемента не должно превышать 4:10. Чем меньше воды, тем лучше гидроизоляция.

- В 1 м³ раствора должно присутствовать не меньше 350 кг цемента.

- Бетонная смесь исключает наличие глины, суглинок и других глинистых заполнителей.

- Бетонная стяжка по толщине должна превышать размеры щебня не менее, чем в 3 раза.

Тепловыделение, а следовательно, и усадка раствора, снижаются за счет добавления в процессе перемешивания дробленого льда и охлажденного наполнителя.

После заливки гидробетон подвергается тщательному уплотнению, что позволяет избежать пустот.

Монолитное гидробетонное сооружение обладает стопроцентной влагонепроницаемостью, чего невозможно добиться в сборных конструкциях.

Гидротехнический бетон

Гидротехни́ческий бето́н — разновидность тяжёлого бетона, которую используют при строительстве конструкций сооружений или их фрагментов, периодически контактирующих с водной средой, либо постоянно находящихся в воде.

Характеристики

В зависимости от расположения и условий работы конструктивных элементов гидротехнических сооружений согласно СНиП к бетону предъявляются определённые требования. Гидротехнический бетон наряду с водонепроницаемостью, морозостойкостью, прочностью на сжатие и растяжение, характеризуется стойкостью к агрессивному воздействию воды и ограниченным выделением тепла в процессе твердения (при застывании).

Состав

Основой для приготовления гидротехнического бетона служит портландцемент и его разновидности. В качестве наполнителя используют песок, щебень, а также гравий или гальку крупностью от 150 мм и более. С целью повышения качества бетонной смеси в неё вводят различные добавки (воздухововлекающие, пластифицирующие, уплотняющие и другие).

Для увеличения водостойкости бетона используются следующие виды добавок:

- Пластификаторы. Действие таких добавок состоит в повышении пластичности раствора и качественном заполнении формы, ограниченной опалубкой. Одновременно наблюдается снижение содержания избыточной влаги, способствующей порообразованию. Пластификаторы добавляются в количестве от 0,1 до 3,0 % по массе.

- Компоненты, заполняющие поры и трещины. В состав бетона вводятся неорганические соли металлов – хлорного железа, силиката натрия и калия, нитрата кальция и пр. Одним из наиболее эффективных некоммерческих препаратов считается нитрат кальция (кальциевая селитра). Ее добавление к бетону в количестве 0,5-1 % максимально повышает водонепроницаемость и конечную прочность.

- Гидрофобные добавки. В качестве гидрофобных компонентов применяются щелочные соли высших кислот (олеат или стеарат натрия, кальция, цинка и др.) и силиконовые жидкости. Содержание этих веществ невелико и составляет обычно 0,15-1 % от массы связующего.

> См. также

- Бетон

- Гидротехнические сооружения

> Примечания

- 1 2 Гидротехнический бетон — статья из Большой советской энциклопедии.

Литература

- Стольников В. В., Исследования по гидротехническому бетону, М. — Л., 1962.

Характеристика гидротехнического бетона

Название гидротехнического бетона говорит само за себя, так как любому, даже абсолютно далекому от этой темы человеку, понятно, что там, где есть приставка «гидро » что-то связано с водой. Но что именно он собой представляет, его применение и другие особенности этого материала остаются непонятными. В статье мы детально рассмотрим все аспекты, которые характеризуют такой вид бетона.

Определение. Сферы применения

Гидротехнический бетон – вещество, что применяется для сооружения конструкций, которые находятся в воде временно, или пребывают там постоянно. Обычный бетон не подходит для конструирования мостов и других гидротехнических конструкций, так как под действием воды он поддается большому разрушению, особенно при постоянной смене ее уровня. Он применяется как для массивных сооружений, так и для небольших гидротехнических конструкций.

Наиболее губительное влияние на гидротехнические бетоны имеют:

- прилив и отлив;

- частая смена температуры;

- жесткость воды.

Особенности

Бетон для гидротехнических сооружений обладает некоторыми отличающими его чертами:

- применение для конструирования мостов, дамб, волнорезов, иногда – для метро и подвалов;

- температуроустойчивый – в зависимости от производителя. Есть разные виды, которые отличаются цифрами в названии. Они выступают индикаторами стойкости к морозу — если в названии F200, это означает, что прочность теряется (на 25%) после 200 оттаиваний;

- имеет разный уровень водостойкости (4 уровня);

- испытания конструкций проводится через 180 дней.

Виды

В зависимости от того, где гидротехнический бетон будет эксплуатироваться, его разделяют на виды:

- периодически омываемый;

- для переменных вод;

- надводный;

- подводный.

За структурой частиц выделяют:

- литой;

- мелкозернистый.

Также гидротехнический бетон классифицируют на материал:

- для конструкций, которые поддаются напору воды;

- для безнапорных сооружений.

Виды за конечным расположением:

- для наружного;

- для внутреннего.

Состав и свойства

При проектировании раствора необходимо учитывать следующие его свойства:

- водостойкость;

- морозостойкость;

- прочность.

Основные задачи при расчете компонентов бетона:

- определить все технические требования;

- выбрать материалы;

- спроектировать состав раствора.

Гидротехнические бетоны содержат цемент (портландцемент, гидрофобный, шлаковый, пластифицированный, а в случае воздействия агрессивных вод – сульфатостойкий). Портландцемент и пластифицированный применяют в суровых климатических условиях для неустойчивого уровня воды. Это обеспечивает необходимую морозостойкость, водостойкость, большую плотность в конечном результате и минимальную теплопроводность в гидротехническом сооружении. Эти материалы устойчивы от разрушений в пресной и минеральной воде.

Также в раствор входят разные примеси, которые повышают его основные характеристики. Каждая добавка имеет свое значение. Кварцевый песок, гравий, щебень увеличивают водостойкость гидротехнического бетона. Также добавки снижают уровень деформации и расход цемента, при этом не снижая устойчивости и подвижности раствора. Существуют примеси, которые увеличивают стойкость к низким температурам. Следует учитывать, что ГОСТ выставляет технические требования по разного рода добавкам в бетоне (например, мелкий заполнитель).

При подборе раствора важно учитывать не только его состав, но и такие моменты, как расчет его содержащих материалов, нормативно правильное количество воды в растворе, количество применяемого песка, зернистость наполнителя, условия твердения и т. д. Эти характеристики влияют на качество раствора. Правильный расчет состава позволяет сделать гидротехническое сооружение максимально стойким в конкретных условиях.

Требования к песку в растворе также очень высокие, он должен относиться к высшей категории, минимально содержать сторонние примеси. Плотность песка должна входить в диапазон 2-2,8 т/м3, размер зерен – до 2 мм. Это влияет на подвижность бетона. Также нужно правильно подобрать крупный наполнитель. Это влияет на устойчивость конструкции. Преимущественно применяют гранит, так как он способен выдержать сильные нагрузки и обладает водостойкостью.

Важным моментом при выборе составляющих бетона выступает лещадность (прилегание отдельного элемента к плоскости). Преимущественно применение кубовидного щебеня, зерна которого наиболее плотно укладываются в опалубку.

Укладка гидротехнического бетона

Основная проблема — массивность строительства.

Рассмотрим процесс укладки на примере сооружения гидроузлов. Основные проблемы бетонирования гидротехнических сооружений:

- максимально быстрая работа при минимальной трудозатрате и стоимости;

- защита от замораживания при укладке в мороз;

- массивность конструкции, термо- и водостойкость.

При укладке бетона используют блоки. Технология:

- cтавится опалубка;

- подготовка блоков;

- распределение и уплотнение бетонного раствора по блоку;

- уход за бетоном;

- распалубка.

Рассмотрим процесс детальней.

Установка опалубки

При работе с гидротехническим бетоном используют такие виды опалубки:

- инвентарная крупнощитовая (деревянные, металлические, деревометаллические панели больших размеров): консольная; консольная двухъярусная;

- инвентарная мелкощитовая (небольшие деревянные пластины);

- балки и плиты;

- металлическая сетка;

- деревянная;

- несъемные железобетонные армопанели (дорогой метод, требующий дополнительные затраты на технику и оборудование). Подходит для гидротехнической станции.

Вид опалубки планируется на стадии проектирования. При подборе учитывают вид работ, состав смеси, способ бетонирования. Выбор вида опалубки может существенно ускорить работу и снизить трудовые затраты, и наоборот.

Подготовка блоков

Используемые виды:

- на скальном основании;

- на бетонном основании.

Это очень трудоемкий процесс, большая часть работы проводится вручную. Распределение и уплотнение бетонного раствора по блоку зависит от условий конкретной среды, техники укладки бетона, размеров бетонной конструкции:

- Послойная схема укладки. Накладывание бетона делают тонкими слоями (до 0,5 м). Уплотнение делается преимущественно ручными вибраторами.

- Ступенчатая схема укладки. Смесь выкладывается ступенями (3-4 м) на полную высоту блоков. Уплотнение проводят пакетами вибраторов.

- Однослойная – раствор укладывают на полную высоту блока, но не ступенями. Уплотнение проводят в два этапа – сначала бульдозерами, потом пакетами вибраторов.

При укладке очень большую роль играет выбор правильной техники по бетону. Если мощность используемых механизмов неподходящая, качество бетонной конструкции заметно снижается.

Бетон гидротехнический – сложный материал, работая с которым нужно учитывать не только особенности его компонентов, но и климатические, геологические и другие внешние факторы. Он делится на разновидности, в зависимости от того, насколько часто он омывается.

Нормы ГОСТ регулируют качество и количество дозволенных добавок. Создание правильного раствора – очень долгая и ответственная задача. Материал используется для конструкций, которые большую часть времени соприкасаются с водой, а, значит, требования к водостойкости, морозостойкости и плотности конструкции повышаются.

Римский бетон стал таким долговечным благодаря морской воде

Al-тоберморит является ключевым компонентом долговечности древнего подводного «римского бетона». Искусственный аналог Al-торберморита образуется в портландцементе. Cоединения, аналогичные минералам группы тоберморита, хорошо известны в цементной промышленности — они образуются при реакции цемента с водой и играют важную роль в процессе связывания цемента (бетона).

В новом исследовании химики изучали распределение Al-тоберморита в образцах бетона с помощью синхротрона Advanced Light Source Национальной лаборатории имени Лоуренса в Беркли. Ученые обнаружили частицы минерала филлипсита (с более сложной формулой K₆(Si₁₀Al₆)O₃₂ * 12H₂O), который часто встречается в вулканических породах, и доказали, что именно из этого минерала под воздействием морской воды образовывался Al-тоберморит.

Филлипсит кристаллизуется в порах агрегатов из вулканического пепла, которые применяли древние римляне в качестве бетона, а также в природных вулканических объектах. Под действием щелочных растворов, образующихся из морской воды и циркулирующих в порах, после растворения или разложения филлипсита кристаллизуется Al-тоберморит.

До этого подобные реакции были замечены всего в нескольких местах, например вблизи вулкана Сюртсей в Исландии. Ученые подтверждают, что именно Al-тоберморит делает бетон таким долговечным: его длинные кристаллы обеспечивают материалу гибкость, и благодаря этому под давлением он деформируется, а не разрушается.

Гидротехнический бетон — характеристики и причины использования

Гидротехнический бетон создан для конструкций, находящихся в воде или постоянно соприкасающихся с ней.

Задачей гидротехнического (водостойкого) бетона является обеспечение длительной качественной работоспособности сооружений и их деталей, контактирующих с водой.

Требования, виды

Учитывая обстоятельства и условия использования, марки такого бетона должны отвечать специальным требованиям прочности, водонепроницаемости, морозостойкости. Его разделяют на несколько видов:

- подводный — он постоянно находится под водой;

- для переменных водных зон;

- надводный;

- периодически омываемой водой.

По зернистости частиц в составе он может быть мелкозернистый и литой. Кроме указанных видов, есть бетоны, используемые в сооружениях, выдерживающих напор воды и в безнапорных конструкциях, а также массивные и немассивные растворы. За расположением элементов из такого бетона в конструкции, он есть для наружных и внутренних участков.

Требования

Для этого строительного гидроизоляционного материала есть обязательный перечень требований. В первую очередь, водостойкость (герметизация) — это стойкость к разрушающему влиянию воды. Во-вторых, непроницаемость воды. Это значение наибольшего давления жидкости для просачивания в бетон (от 2 до 8 am). Оценивают этот показатель также по коэффициенту фильтрации. Испытуемый раствор выдерживают 180 дней.

В третьих, морозостойкость — показатель состоит из количества циклов замерзания/оттаивания, при которых бетон утрачивает 25% своей прочности. Значение морозостойкости, как правило, от 50 до 300 и больше. В этом случае бетон испытывается в морозильных установках. Также важна прочность при сжатии, растяжении, изгибе, низкое выделение тепла при высыхании.

Другие требования и характеристики: небольшая усадка, высокая деформативность, стойкость к стиранию водной средой и мелкими частицами. Все требования должны присутствовать в различных пропорциях, зависимо от условий использования.

Гидротехнический бетон обладает рядом особенностей:

- его испытывают по прошествии 180, а не 28 дней;

- используют классы В10-В40, чаще всего — обычные или тяжелые бетоны;

- имеет водонепроницаемость четырех ступеней: от W2 до W8. Марка W2 не должна пропускать воду при напоре в 0,2 МПа, для других марок этот показатель: 0,4; 0,6; 0,8 Мпа;

- по стойкости к низким температурам есть 5 позиций: F50, 100, 150, 200, 300. Цифровое обозначение — это количество замерзаний/оттаиваний, после которых прочность уменьшится на 25%. Это требование применяется только к тому раствору, который будет подвергаться влиянию водных сред и мороза.

Состав, свойства

Гидротехнический бетон принадлежит к тяжелым типам: его состав с повышенным сопротивлением воздействию воды, водонепроницаем и выдерживает низкие температуры, имеет высокую плотность, идеальную стойкость к любым механическим деформациям.

Обязательным при его производстве становятся смеси подобные портландцементу, пластификаторы, наполнители (щебень, песок, галька).

При выборе ингредиентов состава для раствора учитывают:

- материалы, способные обеспечить морозо- и водостойкость;

- свойства цемента, его количество, пропорции воды и цемента (В/Ц);

- показателем коэффициента раздвижки для необходимой плотности и долговечности;

- необходимость в специальных наполнителях, которые уменьшают тепловыделение и деформации;

- применение в смеси воздухововлекающих веществ.

Важным из перечисленных есть правильное В/Ц – то есть воды к массе цемента. Таблица В\Ц бетона для различных гидротехнических сооружений:

| Условия службы | Железобетонные конструкции в воде | Бетонные и малоармированные массивные конструкции в воде | ||

| Морской | Пресной | Морской | Пресной | |

| В частях сооружения, расположенных в зоне переменного горизонта воды, а также: | 0,5 | 0,55 | 0,55 | 0,6 |

| а) суровых климатических условиях | 0,55 | 0,6 | 0,6 | 0,65 |

| б) в умеренных и мягких климатических условиях | 0,55 | 0,6 | 0.6 | 0,65 |

| В частях сооружения постоянно находящихся под водой: | ||||

| а) напорных | 0,55 | 0,6 | 0,6 | 0,65 |

| б) безнапорных | 0,6 | 0,65 | 0,65 | 0,65 |

| В надводных частях сооружения, периодически омываемых водой | 0,65 | 0,65 | 0,7 | 0,7 |

Возможные компоненты

В гидробетоне может применяться портландцемент и пластифицированный цемент. Их используют для переменных водных сред в суровом климате. Они позволяют создавать улучшенную герметизацию, особо водонепроницаемые, морозостойкие бетоны, и уменьшать при этом расход цементной смеси и выделения тепла в процессе затвердевания.

Также для замеса применяют и гидрофобный цемент. Специальные гидрофобные добавки придают его порам водоотталкивающие качества.

Пуццолановый цемент — идеально стойкий к воздействию воды, но менее морозостойкий. Сульфатостойкий состав применяется лишь в некоторых случаях при наличии особо агрессивной среды. Может использоваться также шлаковый цемент.

В рассматриваемом виде бетона применяются также и добавки (СДБ и СНВ), микронаполнители (зола-унос). Они обеспечивают уменьшение расхода цемента, тепловыделения, деформации, увеличивают подвижность бетонной массы. Для бетона гидротехнических конструкций часто используют как добавку золу-унос. Обычными заполнителями являются кварцевые пески, щебень, гравий. Пластификаторы препятствуют проникновению воздуха.

Рецепт

Один из рецептов гидротехнического бетона для зоны переменного уровня воды (на 1 куб. метр раствора) представлен в таблицах ниже:

Табл.1 – Характеристика смеси

| Характеристика | Значение |

| Класс бетона | В25 |

| Водонепроницаемость | W8 |

| Морозостойкость | F150 |

| Удобоукладываемость | П3 |

Табл.2 – Компоненты

| Составляющие | Масса (в кг) |

| Цемент М400 | 492 |

| вода | 204 |

| щебень | 1092 |

| песок | 600 |

| Добавки: | |

| Суперпластификатор С3 | 1,5 |

| Уплотнитель (НК) | 5 |

| Гидрофибризатор ГКЖ-11К | 1 |

Применение, укладка

В связи со своими особенностями водостойкий бетон должен укладываться в сжатые сроки и большими объемами.

Требования к параметрам

Для обеспечения сохранности свойств при укладке, раствор должен отвечать требованием уменьшенного тепловыделения при высыхании. Его значение ограничивается допустимым увеличением температуры, назначенным с целью сведения к нулю возможностей образования трещин в элементах гидротехнических сооружений толщиной от 2,5 м.

Для уменьшения тепловыделения в состав раствора подмешивают цементные смеси с низкой теплотой гидратации или измельченный лед. Он уменьшает температуры составляющих и самого раствора. Для охлаждения бетонной кладки используют также трубы с холодной водой. Содержание цемента определяется назначением бетона. Для внутренних зон рекомендуемый показатель 120–160 кг/м3, а для наружных участков – 230–275 кг/м3 и выше.

Соотношение между фракциями заполнителя:

| Наибольшая крупность зерна, мм | Содержание заполнителя | |||||

| 5-20 мм | 5-40 мм | 20-40 мм | 20-60 мм | 40-80 мм | 80-150 мм | |

| 40 | 45-60% | 40-55% | ||||

| 60 | 35-50% | |||||

| 80 | 25-35% | 25-35% | 35-50% | |||

| 80 | 50-65% | 35-50% | ||||

| 150 | 15-25% | 15-25% | 25-35% | 30-45% | ||

| 150 | 30-40% | 25-35% | 30-45% | |||

Крупность частиц заполнителей для бетонного раствора достигает 150 мм в некоторых случаях – 200 мм и больше. Кроме мелкого заполнителя используются большие сплошные камни или их куски от 400 мм. При приготовлении смеси их утапливают вибрационными трамбовочными механизмами. Это экономит расход цемента и снижает тепловыделение.

Жесткие растворы

При строительстве современных гидротехнических сооружений широко используются малопластичные бетонные растворы. Их еще называют жесткими.

Они имеют несколько особенностей при укладке, а именно их укладывают механизированным способом посредством специальной техники – разравнивающих бульдозеров, самоходок с навесными механизмами для виброутрамбовки, число которых может достигать шести.

На строительстве крупных сооружений (гидростанций, дамб и т. д.) применяют непрерывно-поточную укладку.

Укладка некоторых видов

По крупности фракций частиц различают мелкозернистый и литой гидротехнический бетон. Первый применяется для облицовки каналов, изготовления емкостей, дорожных плит, для ремонта гидротехнических конструкций, аэродромов. Такой состав очень быстро застывает. Он имеет наполнитель с размером фракций до 10 мм и укладывается торкретированием посредством цемент-пушки.

В это устройство засыпают сухую бетонную смесь, которая сжатым воздухом направляется по гибкой трубе к месту укладки. К выходному отверстию шланга присоединяется еще один шланг, подающий воду под давлением. Таким образом, сухая смесь перемешивается с водой, и готовый раствор наносится на место бетонирования.

Есть также пневмобетонирование – по шлангу подается уже замешанная смесь, а это уменьшает водоцементное отношение на 25% и упрощает технологию работ. Применяют также и обычный способ – укладка в опалубку с уплотнением и термообработкой.

Литой бетон

Литой используют для бетонирования отверстий, тонкостенных конструкций со сложными формами, где укладка и трамбовка, как для обычных смесей, затруднена. Он уменьшает на 20% расход воды при затворе и при этом сохраняет заданную подвижность. Такой бетон позволяет увеличить прочность на две позиции (марки) или снизить потребление цемента на 15–36%. Также ему не требуется утрамбовка вибрированием, что экономит ресурсы. Он имеет морозостойкость большую на 25–40%, а стойкость к проницаемости воды — на 2–4 ступени при том же расходе составляющих.

Литой бетон состоит из цементной смеси, песка частицами мельче, чем 0,15 мм, водоудерживающих добавок (бетонной глины), наполнителей (зола-унос, керамзит). Смесь выглядит очень однородно, как расплавленное вещество — это делает возможным укладку ее без дополнительной трамбовки, заливку в отверстия и обеспечивает отличную герметизацию.

Гидротехнические бетоны: виды, преимущества, состав

Гидротехнический бетон – строительный материал, используемый для сооружения конструкций, эксплуатируемых в условиях периодического или постоянного контакта с водой. Обладает высокой прочностью, водонепроницаемостью, морозостойкостью, устойчивостью к вымыванию из бетонного камня гидроксида кальция. Такой бетон востребован при строительстве дамб, шлюзов, насосных станций, туннелей метро, подвальных помещений, подземных хранилищ.

Виды гидротехнических бетонов и требования к ним

По условиям эксплуатации, для которых предназначен материал, разделяют гидротехнический бетон:

- Подводный. Части конструкции постоянно находятся в контакте с водой.

- Периодически контактирующий с водой. Находится над водой, периодически омывается.

- Наземный.

В большинстве случаев гидротехнические бетоны используются при строительстве объектов стратегического назначения, поэтому их технические характеристики должны соответствовать самому высокому уровню. ГОСТ 26633-2014 и другие нормативы предъявляют высокие требования к соблюдению при производстве установленной рецептуры и точности параметров периода затвердевания.

Преимущества и недостатки гидротехнических бетонов

Широкое применение этого материала при строительстве ответственных объектов, подвергающихся воздействию влаги или напору воды, объясняется комплексом характеристик, среди которых:

- устойчивость к воздействию влаги;

- стойкость к резким температурным перепадам, из-за малого количества влаги такой бетон устойчив к циклам замерзания-оттаивания;

- высокая прочность.

К минусам относятся: высокая стоимость и особенности монтажа. Есть еще одна специфическая особенность материала, которая, с одной стороны, приводит к повышению прочности материала, с другой, – продлевает сроки строительства. Таким свойством является длительный срок набора марочной прочности, составляющий 60-180 дней. У обычных бетонов стандартный срок твердения – 28 дней.

Состав гидротехнического бетона

Достижение высокой влагостойкости бетона – мероприятие комплексное, поскольку эту характеристику повышают несколькими способами – использованием особых цементов, подбором соответствующих мелких и крупных заполнителей, введением специальных добавок. Главная задача всех технологических приемов – получить материал с минимумом пустот, по которым может передвигаться влага.

Применяемые цементы

- Пластифицированный. Отличается особой водонепроницаемостью, высокой морозостойкостью. Применяется в регионах с суровым климатом.

- Гидрофобный. Содержит компоненты, придающие водоотталкивающие свойства.

- Пуццолановый. Устойчив к жесткой воде, недостаток – низкая морозостойкость. Применяется в условиях контакта с агрессивными средами.

Заполнители

Оптимальный вариант мелкого заполнителя – промытый кварцевый песок. Крупный заполнитель – щебень с высокими техническими характеристиками.

Добавки

- Пластифицирующие. Существенно повышают пластичность бетонной смеси, снижают количество пор во время твердения, уменьшают водопотребление.

- Уплотняющие. К таким компонентам относятся сульфат алюминия, сульфат железа, нитрат кальция, силикаты натрия и калия (жидкое стекло). Нитрат кальция – дешевая и эффективная добавка, повышающая водонепроницаемость и прочность. Существует и механический способ уплотнить смесь – применить глубинные вибраторы или виброплощадки.

- Набухающие. Такие добавки, к которым относится «спецглина», – бетонит, обычно используют метростроевцы.

- Гидрофобизирующие. К ним относятся олеат и абиетат натрия. Эффективно повышают водоотталкивающие свойства бетона кремнийорганические гидрофобизаторы, производимые по отечественным ГОСТам, – ГКЖ, АМСР. Такие добавки использовались при строительстве портовых сооружений Баренцева и Северного морей, ГЭС на северных реках, пусковых шахт для ракет. С помощью этих составов проводились ремонтные мероприятия в Петергофском дворце, Останкинской телебашне, на монументе «Родина Мать».

Совет! При выборе гидрофобизирующих добавок специалисты отдают предпочтение отечественным кремнийорганическим составам, доказавшим эффективность в ходе многолетней практики. Аналоги зарубежного производства могут не уступать по качеству, но при равной эффективности их стоимость будет гораздо выше.